Presse de Laboratoire: Les presses de laboratoire, bien que moins connues que les équipements tels que les microscopes ou les centrifugeuses, jouent un rôle crucial dans de nombreux domaines de la recherche scientifique et industrielle. Ces appareils sont utilisés pour appliquer une pression contrôlée sur des échantillons, afin de réaliser diverses opérations comme la formation de matériaux, la préparation d’échantillons pour des analyses ou encore des tests de résistance. Ce type d’équipement est indispensable pour garantir la répétabilité des expériences et l’uniformité des résultats.

Les presses de laboratoire sont particulièrement importantes dans des secteurs comme l’industrie pharmaceutique, la recherche sur les matériaux, la chimie ou encore les biotechnologies. Elles permettent de simuler des conditions réelles de production ou d’expérimenter des méthodes à petite échelle avant de passer à des processus à plus grande échelle. Par exemple, dans le domaine pharmaceutique, elles sont utilisées pour comprimer des poudres et des granules en comprimés, tandis que dans le domaine des matériaux, elles sont utilisées pour former et tester des polymères, des métaux ou des céramiques.

L’un des principaux avantages des presses de laboratoire est leur capacité à contrôler précisément les paramètres tels que la force appliquée, la température et la durée de l’application de la pression. Cela permet d’obtenir des résultats très spécifiques et de reproduire des conditions expérimentales avec précision. De plus, les presses modernes intègrent souvent des systèmes de contrôle automatisés qui augmentent encore la précision et l’efficacité des processus.

Cependant, il est également important de noter que l’utilisation des presses de laboratoire nécessite une certaine expertise technique. Les utilisateurs doivent être formés non seulement à l’utilisation des appareils, mais aussi à la compréhension des matériaux et des réactions physiques qui peuvent survenir sous pression. De plus, le choix d’une presse doit être fait en fonction des besoins spécifiques de l’expérience, du type de matériau et des conditions de l’environnement de laboratoire.

Cette introduction met en lumière l’importance des presses de laboratoire dans le contexte scientifique et industriel moderne. Dans les sections suivantes, nous examinerons plus en détail les différents types de presses, leurs applications, les avantages et les limites de leur utilisation, ainsi que les innovations récentes dans ce domaine.

Presse hydraulique

Les presses hydrauliques sont sans doute les plus couramment utilisées dans les laboratoires en raison de leur polyvalence et de leur capacité à générer des forces considérables. Elles fonctionnent en utilisant un liquide, généralement de l’huile hydraulique, pour transmettre la force d’un piston à un autre, générant ainsi une pression élevée sur l’échantillon placé dans la presse. L’avantage principal de ces presses est leur capacité à produire une pression constante et uniforme, même pour de grandes charges, ce qui les rend idéales pour la compression de matériaux résistants comme les métaux ou les polymères durs.

Le fonctionnement d’une presse hydraulique repose sur le principe de Pascal, qui stipule que la pression appliquée à un fluide dans un système fermé est transmise uniformément dans toutes les directions. Ce principe permet de générer de grandes forces avec un effort relativement faible, ce qui est particulièrement utile dans les environnements de laboratoire où des pressions très précises sont souvent requises.

Les presses hydrauliques de laboratoire sont souvent équipées de fonctionnalités avancées, telles que des contrôles de température intégrés, qui permettent de chauffer les échantillons pendant la compression. Cela est particulièrement utile pour des expériences nécessitant des conditions de température spécifiques, comme la production de composites thermodurcissables ou la synthèse de nouveaux matériaux. Cependant, malgré leur polyvalence, les presses hydrauliques peuvent être coûteuses et nécessitent un entretien régulier, en particulier au niveau des systèmes de fluide et des joints.

Presse manuelle

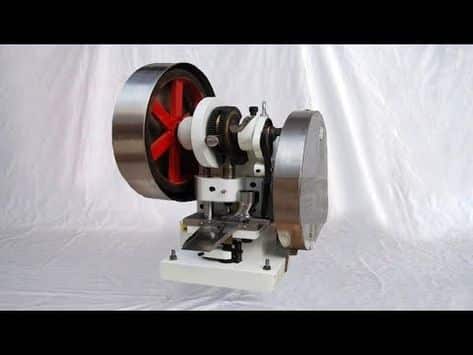

Les presses manuelles, bien que souvent perçues comme dépassées dans un monde dominé par l’automatisation, conservent leur utilité dans de nombreux laboratoires. Elles sont particulièrement adaptées aux environnements où les budgets sont limités ou où la simplicité d’utilisation est prioritaire. Ces presses sont actionnées manuellement par une manivelle ou un levier, ce qui permet un contrôle direct de la pression appliquée.

Un des avantages majeurs des presses manuelles est leur portabilité. Contrairement aux presses hydrauliques ou automatiques, qui nécessitent souvent une installation fixe et un entretien plus sophistiqué, les presses manuelles peuvent être utilisées dans une grande variété de contextes expérimentaux. De plus, elles sont moins chères à l’achat et à l’entretien, ce qui en fait une solution idéale pour des laboratoires plus petits ou pour des expériences nécessitant moins de précision.

Cependant, les presses manuelles présentent également certaines limites. Le contrôle de la pression est moins précis que dans les presses automatiques ou hydrauliques, ce qui peut poser problème pour des expériences où la répétabilité est essentielle. En outre, elles sont généralement limitées à des applications de faible force, ce qui les rend moins adaptées à des matériaux durs ou à des expérimentations à grande échelle.

Presse automatique

Les presses automatiques de laboratoire représentent une évolution majeure en termes de précision, de rapidité et d’efficacité. Ces machines, contrôlées par des systèmes électroniques et informatiques, permettent d’appliquer une pression prédéterminée de manière répétée et uniforme, sans intervention manuelle. Cela élimine le facteur humain, souvent source de variations et d’erreurs, et garantit une reproductibilité optimale des résultats expérimentaux.

Les presses automatiques sont équipées de capteurs avancés qui surveillent en temps réel la pression, la température, et d’autres paramètres critiques, et qui ajustent automatiquement ces variables selon les spécifications définies. Grâce à ces fonctionnalités, elles sont particulièrement prisées dans des environnements où des essais répétitifs et précis sont nécessaires, comme dans l’industrie pharmaceutique ou la recherche sur les matériaux.

Un autre avantage important de ces presses réside dans la possibilité de programmer des cycles de pressage complexes. Les utilisateurs peuvent définir des étapes multiples, avec des augmentations ou des réductions de pression à des intervalles spécifiques, ce qui permet de simuler des processus de production complexes à petite échelle. Cela est particulièrement utile dans le développement de matériaux composites ou dans la fabrication de dispositifs électroniques où plusieurs couches de matériaux sont pressées successivement.

Toutefois, le coût élevé des presses automatiques, ainsi que la nécessité d’une formation technique pour leur utilisation et leur maintenance, représentent des défis pour certains laboratoires. Malgré cela, les bénéfices en termes de précision et d’automatisation justifient souvent cet investissement, surtout dans les laboratoires à forte cadence ou dans des environnements industriels.

Presse à vide

Les presses à vide se distinguent par leur capacité à effectuer des opérations de pressage dans une chambre dépourvue d’air. Cela est essentiel dans des domaines où la présence d’oxygène ou d’autres gaz pourrait affecter la qualité des résultats ou des matériaux produits. En retirant l’air de la chambre de pressage, ces presses éliminent la possibilité de contamination par l’air ambiant et permettent de travailler avec des matériaux sensibles à l’oxygène, comme certains métaux ou polymères.

L’un des principaux avantages des presses à vide est qu’elles garantissent une homogénéité parfaite dans les matériaux comprimés. Sans poches d’air ou autres impuretés, les produits finaux sont d’une qualité supérieure, tant en termes de densité que de résistance mécanique. Cela est particulièrement crucial dans des domaines comme l’industrie aéronautique, où des composites solides et légers doivent être produits sans défauts internes.

Les presses à vide sont également fréquemment utilisées dans la fabrication de dispositifs électroniques, où même une infime quantité de contaminants peut compromettre les performances d’un circuit ou d’un composant. En éliminant l’air, ces presses assurent que les matériaux conducteurs et isolants sont compressés de manière uniforme et sans interférence externe.

Cependant, l’entretien des presses à vide est plus exigeant que celui des autres types de presses, notamment en raison des systèmes de pompe à vide, qui doivent être maintenus en bon état de fonctionnement. De plus, le coût de ces presses est souvent plus élevé en raison des technologies spécialisées qu’elles intègrent.

Autres types de presses

Outre les presses hydrauliques, manuelles, automatiques et à vide, il existe une multitude d’autres types de presses de laboratoire, chacune étant conçue pour répondre à des besoins spécifiques.

- Presse électrique : Ces presses utilisent l’énergie électrique pour générer la force de compression, ce qui les rend plus écologiques que les presses hydrauliques ou pneumatiques, qui nécessitent des fluides. Elles offrent une bonne précision et sont souvent utilisées dans des applications nécessitant des forces modérées.

- Presse pneumatique : Similaire aux presses hydrauliques, les presses pneumatiques utilisent l’air comprimé comme source de pression. Elles sont légères et faciles à utiliser, mais leur capacité de pression est limitée par rapport aux autres types de presses. Elles sont idéales pour des applications légères où une force modérée suffit.

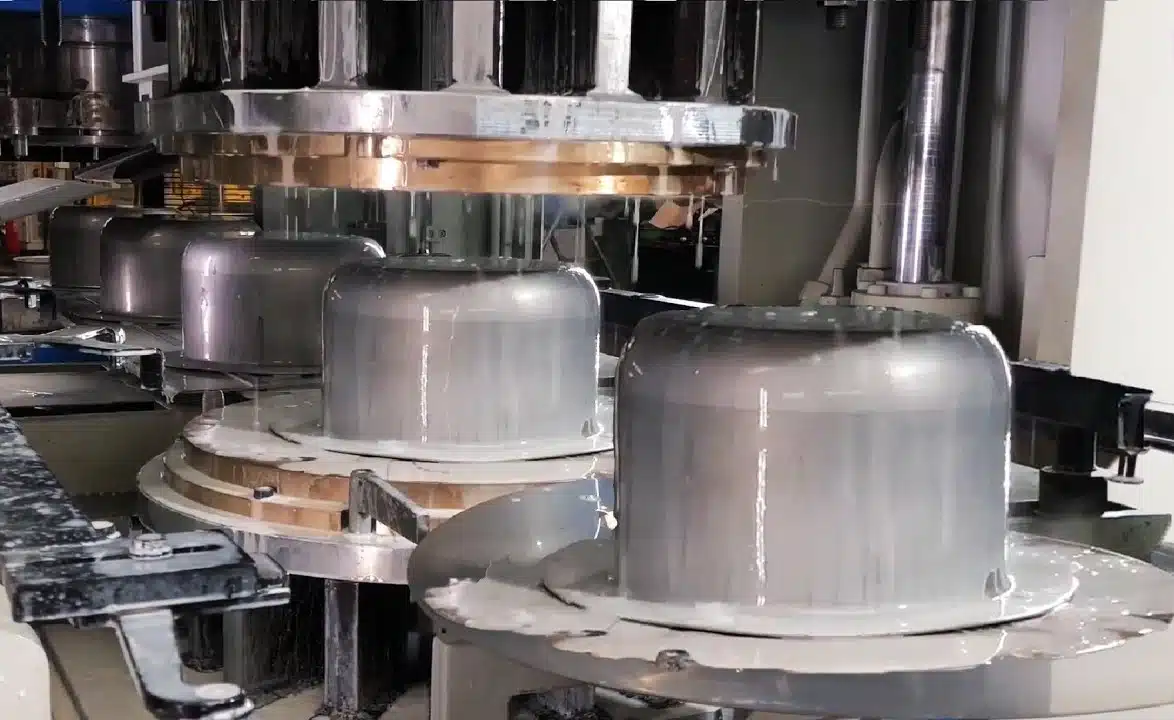

- Presse chauffante : Ces presses sont équipées de plaques chauffantes, permettant de travailler à des températures élevées. Elles sont utilisées pour les tests sur des matériaux thermoplastiques ou thermodurcissables, où la chaleur est nécessaire pour modifier la structure du matériau sous pression.

Chaque type de presse de laboratoire possède des caractéristiques spécifiques qui le rendent plus adapté à certaines applications que d’autres. Le choix d’une presse dépend des besoins de l’expérience, du type de matériaux utilisés et des conditions expérimentales.

Fonctionnement d’une Presse de Laboratoire

Le fonctionnement d’une presse de laboratoire repose sur des principes mécaniques de base, mais l’intégration de technologies modernes permet d’en améliorer la précision et la fiabilité. Qu’il s’agisse d’une presse hydraulique, manuelle ou automatique, le but est toujours d’appliquer une pression contrôlée sur un échantillon, que ce soit pour le transformer, le tester ou le préparer en vue d’autres analyses.

3.1. Les composants essentiels

Chaque presse de laboratoire est composée de plusieurs composants clés :

- Le bâti : Il s’agit de la structure qui supporte l’ensemble de la presse. Elle doit être suffisamment robuste pour résister à la force exercée sans déformation.

- Le piston ou le vérin : C’est l’élément qui applique directement la force sur l’échantillon. Dans une presse hydraulique, il est actionné par un fluide sous pression, tandis que dans une presse manuelle, il est activé par un levier.

- Le système de pression : Ce système contrôle la quantité de pression appliquée à l’échantillon. Dans les presses modernes, ce système est souvent automatisé et contrôlé par des capteurs qui assurent une pression constante et précise.

- Les plaques de compression : Ce sont les surfaces entre lesquelles l’échantillon est placé. Elles peuvent être chauffées ou refroidies, selon les besoins de l’expérience.

- Le manomètre : Ce dispositif mesure la pression appliquée et permet de l’ajuster en temps réel pour atteindre le niveau souhaité.

3.2. Pression appliquée et maintenue

Le mécanisme d’application de la pression varie selon le type de presse. Dans une presse hydraulique, par exemple, la pression est générée par un fluide sous pression qui pousse un piston contre l’échantillon. Ce fluide, généralement de l’huile, permet une pression stable et constante, et son utilisation garantit également une distribution uniforme de la force sur toute la surface de l’échantillon.

Dans une presse manuelle, la pression est appliquée par l’utilisateur à l’aide d’un levier ou d’une manivelle. Cela offre un contrôle direct mais moins précis, car la force dépend de l’effort exercé par l’utilisateur. Dans les presses automatiques, la pression est générée et contrôlée électroniquement, ce qui permet une plus grande précision et une répétabilité optimale.

Une fois la pression appliquée, elle peut être maintenue pendant une durée déterminée. Cela est crucial pour certaines expériences, où une pression constante doit être maintenue pour observer les effets sur l’échantillon. Dans les presses automatiques, ce maintien de la pression est géré automatiquement par des programmes préétablis, tandis que dans les presses manuelles, cela dépend de la constance de l’opérateur.

3.3. Presses à chaud et à froid

Une distinction importante dans le fonctionnement des presses de laboratoire est la différence entre les presses à chaud et les presses à froid. Chacune de ces configurations offre des avantages spécifiques en fonction des matériaux et des résultats attendus.

- Presses à chaud : Les presses à chaud sont équipées de plaques chauffantes qui permettent de chauffer les matériaux pendant l’application de la pression. Elles sont couramment utilisées pour des matériaux thermoplastiques, qui nécessitent de la chaleur pour se ramollir et se former sous pression. Ces presses sont aussi essentielles pour les tests de polymérisation, où la chaleur et la pression combinées provoquent des réactions chimiques qui modifient la structure du matériau.La température peut atteindre plusieurs centaines de degrés Celsius, selon les besoins de l’expérience. Les presses à chaud permettent ainsi la fabrication de composants composites dans des domaines comme l’aéronautique, l’automobile et la microélectronique, où les matériaux doivent être moulés sous des conditions précises de température et de pression.

- Presses à froid : À l’inverse, les presses à froid n’incluent pas de source de chaleur et sont utilisées pour compresser des matériaux à température ambiante. Elles sont idéales pour les matériaux qui pourraient être dégradés ou endommagés par la chaleur, comme certains produits pharmaceutiques ou des échantillons biologiques. L’application de la pression à froid permet de tester la résistance des matériaux, de former des poudres compactes ou d’extraire des composants sans risque de modifications thermiques.

Les presses à chaud et à froid, bien qu’utilisées dans des contextes très différents, s’inscrivent dans des processus où la précision des paramètres de pression est essentielle.

Applications des Presses de Laboratoire

Les presses de laboratoire trouvent des applications dans de nombreux secteurs scientifiques et industriels. Chacune de ces applications tire parti des caractéristiques spécifiques des presses, telles que le contrôle précis de la pression et de la température. Voici un tour d’horizon des principales applications.

4.1. Secteur pharmaceutique

Dans l’industrie pharmaceutique, les presses de laboratoire jouent un rôle essentiel dans la fabrication et l’analyse des formes galéniques solides comme les comprimés.

- Compression des poudres : Les poudres de principes actifs et d’excipients sont comprimées sous une pression élevée pour former des comprimés. Les presses de laboratoire permettent de tester la faisabilité des formulations avant la production à grande échelle. Cela aide à évaluer des paramètres tels que la dureté, la friabilité et la désintégration des comprimés.

- Contrôle qualité : Les presses sont également utilisées dans le contrôle de la qualité des produits finis. La capacité à compresser les échantillons sous des conditions contrôlées permet de tester la stabilité des médicaments et de vérifier la cohérence des lots de production.

- Recherche et développement : Avant la mise sur le marché d’un nouveau médicament, les presses de laboratoire permettent aux scientifiques de tester des prototypes et d’optimiser les formulations. Elles jouent un rôle crucial dans la simulation des processus industriels à petite échelle.

4.2. Recherche sur les matériaux

Les presses de laboratoire sont couramment utilisées pour étudier et former des matériaux dans le domaine de la science des matériaux.

- Polymères : Dans les laboratoires de recherche sur les polymères, les presses sont utilisées pour former des feuilles ou des films à partir de résines polymères sous l’effet de la chaleur et de la pression. Cela permet d’étudier les propriétés mécaniques et thermiques des polymères ainsi que leur comportement sous différentes conditions.

- Métaux et céramiques : La formation de pièces en métal ou en céramique via le pressage est un autre domaine clé. La pression permet de compacter des poudres métalliques ou céramiques pour créer des échantillons solides qui seront ensuite analysés ou sintrés. Les presses à haute température sont essentielles pour cette application.

- Matériaux composites : Dans des secteurs comme l’aéronautique ou l’automobile, les matériaux composites sont pressés à chaud pour combiner plusieurs couches de matériaux aux propriétés différentes. Cela permet de créer des composants légers, résistants et adaptés aux exigences de ces industries.

4.3. Industrie chimique

Dans l’industrie chimique, les presses de laboratoire sont utilisées pour effectuer des tests sur des formulations chimiques complexes.

- Test de stabilité : La compression de substances chimiques permet de simuler des conditions de stress mécanique. Cela est utile pour évaluer la stabilité des formulations sous pression et pour comprendre comment elles réagissent à différents niveaux de compression.

- Pressage de catalyseurs : Les catalyseurs, qui accélèrent les réactions chimiques, sont souvent pressés en pellets pour augmenter leur surface active. Les presses de laboratoire permettent de former ces pellets avec une densité et une structure spécifiques, garantissant ainsi des performances optimales.

4.4. Biotechnologie

Les presses de laboratoire jouent également un rôle dans le domaine des biotechnologies, notamment dans la préparation et l’analyse des échantillons biologiques.

- Préparation d’échantillons biologiques : Pour des analyses telles que la spectroscopie ou la chromatographie, les échantillons doivent parfois être pressés en pastilles. Les presses permettent d’obtenir des échantillons uniformes et denses, prêts à être analysés sous des conditions spécifiques.

- Extraction de substances : Dans certaines applications biotechnologiques, des presses à haute pression sont utilisées pour extraire des substances d’échantillons biologiques, comme des huiles ou des composés actifs à partir de plantes ou d’organismes vivants.

4.5. Applications dans d’autres industries

Les presses de laboratoire trouvent également des applications dans d’autres secteurs industriels.

- Industrie alimentaire : Elles sont utilisées pour la compression des produits alimentaires, par exemple dans l’étude de la texture des aliments ou dans l’extraction d’huiles et de jus.

- Électronique et énergie : Dans la fabrication des dispositifs électroniques, les presses permettent de comprimer des composants miniatures ou de créer des couches minces de matériaux conducteurs ou isolants. Elles sont également utilisées dans le domaine des batteries et des supercondensateurs pour former les électrodes sous pression.

Avantages et Limites des Presses de Laboratoire

5.1. Avantages

Les presses de laboratoire présentent plusieurs avantages significatifs :

- Précision : Les presses modernes permettent de contrôler précisément la pression, la température et la durée, garantissant des résultats fiables et reproductibles.

- Polyvalence : Les presses peuvent être utilisées pour une grande variété de matériaux et d’applications, allant de la formation de matériaux composites à la fabrication de comprimés pharmaceutiques.

- Réduction des déchets : En simulant des processus industriels à petite échelle, les presses de laboratoire permettent de limiter les quantités de matériaux utilisés, réduisant ainsi les coûts et les déchets.

- Amélioration des processus : Elles permettent d’optimiser les processus de fabrication avant la mise en production à grande échelle, en identifiant les conditions optimales de pression et de température.

5.2. Limites

Malgré leurs nombreux avantages, les presses de laboratoire présentent aussi certaines limites :

- Coût : Les presses, en particulier les modèles automatisés ou spécialisés, peuvent être coûteuses, tant à l’achat qu’à l’entretien.

- Complexité : Certaines presses nécessitent une formation spécifique pour être utilisées correctement, en particulier celles dotées de systèmes automatisés ou chauffants.

- Entretien : Les systèmes de pressage, notamment les presses hydrauliques ou à vide, nécessitent un entretien régulier pour garantir leur bon fonctionnement. Des fuites de fluide ou des défaillances dans le système de vide peuvent compromettre la qualité des résultats.

6. Critères de Sélection d’une Presse de Laboratoire

Le choix d’une presse de laboratoire dépend de nombreux critères qui doivent être soigneusement considérés pour répondre aux besoins spécifiques des expériences ou des processus industriels. La sélection appropriée de l’équipement garantit non seulement la précision des résultats, mais aussi la durabilité de l’appareil et la sécurité des opérateurs. Voici les principaux critères à prendre en compte lors du choix d’une presse de laboratoire.

6.1. Plage de force et de pression

La force de compression maximale qu’une presse peut exercer est l’un des premiers éléments à considérer. Cette force, généralement exprimée en tonnes, doit correspondre à la résistance du matériau à traiter et aux exigences de l’application.

- Presses à faible force (généralement moins de 1 tonne) : Idéales pour des applications légères comme la compression de poudres pharmaceutiques ou d’échantillons biologiques fragiles.

- Presses à force moyenne (1 à 10 tonnes) : Utilisées dans les laboratoires pour la compression de matériaux de densité moyenne, tels que les polymères ou les produits chimiques.

- Presses à haute force (plus de 10 tonnes) : Nécessaires pour les matériaux plus durs, comme les métaux ou les céramiques, où une forte pression est indispensable pour assurer une densité uniforme.

Il est essentiel de sélectionner une presse capable de fournir la force appropriée à l’application souhaitée, sans dépasser les limites mécaniques de l’appareil ou du matériau testé.

6.2. Contrôle de la température

Le contrôle de la température est un critère essentiel pour les presses destinées à des applications spécifiques, comme le traitement des matériaux thermoplastiques ou des composites. Il existe deux grandes catégories de presses selon la gestion de la température :

- Presses à température ambiante : Adaptées pour des matériaux qui ne nécessitent pas de traitement thermique, comme certaines poudres pharmaceutiques ou échantillons biologiques.

- Presses chauffantes : Dotées de plaques chauffantes pour des applications où la chaleur est nécessaire pour modifier la structure du matériau, comme dans le moulage de polymères. Les températures peuvent atteindre plusieurs centaines de degrés Celsius.

Certaines presses offrent également un contrôle de la température sur les deux plaques de manière indépendante, ce qui permet des applications où une différence de température entre les deux côtés de l’échantillon est nécessaire. Cette capacité peut s’avérer cruciale dans des procédés complexes de fabrication de matériaux.

6.3. Automatisation et systèmes de contrôle

L’intégration de systèmes automatisés dans une presse de laboratoire est un facteur déterminant pour la précision et la reproductibilité des expériences. Une presse manuelle peut être suffisante pour des expériences simples, mais pour des applications plus complexes nécessitant des cycles de pressage répétitifs ou des changements progressifs de pression et de température, une presse automatique est préférable.

- Presses manuelles : Adaptées pour des expériences où le contrôle direct est suffisant et où le budget est limité. Elles permettent un ajustement manuel de la pression et sont souvent utilisées dans les laboratoires où la simplicité d’utilisation prime.

- Presses automatiques : Équipées de commandes électroniques qui permettent de programmer des cycles complexes. Ces presses permettent de définir des pressions et des températures précises et de les appliquer de manière répétée. Elles intègrent souvent des capteurs pour surveiller et ajuster les paramètres en temps réel, garantissant une plus grande précision.

- Presses semi-automatiques : Offrent un compromis entre les deux, où certains paramètres sont automatisés tandis que d’autres nécessitent une intervention manuelle. Elles sont idéales pour des laboratoires souhaitant combiner flexibilité et précision.

6.4. Compatibilité avec les matériaux

Un autre critère important est la compatibilité de la presse avec les matériaux qui seront traités. Chaque matériau, qu’il s’agisse de métaux, de céramiques, de polymères ou de poudres pharmaceutiques, présente des propriétés physiques et chimiques uniques. Il est crucial de choisir une presse qui peut exercer la pression nécessaire tout en conservant l’intégrité de l’échantillon.

- Matériaux métalliques : Nécessitent souvent une pression plus élevée pour être formés correctement, ainsi que des plaques de compression capables de supporter ces forces sans se déformer.

- Polymères et composites : Ces matériaux peuvent nécessiter des températures spécifiques et des cycles de pression pour être correctement moulés. Les presses chauffantes avec un contrôle précis de la température sont recommandées.

- Poudres pharmaceutiques : La compatibilité avec des matrices de compression spécifiques est essentielle pour garantir la consistance des comprimés sans affecter la biodisponibilité des principes actifs.

6.5. Sécurité et conformité aux normes

Dans tout laboratoire, la sécurité est primordiale, en particulier lorsqu’il s’agit d’équipements capables de générer de fortes pressions et températures. Les presses modernes intègrent généralement des dispositifs de sécurité pour protéger les utilisateurs.

- Capteurs de sécurité : Les presses automatiques peuvent être équipées de capteurs qui arrêtent immédiatement le processus en cas de détection d’une anomalie (par exemple, une surpression ou une surchauffe).

- Verrouillage de sécurité : Certaines presses sont dotées de systèmes de verrouillage empêchant l’ouverture des plaques tant que la pression ou la température n’est pas redescendue à des niveaux sûrs.

Enfin, il est important de vérifier que la presse sélectionnée est conforme aux normes industrielles et aux réglementations locales en matière de sécurité et de qualité, comme les normes ISO ou CE, particulièrement dans des secteurs sensibles comme la pharmacie ou les biotechnologies.

6.6. Maintenance et longévité

La durabilité d’une presse de laboratoire est un aspect à ne pas négliger, surtout pour des équipements coûteux. Une presse bien conçue doit être robuste et capable de résister à des utilisations répétées sans subir de déformations ou de pannes.

- Entretien régulier : Certaines presses, comme les presses hydrauliques, nécessitent un entretien régulier, notamment en ce qui concerne les fluides et les joints. Il est important de choisir un modèle pour lequel l’entretien peut être effectué facilement.

- Garantie et service après-vente : Un autre critère à prendre en compte est la qualité du service après-vente, ainsi que la disponibilité des pièces de rechange et des techniciens pour l’entretien.

Innovations et Développements Récents dans les Presses de Laboratoire

L’industrie des presses de laboratoire, comme beaucoup d’autres secteurs, évolue constamment grâce à l’intégration de nouvelles technologies qui augmentent la précision, l’efficacité et la durabilité de ces équipements. Ces innovations visent à répondre aux exigences croissantes des laboratoires modernes, où la précision et la reproductibilité des résultats sont de plus en plus cruciales. Voici quelques-unes des tendances récentes dans le domaine.

7.1. Intégration de l’Internet des objets (IoT)

Avec l’essor des technologies numériques, les presses de laboratoire peuvent désormais être équipées de capteurs intelligents connectés à des réseaux informatiques. Cela permet un suivi en temps réel des paramètres de pression, de température et de durée via des interfaces numériques.

- Suivi en temps réel : Les opérateurs peuvent surveiller à distance les performances des presses, enregistrer les données pour analyse, et ajuster les paramètres en temps réel. Cela permet d’éviter des erreurs de manipulation et d’assurer un contrôle optimal de l’expérience.

- Maintenance prédictive : Grâce à l’IoT, les presses peuvent signaler des anomalies avant qu’elles ne deviennent des pannes graves, permettant ainsi une maintenance préventive et réduisant les temps d’arrêt imprévus.

7.2. Presses éco-énergétiques

La réduction de l’empreinte énergétique des équipements de laboratoire est devenue une priorité dans de nombreux secteurs. De nouvelles presses sont désormais conçues pour consommer moins d’énergie tout en maintenant leur efficacité.

- Systèmes de récupération d’énergie : Certaines presses modernes récupèrent l’énergie produite lors des cycles de pressage et la réutilisent pour d’autres phases du processus, réduisant ainsi la consommation énergétique globale.

- Matériaux durables : L’utilisation de matériaux plus légers et plus résistants dans la construction des presses contribue également à améliorer l’efficacité énergétique en réduisant les pertes thermiques.

7.3. Presses intelligentes et automatisées

Les progrès dans l’automatisation ont permis de créer des presses capables de gérer des processus de plus en plus complexes sans intervention humaine.

- Programmation avancée : Les presses intelligentes peuvent être programmées pour exécuter des cycles multiples de pression et de température, ajustant les paramètres selon les besoins spécifiques de chaque étape du processus.

- Apprentissage automatique : L’intégration de l’intelligence artificielle dans certaines presses permet d’optimiser les paramètres de pressage en fonction des données collectées lors des expériences précédentes, améliorant ainsi la précision et réduisant les erreurs humaines.

7.4. Évolution des matériaux de presse

Les matériaux utilisés dans la fabrication des presses, notamment pour les plaques de compression, ont également évolué.

- Matériaux composites : Certains fabricants intègrent des matériaux composites plus légers et plus résistants pour réduire le poids des presses tout en augmentant leur durabilité. Cela permet d’améliorer la longévité de l’équipement et de réduire la nécessité d’entretien.

- Plaques de compression en céramique : Les plaques de compression en céramique, plus résistantes aux températures élevées et à l’usure, sont désormais plus couramment utilisées, notamment pour les applications nécessitant des conditions extrêmes de chaleur.

7.5. Interfaces utilisateurs améliorées

L’expérience utilisateur a également été améliorée grâce à des interfaces plus intuitives et des systèmes de commande avancés.

- Écrans tactiles : De nombreuses presses automatiques modernes sont équipées d’écrans tactiles intuitifs qui permettent de configurer rapidement et facilement les paramètres, même pour les utilisateurs non spécialisés.

- Enregistrement et analyse des données : Les presses peuvent désormais enregistrer toutes les données de pressage, ce qui permet une analyse détaillée post-expérimentation et une traçabilité complète des résultats.

8. Utilisation et Entretien des Presses de Laboratoire

L’utilisation et l’entretien des presses de laboratoire sont essentiels pour garantir leur bon fonctionnement à long terme, leur sécurité, ainsi que la précision des expériences ou des processus de production. Une mauvaise manipulation ou un entretien insuffisant peut entraîner des pannes, des résultats expérimentaux erronés, ou des risques pour les opérateurs. Cette section propose un guide pratique sur les meilleures pratiques d’utilisation, les stratégies de maintenance préventive et les mesures de sécurité à suivre dans un environnement de laboratoire.

8.1. Bonnes pratiques d’utilisation des presses de laboratoire

8.1.1. Formation des opérateurs

Il est primordial que les opérateurs de presses de laboratoire aient reçu une formation adéquate. Même les presses les plus simples, comme les presses manuelles, peuvent présenter des risques si elles ne sont pas correctement utilisées. La formation doit couvrir les aspects suivants :

- Manipulation des commandes : Les opérateurs doivent savoir comment configurer la presse pour les cycles spécifiques, y compris l’ajustement de la pression, de la température (pour les presses chauffantes) et de la durée.

- Réglage des paramètres : Comprendre comment calibrer la presse pour chaque type d’échantillon et ajuster les variables en fonction des besoins expérimentaux.

- Inspection préliminaire : Savoir inspecter la presse avant chaque utilisation pour s’assurer qu’elle fonctionne correctement (vérification des plaques, du manomètre, des composants électriques ou hydrauliques).

8.1.2. Préparation des échantillons

Une partie cruciale de l’utilisation efficace d’une presse de laboratoire réside dans la préparation correcte des échantillons. Les échantillons doivent être soigneusement préparés pour assurer une répartition uniforme de la pression. Voici quelques conseils pratiques :

- Uniformité de l’échantillon : Les échantillons doivent être découpés ou moulés de manière à avoir une épaisseur et une forme homogènes. Cela garantit une distribution uniforme de la pression lors du pressage.

- Placement correct : L’échantillon doit être placé exactement au centre des plaques de la presse pour éviter les pressions inégales qui pourraient endommager l’échantillon ou la presse.

- Utilisation de matrices : Lorsque cela est nécessaire, utiliser des matrices spécifiques adaptées à l’échantillon et à l’application. Par exemple, les matrices en acier inoxydable sont souvent utilisées pour les échantillons de poudres pharmaceutiques.

8.1.3. Utilisation des fonctionnalités avancées

Les presses de laboratoire modernes offrent une variété de fonctionnalités avancées pour optimiser les résultats, en particulier les modèles automatiques et semi-automatiques :

- Programmer des cycles complexes : Les utilisateurs peuvent créer des séquences de pressage spécifiques, ajustant la pression ou la température à plusieurs étapes pour simuler des processus de fabrication industriels.

- Monitoring en temps réel : Les presses équipées de capteurs et d’écrans de contrôle permettent une surveillance en direct des variables expérimentales. Les données collectées peuvent être utilisées pour ajuster le processus en temps réel et garantir une pression constante.

8.1.4. Considérations de sécurité

Les presses de laboratoire exercent des pressions considérables, et la sécurité doit être une priorité pour éviter tout accident :

- Équipement de protection individuelle (EPI) : Les opérateurs doivent porter des gants, des lunettes de protection et des vêtements appropriés pour éviter tout risque de blessure en cas de défaillance de la presse.

- Dispositifs de verrouillage : Utiliser les dispositifs de verrouillage de sécurité présents sur les presses automatiques ou hydrauliques pour empêcher toute ouverture prématurée des plaques sous pression.

- Signalisation des dangers : Les zones autour des presses doivent être bien signalées, et l’accès restreint aux personnes non autorisées pour éviter tout accident.

8.2. Maintenance et entretien des presses de laboratoire

La maintenance régulière des presses de laboratoire est indispensable pour prolonger leur durée de vie et garantir leur bon fonctionnement. L’entretien préventif permet également de détecter les anomalies avant qu’elles ne provoquent des pannes coûteuses.

8.2.1. Maintenance préventive régulière

Certaines tâches de maintenance doivent être effectuées régulièrement, que la presse soit utilisée fréquemment ou non. Voici les principaux aspects à surveiller :

- Inspection des joints et des systèmes hydrauliques : Pour les presses hydrauliques, vérifier régulièrement l’état des joints et des tuyaux. Les fuites d’huile peuvent affecter les performances de la presse et provoquer une baisse de pression.

- Lubrification des composants mécaniques : Les parties mobiles de la presse, telles que le piston ou les charnières, doivent être lubrifiées selon les recommandations du fabricant pour réduire l’usure due à la friction.

- Nettoyage des plaques : Les plaques de compression doivent être nettoyées après chaque utilisation pour éviter l’accumulation de résidus qui pourraient compromettre la qualité des pressions futures.

8.2.2. Calibrage régulier

Le calibrage des instruments de mesure (pression, température) de la presse est essentiel pour garantir l’exactitude des résultats. Un mauvais calibrage peut entraîner des erreurs significatives dans les expériences.

- Manomètres : Les manomètres doivent être calibrés régulièrement pour s’assurer qu’ils indiquent la bonne pression. Un manomètre défectueux peut fausser les résultats.

- Capteurs de température : Les presses chauffantes doivent être équipées de capteurs de température fiables, calibrés pour garantir une régulation thermique précise.

8.2.3. Remplacement des pièces usées

Les composants de la presse s’usent avec le temps, en particulier si la presse est utilisée fréquemment ou dans des conditions exigeantes (hautes températures, forte pression).

- Plaques de compression : Si elles sont trop usées ou déformées, les plaques de compression peuvent entraîner des pressions inégales, affectant la qualité des échantillons. Les plaques doivent être remplacées dès qu’elles montrent des signes d’usure.

- Pompes hydrauliques : Pour les presses hydrauliques, les pompes doivent être entretenues et, si nécessaire, remplacées en cas de baisse de performance.

8.2.4. Consignes spécifiques des fabricants

Il est essentiel de suivre les recommandations spécifiques du fabricant de la presse pour l’entretien et le remplacement des pièces. Les manuels d’entretien fournis par les fabricants doivent être respectés pour assurer la sécurité et la longévité de l’équipement.

8.3. Dépannage des problèmes courants

Même avec une maintenance préventive rigoureuse, certaines pannes peuvent survenir. Voici une liste des problèmes courants rencontrés avec les presses de laboratoire et leurs solutions possibles :

- Perte de pression : Cela peut être dû à une fuite dans le système hydraulique ou à une défaillance du manomètre. Vérifier les tuyaux, les joints et calibrer le manomètre.

- Chauffage insuffisant : Dans les presses chauffantes, un problème de chauffage peut être lié à une défaillance des éléments chauffants ou des capteurs. Vérifier l’état des éléments et recalibrer les capteurs si nécessaire.

- Usure des plaques : Si les plaques montrent des signes d’usure prématurée, il peut s’agir d’un problème de lubrification ou d’une mauvaise répartition de la pression. Veiller à ce que les échantillons soient correctement placés et que les pièces mobiles soient bien lubrifiées.

8.4. Gestion des risques et régulations

L’utilisation de presses dans des environnements de laboratoire implique le respect de normes de sécurité et de réglementation. Selon le secteur, il peut être nécessaire de se conformer à des règles spécifiques, notamment dans les domaines pharmaceutiques ou chimiques.

- Normes de sécurité : Respecter les réglementations locales ou internationales, comme les directives de l’OSHA (Occupational Safety and Health Administration) ou les normes ISO, pour garantir un environnement de travail sûr.

- Formation continue : Mettre en place des formations continues pour les opérateurs, surtout lorsqu’il s’agit de presses complexes ou de nouvelles technologies.

- Audit et contrôle qualité : Effectuer régulièrement des audits de sécurité et des contrôles de qualité sur les presses pour s’assurer qu’elles fonctionnent conformément aux normes et aux spécifications.

Études de Cas et Exemples Pratiques

L’utilisation des presses de laboratoire peut être illustrée par des exemples concrets issus de différents secteurs. Ces études de cas montrent comment ces appareils ont été utilisés avec succès pour répondre à des défis spécifiques, que ce soit dans le domaine pharmaceutique, industriel, ou de la recherche sur les matériaux.

9.1. Fabrication de comprimés pharmaceutiques

Dans un laboratoire pharmaceutique, une presse hydraulique a été utilisée pour développer un nouveau comprimé à libération prolongée. Le défi consistait à comprimer une combinaison de principes actifs et d’excipients, tout en garantissant une libération contrôlée du médicament sur une période de 12 heures.

- Problème : La composition chimique des ingrédients rendait difficile la compression à température ambiante, car elle entraînait une désintégration prématurée du comprimé.

- Solution : En utilisant une presse chauffante, les chercheurs ont pu augmenter la température des plaques, ce qui a permis de stabiliser les composants pendant la compression. Le résultat a été une formulation qui répondait aux normes de libération prolongée et offrait une meilleure bio-disponibilité du médicament.

9.2. Test de résistance des matériaux dans l’aéronautique

Un fabricant de matériaux composites pour l’industrie aéronautique a utilisé des presses automatiques pour tester la résistance mécanique de nouveaux matériaux composites destinés à des structures d’avions.

- Problème : Les composites testés devaient résister à des conditions de pression et de température extrêmes, simulant les contraintes rencontrées en vol.

- Solution : La presse automatique a été programmée pour appliquer une pression croissante jusqu’à la rupture du matériau. Les résultats ont permis d’identifier les meilleures combinaisons de fibres et de matrices pour produire des matériaux légers et résistants.

9.3. Production de plaques de polymères dans l’industrie électronique

Dans un laboratoire de recherche en électronique, une presse à vide a été utilisée pour fabriquer des plaques de polymère à haute densité, utilisées comme isolants dans les circuits imprimés.

- Problème : La présence d’impuretés et de bulles d’air dans les plaques de polymère affectait leurs propriétés isolantes, entraînant des pannes dans les circuits.

- Solution : La presse à vide a permis d’éliminer l’air et les contaminants pendant le pressage, garantissant ainsi une production homogène de plaques avec des propriétés isolantes optimales.

10. Conclusion

Les presses de laboratoire occupent une place essentielle dans de nombreux domaines scientifiques et industriels, notamment dans la recherche sur les matériaux, l’industrie pharmaceutique, la chimie, et les biotechnologies. Leur capacité à appliquer des forces précises et contrôlées permet d’effectuer des tests critiques, de former des matériaux, ou de fabriquer des produits à petite échelle, avant une mise en production industrielle. Ces équipements, bien que souvent complexes, garantissent des résultats fiables et reproductibles, qui sont fondamentaux pour le développement de nouvelles technologies et de nouvelles formulations.

Les différents types de presses, allant des modèles hydrauliques aux presses automatiques et manuelles, permettent de répondre à des besoins spécifiques en fonction du type de matériau ou de l’expérience à mener. Les presses à vide, à chaud ou encore les presses spécialisées comme les modèles pneumatiques ou électriques, apportent des solutions variées et adaptées à des environnements de laboratoire où la précision est une priorité absolue.

En outre, le choix d’une presse de laboratoire doit tenir compte de plusieurs critères tels que la plage de pression, la température de fonctionnement, le degré d’automatisation et la compatibilité avec les matériaux utilisés. L’émergence des technologies intelligentes, comme l’intégration de l’Internet des objets (IoT) et les systèmes d’automatisation avancés, ouvre de nouvelles possibilités pour optimiser les processus de pressage et améliorer la reproductibilité des expériences.

Cependant, bien que ces machines offrent des avantages considérables, leur entretien régulier et une utilisation sécurisée sont des aspects cruciaux à ne pas négliger. Un entretien préventif adéquat, combiné à un calibrage régulier des capteurs de pression et de température, est indispensable pour prolonger la durée de vie des presses et garantir leur bon fonctionnement. En parallèle, la sécurité des opérateurs doit être assurée par le respect des consignes d’utilisation et des dispositifs de sécurité présents sur les appareils.

Les études de cas présentées montrent comment les presses de laboratoire jouent un rôle stratégique dans des secteurs variés, que ce soit pour améliorer la fabrication de médicaments, optimiser les matériaux destinés à l’industrie aéronautique, ou encore garantir la qualité des composants électroniques. Ces exemples concrets illustrent l’importance de ces équipements dans le développement de technologies et de produits innovants.

Enfin, les développements technologiques récents ouvrent des perspectives prometteuses. Avec l’essor des presses intelligentes et éco-énergétiques, les laboratoires pourront continuer à repousser les limites de l’innovation tout en optimisant leurs processus de production. La flexibilité et la précision des presses de laboratoire en font des outils indispensables dans un monde où la recherche et le développement sont en constante évolution.

Résumé des points clés :

- Les presses de laboratoire sont essentielles dans des secteurs variés, de la recherche scientifique à la production industrielle.

- Les différents types de presses, y compris hydrauliques, manuelles, automatiques, et à vide, offrent des solutions adaptées à des besoins spécifiques.

- Le choix d’une presse dépend de plusieurs critères comme la force de compression, la température de fonctionnement et le degré d’automatisation.

- L’entretien régulier et la sécurité sont indispensables pour assurer la longévité et l’efficacité des presses.

- Les innovations récentes, comme l’intégration de l’IoT et des presses éco-énergétiques, apportent de nouvelles opportunités d’optimisation des processus expérimentaux.

Fonctionnement d’une Presse de Laboratoire

Le fonctionnement d’une presse de laboratoire repose sur des principes mécaniques qui permettent d’exercer une pression contrôlée sur un échantillon. Ces appareils sont conçus pour effectuer des tâches telles que la compression, le formage, ou la fabrication de matériaux à petite échelle, ainsi que la préparation d’échantillons pour des analyses. Le mécanisme de chaque type de presse, qu’il soit hydraulique, manuel, automatique ou à vide, varie en fonction des besoins spécifiques de l’expérience, mais les bases restent similaires.

Voici les éléments clés qui composent le fonctionnement d’une presse de laboratoire, ainsi que les processus associés à son utilisation.

3.1. Composants essentiels d’une presse de laboratoire

Une presse de laboratoire se compose de plusieurs éléments principaux qui fonctionnent ensemble pour appliquer une pression uniforme sur un échantillon. Chaque composant joue un rôle déterminant dans la performance et la précision de l’appareil.

- Le bâti (ou châssis) : Il s’agit de la structure principale de la presse, souvent en acier robuste, qui maintient l’intégrité de l’appareil sous pression. Le bâti doit être capable de supporter les forces générées sans se déformer.

- Les plaques de compression : Ce sont les surfaces entre lesquelles l’échantillon est placé. Elles peuvent être fixes ou mobiles, et dans certaines presses, elles peuvent être chauffées ou refroidies selon les besoins de l’expérience. Ces plaques transmettent directement la force de compression à l’échantillon.

- Le piston ou vérin : Dans une presse hydraulique, un piston, actionné par un fluide sous pression, pousse contre l’échantillon. C’est le composant qui applique la force mécanique nécessaire au processus de compression.

- Le système de pression : Ce système permet de réguler la pression exercée sur l’échantillon. Dans les presses manuelles, la pression est contrôlée par l’utilisateur via un levier ou une manivelle, tandis que dans les presses hydrauliques ou automatiques, un fluide (comme l’huile) ou un moteur applique la pression de manière plus précise.

- Les capteurs et manomètres : Ces instruments mesurent la pression appliquée en temps réel. Dans les presses automatiques, ils sont souvent reliés à un système de contrôle qui ajuste la pression pour correspondre exactement aux paramètres définis par l’utilisateur.

- Systèmes de chauffage (pour les presses chauffantes) : Les presses chauffantes disposent de plaques de compression chauffées qui permettent d’appliquer une chaleur simultanée à la pression. Cela est utile pour les matériaux qui nécessitent une chaleur pour être déformés ou pour les polymérisations.

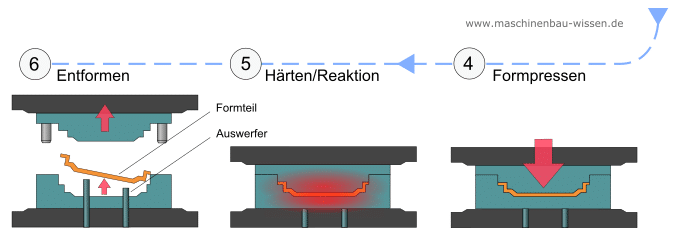

3.2. Étapes de fonctionnement d’une presse de laboratoire

Le processus d’utilisation d’une presse de laboratoire peut varier légèrement en fonction du type d’appareil, mais voici les étapes générales suivies lors d’un cycle de pressage.

Étape 1 : Préparation de l’échantillon

La première étape consiste à préparer l’échantillon à compresser. L’échantillon doit être propre, sec et de taille uniforme pour garantir une distribution homogène de la pression. Des matrices peuvent être utilisées pour contenir les poudres ou pour donner une forme spécifique aux échantillons.

Étape 2 : Placement dans la presse

L’échantillon est placé entre les plaques de compression. Il est essentiel de s’assurer que l’échantillon est bien centré, car une mauvaise position peut entraîner une répartition inégale de la pression, ce qui pourrait fausser les résultats ou endommager l’échantillon.

Étape 3 : Application de la pression

Une fois l’échantillon en place, la presse est activée pour appliquer la pression. Le système de pression varie selon le type de presse :

- Presses hydrauliques : Dans ces presses, l’huile hydraulique est pompée pour pousser un piston contre l’échantillon, générant ainsi une pression contrôlée. Cette méthode permet d’appliquer des pressions très élevées de manière stable et continue.

- Presses manuelles : Ici, la pression est générée par un levier ou une manivelle, ce qui permet un contrôle manuel direct. La pression est ajustée par l’utilisateur en fonction des besoins spécifiques de l’expérience.

- Presses automatiques : La pression est générée et contrôlée par un moteur ou un système électronique. L’utilisateur programme la presse pour appliquer une pression précise pendant une durée déterminée, souvent en plusieurs étapes, avec des augmentations ou des relâchements progressifs de la force.

Étape 4 : Maintien de la pression

Une fois que la pression souhaitée est atteinte, elle est maintenue pendant un temps prédéfini. Cette phase est cruciale dans de nombreuses expériences, en particulier celles impliquant des réactions chimiques ou des modifications structurales sous pression. La presse garde les paramètres stables pendant cette période, ce qui permet d’obtenir des résultats reproductibles.

Étape 5 : Relâchement de la pression

Après le maintien de la pression pendant la durée souhaitée, celle-ci est lentement relâchée pour éviter d’endommager l’échantillon. Dans les presses hydrauliques ou automatiques, cette étape est généralement programmée pour se dérouler de manière contrôlée, tandis que dans les presses manuelles, elle est réalisée progressivement par l’opérateur.

Étape 6 : Retrait de l’échantillon

Une fois la pression relâchée, les plaques de compression s’écartent et l’échantillon peut être retiré de la presse. Il est ensuite inspecté pour vérifier si les propriétés souhaitées (densité, forme, réaction chimique) ont été atteintes.

3.3. Presses à chaud et à froid

Les presses de laboratoire peuvent être classées en deux grandes catégories selon qu’elles appliquent ou non de la chaleur en plus de la pression :

- Presses à chaud : Ces presses sont équipées de plaques chauffantes qui permettent de chauffer les matériaux pendant la compression. Elles sont couramment utilisées pour les polymères et autres matériaux thermoplastiques, qui nécessitent de la chaleur pour se ramollir et se transformer sous pression. Les températures peuvent être contrôlées avec précision, atteignant parfois plusieurs centaines de degrés Celsius.

- Presses à froid : Dans ces presses, seule la pression est appliquée à température ambiante. Elles sont utilisées pour les matériaux qui pourraient être endommagés par la chaleur ou qui n’en nécessitent pas, comme certains produits pharmaceutiques ou échantillons biologiques.

3.4. Contrôle de la pression et de la température

Le contrôle des paramètres dans une presse de laboratoire est crucial pour la précision des expériences. Voici les principaux paramètres qui doivent être surveillés et contrôlés :

- Pression : La plupart des presses modernes sont équipées de capteurs de pression qui mesurent en temps réel la force exercée. La pression doit être ajustée pour correspondre aux propriétés spécifiques de l’échantillon. Par exemple, les matériaux durs nécessitent des pressions élevées, tandis que les échantillons fragiles ou en poudre nécessitent des pressions plus douces.

- Température : Dans les presses chauffantes, la température est un facteur clé. La capacité à ajuster et à maintenir une température stable est essentielle pour les processus comme la polymérisation ou le formage de composites. Les capteurs de température doivent être régulièrement calibrés pour garantir leur exactitude.

3.5. Cycles de pressage programmables

Dans les presses automatiques, un des grands avantages est la possibilité de programmer des cycles de pressage complexes. Ces cycles permettent de contrôler précisément :

- La montée en pression : Le taux auquel la pression augmente peut être contrôlé pour éviter des chocs trop brutaux à l’échantillon.

- Le maintien de la pression : Une fois la pression maximale atteinte, elle peut être maintenue pour une durée précise, indispensable dans certaines réactions chimiques.

- La libération progressive de la pression : Un relâchement trop rapide de la pression peut endommager l’échantillon. Les presses automatiques permettent de programmer un relâchement progressif, évitant ainsi des dégradations.

3.6. Sécurité dans le fonctionnement d’une presse

L’utilisation de presses de laboratoire implique de respecter des mesures de sécurité rigoureuses pour éviter les accidents. Les presses modernes sont équipées de dispositifs de sécurité tels que :

- Capteurs de surcharge : Ces capteurs arrêtent automatiquement la machine en cas de pression excessive qui pourrait entraîner un dysfonctionnement ou un accident.

- Systèmes de verrouillage : Ils empêchent l’ouverture des plaques tant que la pression ou la température n’est pas revenue à des niveaux sûrs, protégeant ainsi l’utilisateur.

- Arrêts d’urgence : Les presses sont souvent équipées de boutons d’arrêt d’urgence pour permettre un arrêt immédiat en cas de problème.

Préparation de l’échantillon pour une presse de laboratoire

La préparation adéquate de l’échantillon avant son passage dans une presse de laboratoire est une étape cruciale pour garantir des résultats fiables, reproductibles et conformes aux objectifs de l’expérience. Une mauvaise préparation peut non seulement fausser les résultats, mais aussi endommager la presse ou l’échantillon lui-même. Voici un guide détaillé sur les aspects essentiels à prendre en compte pour la préparation d’un échantillon avant l’utilisation d’une presse de laboratoire.

1. Nature de l’échantillon

La première étape dans la préparation de l’échantillon est de bien comprendre ses caractéristiques physiques et chimiques, car ces propriétés détermineront la manière dont il doit être manipulé et pressé.

- Solide : Les échantillons solides (comme les poudres, les granulés, ou les matériaux compacts) nécessitent généralement une compression pour évaluer leur résistance ou pour les transformer en une forme plus dense, comme des comprimés ou des pastilles.

- Liquide ou semi-liquide : Pour les échantillons liquides ou visqueux, une préparation particulière est nécessaire pour les contenir dans un moule ou une matrice avant compression. Ils peuvent aussi nécessiter une température contrôlée pour être pressés correctement.

- Matériaux sensibles à la chaleur : Certains échantillons peuvent être sensibles à la chaleur, ce qui rend essentiel le choix d’une presse à froid. Si une chaleur est nécessaire, il est important de déterminer la température maximale que l’échantillon peut supporter sans se dégrader.

- Matériaux réactifs : Pour les matériaux qui réagissent facilement avec l’air ou d’autres substances, comme les métaux sensibles à l’oxygène, il peut être nécessaire d’utiliser une presse à vide pour empêcher l’oxydation ou d’autres réactions indésirables.

2. Taille et forme de l’échantillon

La taille et la forme de l’échantillon doivent être standardisées autant que possible pour garantir des résultats uniformes. Il est recommandé de découper ou de préparer les échantillons de manière homogène, en tenant compte des dimensions de la presse et des matrices utilisées.

- Épaisseur uniforme : L’échantillon doit avoir une épaisseur uniforme sur toute sa surface pour garantir que la pression appliquée soit répartie de manière homogène. Un échantillon trop épais ou irrégulier pourrait entraîner une déformation ou une pression inégale, compromettant ainsi la qualité du pressage.

- Taille appropriée : L’échantillon ne doit pas dépasser les dimensions des plaques de compression ou des matrices. Un échantillon trop grand pourrait entraîner une distribution inégale de la pression ou endommager la presse.

3. Utilisation de matrices et moules

Dans de nombreux cas, les matrices ou les moules sont utilisés pour guider la forme et la taille de l’échantillon pendant le pressage. Ces outils permettent de compacter des poudres ou des granulés dans une forme définie, comme des comprimés, des disques ou des pastilles.

- Matrice en acier inoxydable : Les matrices en acier inoxydable sont couramment utilisées pour les poudres pharmaceutiques et chimiques. Elles permettent d’obtenir des comprimés de haute densité et de formes uniformes.

- Moules spécifiques : Pour certaines expériences, il peut être nécessaire d’utiliser des moules personnalisés, en fonction des exigences de l’expérience, par exemple pour créer des échantillons cylindriques, cubiques ou de formes complexes.

- Compatibilité des matériaux : Il est crucial de s’assurer que le matériau de la matrice ne réagit pas chimiquement avec l’échantillon. Par exemple, dans le cas de substances corrosives, il peut être nécessaire d’utiliser des matrices en céramique ou en plastique résistant à la corrosion.

4. Conditions spécifiques de l’échantillon

Il est également essentiel de vérifier que l’échantillon est dans des conditions optimales avant d’être placé dans la presse.

- Sec ou humide : Les échantillons doivent être secs, à moins que l’expérience ne nécessite un pressage d’échantillons humides ou visqueux. Un échantillon humide pourrait modifier la densité finale obtenue et provoquer des effets indésirables lors de la compression.

- Nettoyage préalable : L’échantillon doit être exempt de toute impureté ou particule étrangère qui pourrait altérer les résultats de l’expérience ou endommager les plaques de la presse.

- Homogénéité : Dans le cas des poudres, il est recommandé de s’assurer que l’échantillon est bien homogène avant le pressage, en le mélangeant soigneusement pour éviter toute ségrégation des composants.

5. Placement de l’échantillon dans la presse

Le placement correct de l’échantillon entre les plaques de la presse est essentiel pour garantir une application uniforme de la pression. Voici quelques étapes à suivre pour un placement optimal :

- Centrage de l’échantillon : L’échantillon doit être placé exactement au centre des plaques de compression ou de la matrice. Un mauvais centrage peut entraîner une distribution inégale de la pression, ce qui peut endommager l’échantillon ou la presse elle-même.

- Utilisation de films de protection : Dans certaines situations, l’utilisation de films protecteurs (en plastique ou en aluminium, par exemple) entre les plaques de compression et l’échantillon peut être nécessaire pour éviter que l’échantillon n’adhère aux plaques, ou pour le protéger de toute contamination.

- Ajustement de la pression initiale : Avant d’appliquer la pleine pression, il est recommandé de commencer par une pression légère pour s’assurer que l’échantillon est bien positionné et stable. Cela permet également de vérifier que les plaques sont correctement alignées avant de procéder à l’application de la pression maximale.

6. Considérations de sécurité

La préparation de l’échantillon doit toujours se faire en respectant des règles de sécurité strictes, surtout lorsque des matériaux potentiellement dangereux sont manipulés ou lorsque la presse génère des forces importantes.

- Port de protections : Il est recommandé de porter des gants de protection, des lunettes et des vêtements de laboratoire pour manipuler l’échantillon, surtout lorsqu’il s’agit de matériaux corrosifs, réactifs ou de haute densité.

- Matériaux inflammables ou explosifs : Certains matériaux peuvent présenter des risques lors du pressage sous haute pression, notamment les matériaux inflammables ou explosifs. Il est important de vérifier que les caractéristiques de l’échantillon ne présentent aucun risque sous pression et que des mesures de sécurité supplémentaires sont prises.

Résumé de la préparation d’un échantillon pour une presse de laboratoire :

- Comprendre la nature de l’échantillon : S’assurer que les propriétés physiques et chimiques de l’échantillon sont compatibles avec le processus de pressage.

- Préparer l’échantillon de manière uniforme : Couper ou former l’échantillon avec des dimensions standardisées pour une pression homogène.

- Utiliser des matrices ou moules adaptés : Employer des outils appropriés pour garantir la forme et la taille de l’échantillon.

- Placer correctement l’échantillon dans la presse : Centrer l’échantillon sur les plaques et vérifier son alignement avant d’appliquer la pleine pression.

- Suivre des consignes de sécurité strictes : Porter un équipement de protection et respecter les protocoles pour garantir la sécurité lors de la manipulation et du pressage des échantillons.

Placement de l’échantillon dans la presse

Le placement correct de l’échantillon dans une presse de laboratoire est une étape cruciale qui influence directement la qualité et la fiabilité des résultats. Un mauvais positionnement peut entraîner une répartition inégale de la pression, faussant ainsi les données expérimentales ou endommageant l’échantillon, voire la presse elle-même. Suivre des protocoles précis permet d’assurer un fonctionnement optimal de la presse et de garantir la sécurité des opérateurs. Voici les étapes et considérations clés pour un placement adéquat de l’échantillon dans une presse de laboratoire.

1. Centrage de l’échantillon

La première règle à respecter lors du placement d’un échantillon est de s’assurer qu’il est bien centré entre les plaques de compression de la presse. Ce centrage est essentiel pour garantir que la pression appliquée soit répartie de manière uniforme sur toute la surface de l’échantillon.

- Répartition égale de la pression : Un échantillon mal centré peut subir une pression inégale, ce qui peut entraîner une compression irrégulière, des déformations de l’échantillon, ou même la défaillance de l’expérience.

- Stabilité du processus : Un bon centrage permet également de maintenir la stabilité de la presse pendant l’application de la pression, minimisant les risques de dérapage ou d’endommagement des composants de la presse.

- Plaques d’alignement : Certaines presses de laboratoire sont équipées de plaques d’alignement qui facilitent le centrage automatique de l’échantillon. Cela peut s’avérer utile pour des échantillons complexes ou des expériences répétitives nécessitant un haut degré de précision.

2. Surface de contact optimale

La surface de contact entre l’échantillon et les plaques de compression doit être aussi uniforme que possible pour éviter des points de pression inégaux.

- Surface plane : Assurez-vous que l’échantillon présente des surfaces planes sur les zones qui entreront en contact avec les plaques. Si l’échantillon est irrégulier ou présente des aspérités, il est recommandé de le lisser ou de l’ajuster avant le pressage.

- Utilisation de films protecteurs : Dans certains cas, il est nécessaire d’interposer un film protecteur entre les plaques de la presse et l’échantillon. Cela peut éviter des contaminations croisées ou empêcher que l’échantillon ne colle aux plaques, surtout lorsqu’on travaille avec des poudres, des matériaux collants ou des produits chimiques sensibles.

- Adaptation de la taille des plaques : Si l’échantillon est de petite taille par rapport à la surface des plaques de compression, il peut être nécessaire d’utiliser des inserts ou des entretoises pour garantir que la pression est appliquée uniformément sur l’échantillon et non sur les zones vides autour de celui-ci.

3. Alignement des matrices et moules

Dans de nombreuses applications, les échantillons sont placés dans des matrices ou des moules qui leur donnent une forme spécifique pendant le pressage (par exemple, pour la fabrication de comprimés ou la formation de disques de polymère). L’alignement de ces matrices dans la presse est tout aussi important que le placement de l’échantillon lui-même.

- Alignement correct de la matrice : La matrice ou le moule doit être bien aligné entre les plaques de compression pour éviter des pressions inégales ou des déformations du moule. L’utilisation de matrices mal alignées peut entraîner des résultats incohérents ou endommager le moule et la presse.

- Équilibrage de la pression : S’assurer que la matrice est stable avant l’application de la pression. Si la matrice est instable ou mal fixée, elle pourrait se déplacer sous la pression, entraînant un pressage inégal.

- Support de la matrice : Dans certaines presses, des supports spéciaux ou des guides sont disponibles pour maintenir les matrices parfaitement en place pendant l’expérience, garantissant ainsi un alignement parfait et une répartition homogène de la pression.

4. Réglage initial de la pression

Avant d’appliquer la pression maximale, il est recommandé de commencer par une pression légère pour vérifier l’alignement et la stabilité de l’échantillon.

- Test de pression initiale : Une légère pression initiale permet de s’assurer que l’échantillon est bien positionné et que les plaques de compression exercent une force uniforme. Cela réduit le risque d’une compression inégale ou d’un glissement de l’échantillon.

- Ajustement de l’échantillon : Si l’échantillon semble mal positionné après l’application de la pression initiale, il peut être ajusté à ce stade sans risquer de l’endommager.

- Stabilisation de l’échantillon : Pour les échantillons particulièrement fragiles ou sensibles, cette étape permet de stabiliser l’échantillon avant d’exercer une forte pression, garantissant ainsi une compression contrôlée.

5. Utilisation de cales et entretoises

Dans certaines situations, surtout lorsque l’échantillon est de petite taille par rapport à la presse, il peut être nécessaire d’utiliser des cales ou des entretoises pour garantir une application correcte de la pression.

- Cales d’espacement : Ces éléments permettent de réduire l’espace entre l’échantillon et les plaques de compression, garantissant une pression uniforme même sur de petits échantillons. Ils sont souvent utilisés lorsque les plaques de la presse sont trop éloignées pour exercer une pression efficace directement sur l’échantillon.

- Supports d’échantillon : Dans certains cas, des supports spécifiques sont utilisés pour maintenir l’échantillon en place pendant le pressage. Cela est particulièrement important pour les échantillons de formes irrégulières ou fragiles qui risquent de se désaligner sous pression.

6. Mesures de sécurité lors du placement de l’échantillon

Le placement de l’échantillon dans une presse, en particulier lorsque des forces élevées sont en jeu, doit toujours être effectué en tenant compte des mesures de sécurité appropriées.

- Port d’équipement de protection : Avant de placer l’échantillon dans la presse, les opérateurs doivent s’assurer de porter des gants, des lunettes de protection, et d’autres équipements de sécurité requis, notamment lorsque des échantillons chimiques ou biologiques dangereux sont manipulés.

- Vérification des plaques de compression : Avant chaque utilisation, les plaques de compression doivent être inspectées pour s’assurer qu’elles sont propres, sans défauts ou usures visibles. Des plaques endommagées ou sales peuvent entraîner une répartition inégale de la pression ou contaminer l’échantillon.

- Zones sécurisées autour de la presse : Pendant l’application de la pression, il est recommandé de se tenir à distance de la presse et de ne pas manipuler l’échantillon ou les commandes sans s’assurer que la presse est correctement verrouillée ou que la pression est relâchée.

7. Vérification post-pressage

Après le cycle de pressage, il est important de retirer l’échantillon avec précaution et d’inspecter à nouveau la presse.

- Relâchement contrôlé de la pression : Dans les presses automatiques ou hydrauliques, le relâchement de la pression est généralement programmé pour être progressif. Cependant, dans les presses manuelles, il est important de relâcher la pression doucement pour éviter tout choc à l’échantillon.

- Inspection de l’échantillon : Une fois l’échantillon retiré, il doit être inspecté pour vérifier qu’il a bien conservé sa forme et ses propriétés attendues (uniformité de la densité, absence de fissures ou de déformations).

- Nettoyage des plaques : Après chaque pressage, les plaques de la presse doivent être nettoyées pour éviter l’accumulation de résidus d’échantillons, en particulier lorsqu’on travaille avec des poudres ou des substances chimiques.

Résumé du placement de l’échantillon dans la presse :

- Centrer l’échantillon pour garantir une répartition uniforme de la pression.

- S’assurer que la surface de contact est plane et uniforme pour éviter des points de pression inégaux.

- Aligner les matrices ou moules avec précision pour éviter des déformations ou des résultats incohérents.

- Commencer par une pression légère pour vérifier le positionnement avant d’appliquer la pleine pression.

- Utiliser des cales ou entretoises si nécessaire pour garantir une compression homogène.

- Respecter les mesures de sécurité lors du placement et du retrait de l’échantillon.

- Inspecter l’échantillon et les plaques après chaque utilisation pour maintenir des conditions optimales.

Maintien de la pression dans une presse de laboratoire

Le maintien de la pression est une étape critique dans le fonctionnement d’une presse de laboratoire. Cette phase consiste à appliquer une pression constante et uniforme sur l’échantillon pendant une durée définie. Elle est indispensable pour garantir que les matériaux subissent le traitement nécessaire, que ce soit pour les compacter, les transformer, ou les tester dans des conditions spécifiques. Le maintien de la pression doit être soigneusement contrôlé pour assurer des résultats précis et reproductibles, en évitant tout choc ou variation de force pouvant affecter l’échantillon ou les résultats de l’expérience.

1. Importance du maintien de la pression

Dans de nombreuses applications de laboratoire, maintenir la pression pendant une période donnée est aussi important que l’application initiale de la pression. Voici quelques raisons pour lesquelles cette phase est essentielle :

- Homogénéité et uniformité : En maintenant une pression constante, on s’assure que l’échantillon est comprimé de manière homogène. Cela est crucial pour obtenir une densité uniforme dans des matériaux comme les comprimés pharmaceutiques, les polymères ou les céramiques.

- Réactions chimiques : Dans certains processus, comme la polymérisation ou la formation de composites, maintenir la pression est nécessaire pour que les réactions chimiques se déroulent correctement sous des conditions contrôlées de température et de pression.

- Test de résistance : Lors des tests de résistance ou d’endurance de matériaux, comme les métaux ou les composites, la pression doit être maintenue pendant un certain temps pour évaluer leur comportement et leur déformation sous stress.

2. Durée du maintien de la pression

La durée pendant laquelle la pression doit être maintenue dépend de l’application spécifique et du matériau traité. Les paramètres de temps doivent être définis en fonction des objectifs de l’expérience.

- Compression rapide : Certaines applications, comme la fabrication de comprimés pharmaceutiques, peuvent ne nécessiter qu’un maintien de la pression pendant quelques secondes à quelques minutes pour compacter efficacement les poudres.

- Maintien prolongé : Pour les matériaux plus complexes ou les processus chimiques, le maintien de la pression peut durer plusieurs heures. Par exemple, dans le cas des polymères thermoplastiques ou des matériaux composites, il peut être nécessaire de maintenir la pression et la température pendant plusieurs heures pour garantir que la réaction chimique se déroule entièrement.

- Cycles de pression : Certaines presses automatiques permettent de programmer des cycles de montée et de descente de la pression sur une période prolongée. Cela permet de simuler des conditions de stress répétées ou de vérifier comment un matériau réagit à des pressions fluctuantes.

3. Presses automatiques vs manuelles : contrôle du maintien

Le maintien de la pression varie en fonction du type de presse utilisé. Les presses automatiques et hydrauliques offrent un contrôle précis et programmable, tandis que les presses manuelles nécessitent une surveillance plus active de l’opérateur.

3.1. Presses automatiques et hydrauliques

Les presses automatiques et hydrauliques permettent de programmer et de maintenir précisément la pression appliquée sans intervention humaine constante. Ces systèmes offrent de nombreux avantages :

- Précision : Grâce à des capteurs intégrés et des systèmes de contrôle électroniques, la pression peut être surveillée en temps réel et maintenue à un niveau constant sans variation. Cela garantit que la force appliquée reste stable tout au long de la période de maintien.

- Programmabilité : Dans les presses automatiques, il est possible de prédéfinir des durées spécifiques pour le maintien de la pression. L’opérateur peut programmer la machine pour augmenter la pression, la maintenir pendant un temps donné, puis la relâcher progressivement.

- Adaptabilité : En fonction du matériau ou du processus, ces presses permettent de maintenir une pression et, si nécessaire, une température constante, ce qui est essentiel pour des processus tels que le moulage sous pression ou la fabrication de matériaux composites.

3.2. Presses manuelles

Dans les presses manuelles, le maintien de la pression dépend de l’opérateur, qui doit ajuster le levier ou la manivelle pour maintenir une pression constante. Cela nécessite une attention particulière et peut entraîner une légère variation de la force appliquée.

- Suivi constant : L’opérateur doit surveiller en permanence le manomètre pour s’assurer que la pression reste au niveau souhaité. Cela peut être plus difficile à réaliser de manière précise, en particulier sur de longues périodes.

- Variations de pression : Contrairement aux systèmes automatisés, les variations de pression sont plus fréquentes dans les presses manuelles. Cela peut entraîner des résultats moins homogènes ou moins précis si le maintien de la pression n’est pas rigoureusement surveillé.

4. Relâchement progressif de la pression

Une fois la période de maintien terminée, la pression doit être relâchée de manière contrôlée pour éviter d’endommager l’échantillon ou de provoquer un choc mécanique.

- Relâchement lent : Le relâchement progressif de la pression permet à l’échantillon de retrouver sa forme initiale sans subir de déformation excessive. Dans les presses automatiques, cette étape peut être programmée pour se dérouler à une vitesse contrôlée.

- Risques d’un relâchement brutal : Un relâchement trop rapide de la pression peut endommager l’échantillon, surtout s’il est fragile ou soumis à des forces importantes. Dans certains cas, cela peut même entraîner la rupture ou la fissuration de l’échantillon, notamment dans les matériaux composites ou céramiques.

- Contrôle manuel : Dans les presses manuelles, l’opérateur doit veiller à libérer la pression progressivement en ajustant le levier ou la manivelle avec soin. Cela demande une attention particulière pour éviter un relâchement soudain.

5. Précautions pendant le maintien de la pression

Le maintien de la pression implique de respecter certaines précautions pour garantir la sécurité et la précision des résultats.