Machines pour la déformation de tôle: Le formage de tôles métalliques est un procédé de fabrication qui consiste à transformer des tôles métalliques en différentes formes ou géométries par l’application de forces mécaniques. Ce procédé est largement utilisé dans l’industrie pour produire des pièces en métal qui sont ensuite assemblées pour former des produits finis.

Voici quelques techniques courantes de formage des tôles métalliques :

- Le découpage : Il s’agit de couper la tôle métallique à la taille désirée. Les méthodes comprennent la découpe au laser, la découpe au jet d’eau, la découpe au plasma et le poinçonnage.

- Le pliage : Cette méthode consiste à plier la tôle selon un angle donné pour obtenir la forme souhaitée. Elle est souvent utilisée pour créer des éléments comme des boîtiers, des bords ou des flans.

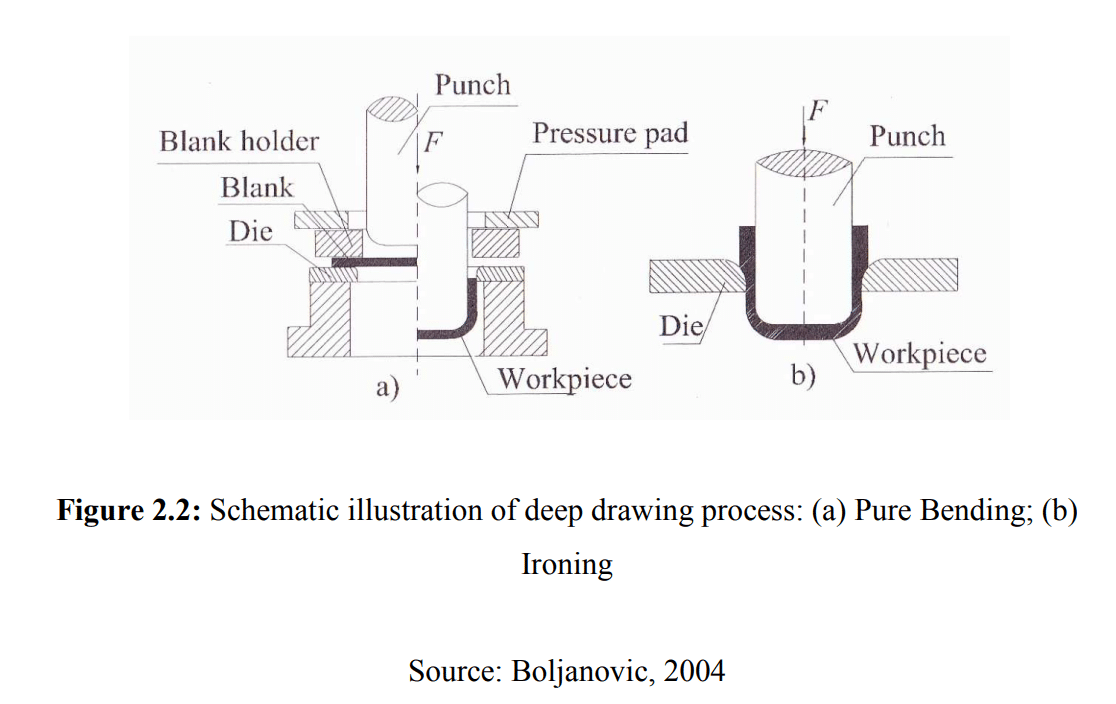

- L’emboutissage : C’est un processus où une tôle est formée dans un moule pour obtenir une pièce en forme de cuvette ou de coque. Ce procédé est couramment utilisé pour fabriquer des pièces automobile comme les panneaux de carrosserie.

- Le roulage : Cette technique consiste à faire passer la tôle à travers des rouleaux pour lui donner une forme courbée. Elle est souvent utilisée pour produire des cylindres ou des sections circulaires.

- Le matriçage : Cette méthode est utilisée pour créer des formes complexes en appliquant une pression sur la tôle à l’aide de matrices et de poinçons.

- Le laminage : Un procédé de formage à chaud ou à froid où la tôle est passée entre des rouleaux pour réduire son épaisseur ou la façonner en une forme spécifique.

- Le forgeage : Bien que ce soit un procédé traditionnellement plus utilisé pour les pièces solides, il peut aussi être adapté au formage de tôles, particulièrement pour des pièces de grandes tailles.

Ces procédés peuvent être réalisés à chaud (avec la tôle chauffée avant l’opération) ou à froid (avec la tôle à température ambiante). Le choix de la méthode dépend de plusieurs facteurs comme la forme finale, les propriétés mécaniques requises et le matériau utilisé.

Le formage de tôles métalliques est crucial dans l’industrie pour la fabrication de pièces aux formes spécifiques. Cela inclut des techniques variées adaptées à différents types de métal et exigences de production. Par exemple, pour des métaux comme l’acier inoxydable ou l’aluminium, des outils et des procédés spéciaux sont nécessaires pour optimiser la résistance tout en maintenant une efficacité de production élevée. Une fois formées, ces pièces subissent souvent des traitements thermiques ou de surface pour améliorer leur durabilité, leur finition ou leur résistance à la corrosion. Le choix de la méthode de formage dépend de nombreux paramètres, y compris la géométrie complexe de la pièce, les contraintes mécaniques, la vitesse de production et les coûts associés à chaque procédé.

Le formage de tôles métalliques joue un rôle fondamental dans la production industrielle de composants métalliques de diverses formes et tailles. Ce processus est largement utilisé dans des secteurs tels que l’automobile, l’aérospatiale, la construction, l’électronique et bien d’autres. Les tôles métalliques sont des feuilles fines et plates de métal, qui, par le biais de différentes techniques de formage, peuvent être transformées en produits finaux aux formes complexes et précises.

Le formage des tôles métalliques peut se diviser en deux catégories principales : le formage à chaud et le formage à froid. Le choix entre ces deux méthodes dépend de plusieurs facteurs tels que les propriétés du matériau, la forme finale requise et les coûts de production.

- Formage à chaud : Ce processus implique le chauffage de la tôle métallique à une température élevée avant qu’elle ne soit travaillée. La chaleur facilite la déformation du métal, ce qui permet de produire des pièces avec des géométries plus complexes et plus grandes. Le formage à chaud est particulièrement utile pour les métaux qui sont difficiles à travailler à température ambiante, comme l’acier inoxydable ou certains alliages d’aluminium. Parmi les techniques utilisées en formage à chaud, on retrouve le matriçage, où le métal est placé dans un moule chauffé, et le laminage, qui réduit l’épaisseur de la tôle tout en la façonnant.

- Formage à froid : Dans cette méthode, la tôle est travaillée à température ambiante, ce qui peut offrir des avantages en termes de précision et de finition de surface. Le formage à froid est souvent plus économique, car il nécessite moins d’énergie, mais il peut entraîner des contraintes internes dans le métal, rendant certaines pièces plus fragiles. Les techniques de formage à froid incluent le poinçonnage, où des trous ou des formes spécifiques sont découpés dans la tôle, le pliage, qui permet de modifier l’angle de la tôle, et l’emboutissage, où une tôle est formée en une forme profonde ou une coque en la plaçant dans un moule.

Le découpage est également un procédé clé dans le formage des tôles métalliques. Il permet de découper des tôles aux dimensions exactes ou de produire des formes spécifiques avant d’effectuer d’autres opérations de formage. Cette étape peut être réalisée à l’aide de laser, de jet d’eau, de plasma, ou de poinçonneuses, selon les besoins en matière de précision, de vitesse et de coût. Le découpage au laser, par exemple, est particulièrement apprécié pour sa capacité à offrir une précision extrême, tout en permettant de couper des tôles d’épaisseurs variées sans contact direct, réduisant ainsi les risques de déformation.

Les assemblages de pièces formées sont ensuite réalisés, souvent par soudage, rivetage ou vissage. Une fois ces assemblages effectués, il est possible que les pièces subissent des traitements de surface, comme la peinture, le chromage ou le galvanisage, pour les protéger contre la corrosion, améliorer leur aspect esthétique ou augmenter leur résistance à l’usure.

L’industrie moderne de formage de tôles métalliques utilise aussi des technologies avancées telles que les robots de formage et les machines à commande numérique pour automatiser les processus. Ces technologies permettent de réduire les erreurs humaines, d’augmenter la production et de garantir une qualité constante, même pour des productions en série de pièces complexes.

Le choix de la méthode de formage la mieux adaptée dépend donc d’un certain nombre de critères techniques et économiques. Par exemple, pour des productions en grande série, des méthodes comme l’emboutissage ou le pliage automatisé peuvent être privilégiées pour leur rapidité et leur efficacité. D’autre part, pour des petites séries de pièces très spécifiques ou de haute précision, des procédés comme le découpage au laser ou le poinçonnage peuvent être plus appropriés.

En conclusion, le formage des tôles métalliques est un processus essentiel pour de nombreuses industries modernes. Son efficacité dépend de la capacité à choisir les bons procédés, outils et techniques en fonction des exigences spécifiques de chaque projet, tout en intégrant les considérations de coût, de performance et de délais. Les avancées technologiques, notamment l’automatisation et l’intégration de solutions numériques, ont permis de rendre ces processus de plus en plus rapides, précis et adaptés aux besoins complexes de l’industrie actuelle.

Le formage de tôles métalliques a une grande importance dans l’industrie de fabrication moderne en raison de sa flexibilité et de sa capacité à produire des pièces aux formes et aux dimensions variées. Ce processus permet de répondre à des besoins très spécifiques dans des secteurs très divers, allant de l’automobile à l’aéronautique, en passant par la construction métallique et la production d’équipements électroniques.

La fabrication de composants automobiles en tôle métallique est un exemple frappant de l’utilisation de ces techniques. Les pièces telles que les panneaux de carrosserie, les châssis, les supports et même les composants internes, sont souvent fabriquées à l’aide de techniques de formage. Cela permet de produire des pièces légères mais résistantes, tout en respectant des critères stricts de sécurité, de performance et de coûts. Les techniques comme l’emboutissage et l’assemblage par soudure sont particulièrement courantes dans la fabrication automobile. Ces processus permettent non seulement de façonner la tôle mais aussi de l’assembler de manière robuste, tout en maintenant une production rapide et de haute qualité.

En aérospatiale, les matériaux utilisés sont souvent des alliages légers mais résistants, comme l’aluminium, pour minimiser le poids des aéronefs tout en maintenant une résistance structurelle élevée. Le formage de tôles métalliques dans ce secteur doit répondre à des exigences strictes en termes de précision, de résistance et de résistance à la fatigue. Les tôles d’aluminium sont fréquemment soumises à des procédés de pliage et d’emboutissage pour créer des pièces comme des panneaux de fuselage, des ailes ou des éléments de moteurs. La résistance aux températures extrêmes, aux contraintes de pression et aux conditions climatiques sévères est essentielle, ce qui nécessite des procédés de formage qui préservent les propriétés des matériaux tout en les transformant en formes complexes.

La construction métallique repose également largement sur les procédés de formage de tôles métalliques. Des structures comme les ponts, les bâtiments ou les installations industrielles nécessitent une combinaison de pièces en acier ou en alliages métalliques. Par exemple, le formage de tôles est utilisé pour produire des éléments de charpente métallique, des panneaux de façade, des éléments de toiture et des bardages. Dans ce secteur, les procédés comme le découpage, le pliage et le roulage sont utilisés pour adapter les tôles aux dimensions et aux géométries des structures. Le formage à chaud et à froid joue également un rôle essentiel pour garantir la solidité et la durabilité des composants tout en réduisant les coûts de production.

Le secteur de l’électronique bénéficie également des procédés de formage de tôles métalliques, notamment pour la fabrication de boîtiers, de supports et de châssis pour des appareils tels que des ordinateurs, des téléviseurs et des équipements de communication. Ici, la précision est primordiale, car les pièces doivent non seulement s’assembler correctement mais aussi répondre aux critères de conductivité thermique, de protection contre les interférences électromagnétiques et de dissipation thermique. Le découpage laser et le poinçonnage sont souvent utilisés pour produire des composants de précision, tandis que le pliage permet de donner aux boîtiers la forme requise.

Au-delà de la production de pièces industrielles, le formage des tôles métalliques est également crucial dans la fabrication d’équipements ménagers, tels que des réfrigérateurs, des cuisinières, des lave-linges et autres appareils. Ces appareils nécessitent des pièces métalliques spécifiques, souvent découpées et pliées selon des formes précises pour une meilleure fonctionnalité et un design esthétique. Le poinçonnage et le pliage sont utilisés pour réaliser les éléments extérieurs de ces appareils, tandis que des traitements de surface comme la peinture ou le revêtement en poudre sont appliqués pour donner une finition attrayante et résistante à l’usure.

Un aspect clé du formage de tôles métalliques moderne est l’automatisation. L’utilisation de machines à commande numérique (CNC) et de robots industriels a révolutionné le secteur en permettant des productions de haute précision à des vitesses beaucoup plus élevées. Ces technologies permettent de réduire les erreurs humaines, d’optimiser l’utilisation des matériaux et d’augmenter la productivité tout en conservant une qualité constante. Les systèmes de gestion assistée par ordinateur permettent également de planifier et de suivre les différentes étapes de production, ce qui améliore la gestion de la chaîne de production et réduit les coûts.

En outre, la durabilité et l’efficacité énergétique deviennent de plus en plus des critères décisifs dans le formage des tôles métalliques. Avec la montée en puissance de l’industrie verte et des réglementations de plus en plus strictes en matière de réduction des émissions de CO₂, les fabricants recherchent des solutions qui minimisent l’impact environnemental des procédés de formage. Cela inclut la réduction des consommations d’énergie, l’optimisation des matériaux utilisés, la gestion des déchets de production et la mise en place de processus de recyclage des métaux. L’industrie est ainsi amenée à développer des technologies plus durables tout en répondant aux exigences de productivité et de rentabilité.

En somme, le formage des tôles métalliques est une discipline industrielle en constante évolution, soutenue par les avancées technologiques et l’innovation dans les matériaux et les procédés. Il est essentiel à la production de nombreuses pièces industrielles et de consommables, et il continue de se perfectionner pour répondre aux défis de l’industrie moderne, tout en intégrant des solutions plus écologiques et efficaces.

Dispositifs de formage de tôles métalliques

Les dispositifs de formage de tôles métalliques sont des machines et équipements utilisés pour transformer des tôles métalliques en formes spécifiques en appliquant différentes méthodes mécaniques. Ces dispositifs peuvent être utilisés pour découper, plier, emboutir, rouler, ou façonner des tôles métalliques dans des formes géométriques complexes. Voici un aperçu des principaux dispositifs utilisés dans le formage des tôles métalliques, chacun étant conçu pour un type particulier de transformation :

1. Presse plieuse (ou plieuse)

La presse plieuse est un dispositif utilisé pour plier des tôles métalliques. Ce processus permet de donner à la tôle un angle précis en la soumettant à une force appliquée par un poinçon et une matrice. La presse plieuse peut être manuelle ou équipée de commandes numériques pour assurer une précision optimale.

- Utilisation : Pliage de tôles pour créer des angles, des bords et des formes complexes.

- Exemple : Fabrication de boîtiers métalliques, panneaux de carrosserie.

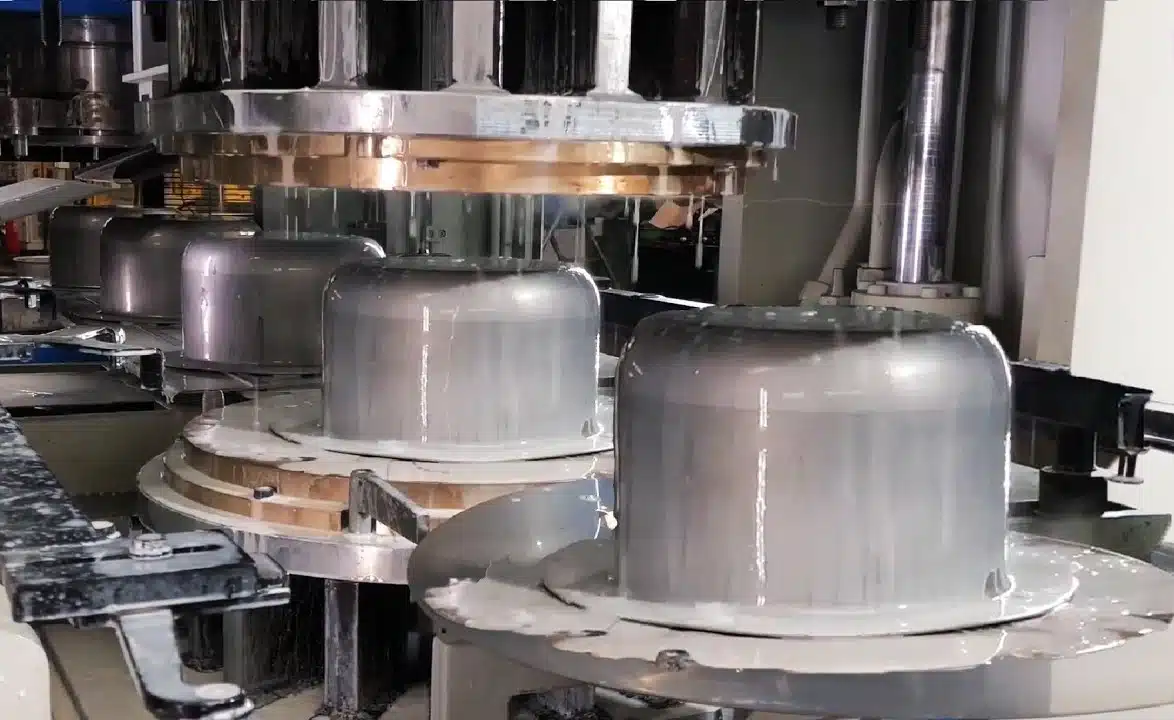

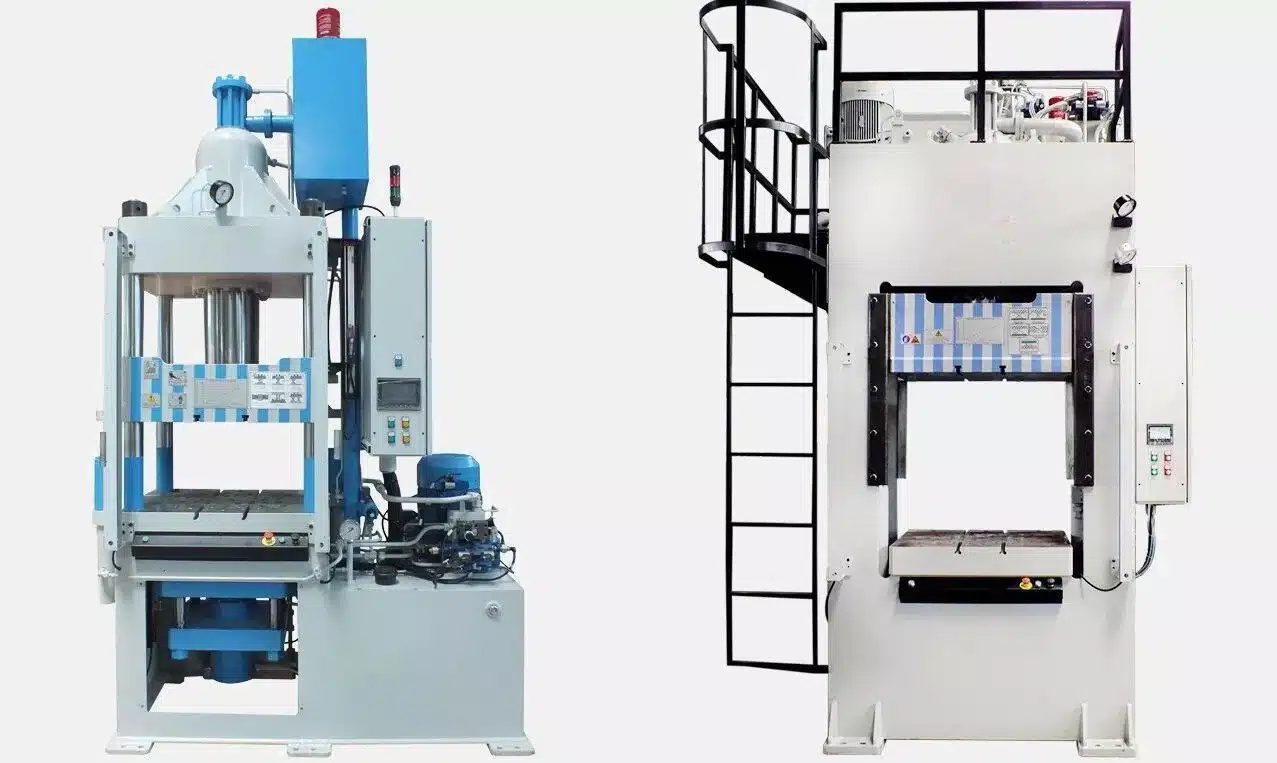

2. Presse à emboutir (ou presse d’emboutissage)

La presse à emboutir est utilisée pour former des pièces de forme complexe en plaçant la tôle entre un poinçon et une matrice. Sous l’effet de la pression, la tôle prend la forme de la cavité de la matrice.

- Utilisation : Fabrication de pièces profondes ou de formes incurvées, comme les coques et les composants automobiles.

- Exemple : Emboutissage de panneaux de carrosserie pour l’industrie automobile.

3. Poinçonneuse

La poinçonneuse est un dispositif utilisé pour effectuer des découpes, des trous, ou des formes spécifiques dans une tôle métallique. Cette machine est équipée d’un poinçon qui exerce une pression sur la tôle pour créer la forme souhaitée.

- Utilisation : Découpe de trous, de motifs ou de formes dans des tôles métalliques pour des applications diverses.

- Exemple : Fabrication de boîtiers ou de pièces avec des découpes complexes.

4. Découpeuse laser

La découpeuse laser est une machine de haute précision qui utilise un faisceau laser pour découper ou graver des tôles métalliques. Ce dispositif est particulièrement adapté pour des découpes de formes complexes avec une grande précision.

- Utilisation : Découpe de tôles métalliques avec des formes précises, sans contact direct.

- Exemple : Fabrication de composants électroniques ou de pièces automobiles.

5. Machine de découpe plasma

La découpe plasma utilise un jet de plasma à haute température pour couper des tôles métalliques. Ce procédé est particulièrement adapté pour couper des métaux de faible à moyenne épaisseur.

- Utilisation : Découpe de tôles métalliques de manière rapide, avec moins de précision que la découpe laser.

- Exemple : Découpe de tôles pour des applications industrielles lourdes, telles que la construction de structures métalliques.

6. Machine de découpe au jet d’eau

Le découpage au jet d’eau utilise un jet d’eau à haute pression, souvent mélangé avec un abrasif, pour découper les tôles métalliques. Ce procédé est sans chaleur, ce qui empêche la déformation thermique de la tôle.

- Utilisation : Découpe de tôles métalliques épaisses ou de matériaux sensibles à la chaleur.

- Exemple : Découpe de matériaux composites ou de métaux durs.

7. Rouleuse (ou machine de roulage)

La rouleuse est utilisée pour courber ou arrondir des tôles métalliques en les faisant passer entre des rouleaux. Ce procédé est couramment utilisé pour créer des pièces de forme circulaire ou cylindrique.

- Utilisation : Façonnage de tôles métalliques en formes cylindriques ou coniques.

- Exemple : Fabrication de tuyaux, réservoirs ou structures cylindriques.

8. Lamineuse (ou laminage)

Le laminage est un procédé de déformation qui consiste à réduire l’épaisseur de la tôle métallique en la faisant passer entre deux rouleaux. Il peut être effectué à chaud ou à froid, selon le type de métal et la précision requise.

- Utilisation : Réduction de l’épaisseur des tôles et formation de pièces plates.

- Exemple : Fabrication de tôles minces utilisées dans la production de composants automobiles ou de matériaux de construction.

9. Machine à emboutir à froid (ou matrice à emboutir)

Les machines à emboutir à froid sont utilisées pour créer des formes profondes dans des tôles métalliques sans chauffer le matériau. Cette méthode est souvent utilisée pour produire des pièces en métal à partir de tôles de faible épaisseur.

- Utilisation : Création de formes profondes ou complexes à partir de tôles métalliques minces.

- Exemple : Fabrication de pièces pour l’industrie de la consommation, comme les canettes en métal.

10. Machine à cintrer (ou cintreuse)

La cintreuse est utilisée pour donner des courbes spécifiques à une tôle métallique. Elle peut être utilisée pour créer des pièces de forme sinusoïdale ou de petites courbures.

- Utilisation : Façonnage de tôles métalliques pour des courbes douces ou serrées.

- Exemple : Fabrication de cadres ou de tuyaux en métal.

11. Ligne de production de tôles embouties (ou presses de découpe et de formage)

Ces lignes sont des installations automatisées qui combinent plusieurs étapes de formage, allant du découpage à l’emboutissage, dans un processus continu. Elles sont utilisées pour produire en série de grandes quantités de pièces.

- Utilisation : Fabrication en série de pièces métalliques complexes pour des secteurs comme l’automobile ou l’électroménager.

- Exemple : Production de panneaux de carrosserie pour l’industrie automobile.

12. Plieuse hydraulique

La plieuse hydraulique utilise un système hydraulique pour appliquer la force de pliage. Elle permet une grande flexibilité et est adaptée à des tôles métalliques de différentes épaisseurs.

- Utilisation : Pliage de tôles métalliques de manière précise, particulièrement pour des séries de production.

- Exemple : Fabrication de composants pour la construction ou l’industrie électronique.

Conclusion

Les dispositifs de formage de tôles métalliques sont essentiels pour la production de pièces métalliques utilisées dans une grande variété d’applications industrielles. Le choix de l’équipement dépend du type de forme souhaitée, du matériau utilisé, et des caractéristiques de production telles que la précision et le volume. Ces machines permettent de transformer les tôles métalliques en pièces finales robustes, légères et adaptées aux besoins spécifiques de chaque secteur industriel.

Les dispositifs de formage de tôles métalliques sont essentiels pour la transformation de matériaux en pièces de plus en plus complexes et précises. Ces machines sont utilisées pour manipuler les tôles métalliques, souvent sous forme de grandes feuilles plates, afin de les transformer en composants utilisés dans de nombreuses industries, telles que l’automobile, l’aéronautique, la construction, et bien d’autres. La diversité des procédés et des machines disponibles permet de répondre à des besoins très spécifiques, allant de la simple découpe à des formes plus complexes nécessitant de l’emboutissage ou du pliage.

Les presses plieuses et les presses à emboutir sont des équipements incontournables pour façonner des tôles métalliques. La presse plieuse est particulièrement utile pour obtenir des angles précis et réaliser des plis dans la tôle, ce qui est essentiel pour des pièces comme les boîtiers ou les supports. La presse à emboutir, quant à elle, est utilisée pour créer des formes plus profondes et complexes, comme les panneaux de carrosserie automobile, en appliquant une force importante sur la tôle pour la faire prendre la forme du moule.

Les machines de découpe, telles que les découpeuses laser, à plasma ou au jet d’eau, jouent également un rôle crucial dans la fabrication des pièces. Ces technologies permettent une découpe très précise et rapide des tôles métalliques, tout en minimisant les risques de déformation. La découpe au laser, en particulier, est idéale pour les découpes complexes et fines, tandis que la découpe plasma est utilisée pour des matériaux plus épais ou des applications où la rapidité est essentielle. La découpe au jet d’eau, quant à elle, offre l’avantage de ne pas générer de chaleur, ce qui permet d’éviter des déformations thermiques qui peuvent altérer les propriétés du matériau.

Les rouleuses et les machines de laminage sont utilisées pour donner des courbes aux tôles métalliques. Ces dispositifs permettent de transformer des tôles plates en formes circulaires ou cylindriques, ce qui est indispensable dans des applications comme la fabrication de tuyaux ou de réservoirs. Le laminage, qu’il soit à chaud ou à froid, permet également de réduire l’épaisseur des tôles et d’améliorer leurs propriétés mécaniques, ce qui les rend plus adaptées à des applications nécessitant une grande résistance à la traction.

Les machines de poinçonnage et les machines à emboutir à froid, de leur côté, sont utilisées pour créer des trous ou des motifs dans les tôles métalliques. Ces procédés sont particulièrement efficaces lorsqu’il est nécessaire de produire des formes répétitives à grande échelle. Les poinçonneuses à commande numérique permettent d’optimiser les cycles de production et d’assurer une précision élevée lors de la fabrication de pièces complexes. Ces machines sont idéales pour des applications où la rapidité et la répétabilité sont essentielles, comme dans la production de pièces automobiles ou électroménagères.

Les lignes de production automatisées, qui combinent plusieurs procédés de formage comme la découpe, l’emboutissage, et le pliage, sont également de plus en plus courantes. Ces lignes permettent une production en série de composants métalliques complexes, tout en garantissant une qualité constante et une grande efficacité. Ce type d’équipement est essentiel pour des industries telles que l’automobile, où des milliers de pièces doivent être produites en un temps record.

L’intégration de technologies avancées, telles que la commande numérique par ordinateur (CNC), dans ces machines permet de guider avec une précision extrême chaque étape du processus de fabrication. La CNC permet de programmer les mouvements de la machine avec une exactitude millimétrique, ce qui est indispensable pour la production de pièces à géométrie complexe. L’automatisation de ces procédés permet également d’améliorer la productivité et de réduire les coûts en minimisant les erreurs humaines et en maximisant l’efficacité de la production.

De plus, avec les préoccupations environnementales croissantes, les dispositifs de formage sont de plus en plus conçus pour être écoénergétiques et pour optimiser l’utilisation des matériaux. Le recyclage des tôles métalliques, la réduction des émissions de CO2 et la gestion efficace des déchets de production sont désormais des priorités dans la conception de ces équipements. Cela conduit à une plus grande durabilité dans les procédés industriels tout en maintenant une rentabilité.

En résumé, les dispositifs de formage de tôles métalliques sont au cœur de la fabrication moderne, permettant la production de pièces essentielles pour une variété d’industries. L’innovation continue dans ces machines, notamment avec l’automatisation, la commande numérique et l’intégration de technologies plus respectueuses de l’environnement, continue de transformer ce secteur, permettant de répondre aux exigences croissantes en matière de précision, de rapidité et de durabilité.

Les avancées technologiques et l’optimisation des processus de production dans le formage des tôles métalliques ont permis de répondre à des exigences toujours plus strictes, tant en termes de performance que de respect des normes environnementales. L’automatisation, couplée à des dispositifs de haute précision, permet aujourd’hui de fabriquer des pièces de plus en plus complexes tout en améliorant la productivité et en réduisant les coûts de fabrication.

Les machines à commande numérique (CNC), par exemple, ont révolutionné la manière dont les tôles métalliques sont formées. Ces machines permettent de programmer les mouvements des outils de manière précise et répétitive, assurant ainsi une qualité constante, même pour des séries de production en grande quantité. Cela est particulièrement avantageux dans des secteurs où la précision est essentielle, comme l’aéronautique ou l’industrie automobile, où chaque pièce doit correspondre parfaitement à des spécifications strictes.

Le développement des technologies de simulation est également un facteur clé dans l’évolution des procédés de formage. Avant même que la production ne commence, les ingénieurs peuvent simuler les processus de formage à l’aide de logiciels spécialisés. Ces outils permettent d’optimiser la conception des outils et des matrices, d’identifier les problèmes potentiels de déformation ou de fissuration des matériaux, et d’ajuster les paramètres de production pour éviter des erreurs coûteuses. La simulation numérique permet également de prédire le comportement du métal sous différentes contraintes, facilitant ainsi l’adaptation des procédés de formage aux matériaux les plus complexes.

L’intégration des systèmes de vision artificielle et de contrôle de qualité automatisé permet également d’améliorer la précision des processus de formage. Ces systèmes peuvent analyser en temps réel la qualité des pièces produites, détectant des défauts invisibles à l’œil nu, tels que des fissures microscopiques ou des défauts de surface. Grâce à cela, les fabricants peuvent corriger immédiatement toute anomalie, minimisant ainsi les risques de pièces défectueuses et améliorant l’efficacité globale de la production.

Les matériaux utilisés dans le formage des tôles métalliques ont également évolué. De nouveaux alliages plus résistants mais plus légers sont constamment développés, ce qui permet de répondre à des besoins spécifiques dans des secteurs comme l’aéronautique, l’automobile ou la construction. Par exemple, l’utilisation de tôles d’acier à haute résistance ou d’alliages d’aluminium permet de réduire le poids des composants tout en augmentant leur solidité, ce qui est essentiel pour améliorer les performances énergétiques des véhicules ou des structures métalliques.

En outre, l’optimisation des matériaux est devenue une priorité dans le formage des tôles métalliques. De nouvelles techniques permettent de réduire les pertes de matière lors des étapes de découpe ou de formage. Par exemple, les logiciels de gestion des matériaux peuvent être utilisés pour planifier le découpage des tôles de manière à minimiser les chutes, ce qui réduit les coûts et l’impact environnemental. De plus, ces chutes peuvent être recyclées et réutilisées dans d’autres processus, contribuant à une production plus durable.

Une tendance croissante dans l’industrie est l’intégration de la fabrication additive, ou impression 3D, avec les techniques de formage des tôles métalliques. Bien que la fabrication additive soit souvent associée à des matériaux plastiques, elle peut également être utilisée pour produire des pièces métalliques complexes, qui peuvent ensuite être intégrées dans un processus de formage plus traditionnel. Cette combinaison permet de produire des prototypes rapides, des pièces de rechange sur demande ou des composants très complexes qu’il serait difficile de produire avec des méthodes conventionnelles.

Les défis environnementaux ont conduit l’industrie à repenser ses procédés de fabrication. Par exemple, le formage de tôles métalliques peut générer des émissions de chaleur, de gaz ou d’autres polluants. Les fabricants sont donc de plus en plus soumis à des régulations strictes pour minimiser leur empreinte carbone. L’introduction de procédés plus « verts », comme le recyclage des métaux et l’utilisation d’énergies renouvelables pour alimenter les machines de formage, devient une priorité. Ces initiatives contribuent non seulement à la réduction des émissions, mais permettent aussi de réaliser des économies d’énergie sur le long terme.

En parallèle, la recherche et développement dans le domaine des matériaux continue de croître. Les tôles métalliques sont désormais disponibles dans une gamme de matériaux spécifiques adaptés à des applications de plus en plus variées. Des alliages d’aluminium ultra-légers aux matériaux composites métalliques, ces innovations permettent de répondre aux besoins croissants de réduction de poids dans des industries comme l’automobile et l’aéronautique, tout en assurant une résistance accrue. Les métaux à haute résistance à la corrosion ou à l’usure sont également en forte demande, notamment pour les environnements marins, industriels ou chimiques.

Les processus de formage de tôles métalliques continuent donc de se diversifier et de se perfectionner. De nouvelles technologies, telles que l’intelligence artificielle et l’analyse de données, permettent aux machines de s’adapter en temps réel aux conditions de production, ce qui offre encore plus de précision, d’efficacité et de flexibilité. En intégrant ces technologies dans des systèmes de production intelligents et automatisés, l’industrie du formage de tôles métalliques est en train de se transformer pour répondre aux défis futurs, qu’il s’agisse de durabilité, de performance ou de réduction des coûts.

Machines de travail de la tôle

Les machines de travail de la tôle sont des équipements utilisés dans l’industrie pour transformer des tôles métalliques en pièces finies ou semi-finies, en utilisant une variété de procédés mécaniques. Ces machines sont essentielles dans des secteurs tels que la fabrication automobile, la construction métallique, l’aéronautique, l’électroménager, et bien d’autres, où la production de pièces métalliques spécifiques est nécessaire. Voici un aperçu des machines couramment utilisées dans le travail de la tôle, chacune ayant un rôle bien défini selon le type de transformation souhaitée.

1. Presse plieuse (Plieuse)

La presse plieuse est l’une des machines les plus courantes pour le travail de la tôle. Elle permet de plier des tôles métalliques en appliquant une pression sur la tôle entre une matrice et un poinçon. Ce type de machine est essentiel pour réaliser des angles précis ou des courbes dans des tôles métalliques de différentes épaisseurs.

- Applications : Fabrication de boîtiers, supports, composants de charpente métallique, etc.

- Caractéristiques : Peut être équipée de commandes numériques (CNC) pour une plus grande précision et répétabilité.

2. Poinçonneuse

La poinçonneuse est une machine utilisée pour effectuer des trous ou des découpes dans une tôle métallique. Elle fonctionne en exerçant une pression sur la tôle à travers un poinçon qui va percer la matière. Cette machine peut également être utilisée pour effectuer des découpes complexes ou des motifs dans les tôles métalliques.

- Applications : Découpe de trous pour vis, rivets, ou autres fixations, fabrication de motifs décoratifs ou de pièces avec des ouvertures.

- Caractéristiques : Poinçonnage rapide et efficace pour des séries de production en grande quantité.

3. Découpeuse laser

La découpeuse laser utilise un faisceau laser pour couper avec une précision extrême des tôles métalliques, notamment celles de faibles à moyennes épaisseurs. Elle offre un avantage de haute précision sans contact direct, ce qui permet de réduire les risques de déformation ou de marquage.

- Applications : Découpe de formes complexes pour des pièces d’une grande précision, idéale pour des prototypes ou des petites séries.

- Caractéristiques : Utilisation d’un faisceau de lumière concentré qui fond, brûle ou vaporise le métal, avec un contrôle informatique pour des découpes complexes.

4. Découpeuse plasma

La découpe plasma utilise un jet de gaz ionisé à haute température pour découper des tôles métalliques. Cette machine est plus rapide que la découpe au laser, mais elle est souvent moins précise. Elle est particulièrement efficace pour couper des métaux de moyenne à grande épaisseur.

- Applications : Découpe rapide de tôles métalliques épaisses dans l’industrie de la construction, de la production de structures métalliques et du secteur naval.

- Caractéristiques : Peut couper des matériaux conducteurs d’électricité comme l’acier, l’aluminium, le cuivre, etc.

5. Découpe au jet d’eau

Le découpage au jet d’eau utilise un jet d’eau à très haute pression, souvent avec un abrasif, pour couper les tôles métalliques. Ce procédé ne génère pas de chaleur, ce qui évite les déformations thermiques. Il est particulièrement adapté pour couper des matériaux sensibles à la chaleur.

- Applications : Découpe de tôles métalliques épaisses, matériaux composites, ou métaux durs sans risque de modification des propriétés matérielles.

- Caractéristiques : Aucune chaleur n’est générée, ce qui permet de conserver les propriétés du matériau sans déformation.

6. Rouleuse

La rouleuse est utilisée pour courber ou former des tôles métalliques en leur donnant une forme cylindrique ou conique. Ce type de machine fonctionne en faisant passer la tôle entre des rouleaux qui exercent une pression sur la tôle pour la plier.

- Applications : Fabrication de tuyaux, réservoirs, structures métalliques circulaires, ou côniques.

- Caractéristiques : Permet de créer des formes géométriques complexes avec une précision élevée.

7. Laminoir (ou machine de laminage)

Les machines de laminage sont utilisées pour réduire l’épaisseur des tôles métalliques, les rendre plus fines ou obtenir des propriétés mécaniques améliorées. Le laminage peut se faire à chaud ou à froid, selon les besoins du processus.

- Applications : Fabrication de tôles minces, produits en acier ou en aluminium pour des applications variées (automobile, construction, etc.).

- Caractéristiques : Permet de transformer des métaux de grande épaisseur en feuilles minces tout en modifiant leurs propriétés mécaniques, telles que la résistance à la traction.

8. Machine à emboutir

La machine à emboutir est utilisée pour fabriquer des pièces métalliques en forme de cuve, de coque, ou de toute autre forme complexe à partir d’une tôle. Ce procédé est généralement réalisé à froid, mais il peut également être effectué à chaud pour certains matériaux.

- Applications : Fabrication de composants de carrosserie automobile, réservoirs, cuves, et autres pièces nécessitant une forme profonde.

- Caractéristiques : Permet de transformer une tôle plate en une forme complexe à l’aide d’un poinçon et d’une matrice.

9. Cintreuse

La cintreuse est une machine utilisée pour créer des courbes ou des arcs dans des tôles métalliques, permettant de réaliser des pièces avec des formes sinusoïdales ou des arcs complexes. Ce processus est souvent utilisé dans les secteurs de la construction et de l’industrie navale.

- Applications : Fabrication de supports cintrés, cadres, tuyaux et autres composants à forme courbe.

- Caractéristiques : Capacité à plier des tôles métalliques sans compromettre leur résistance.

10. Plieuse hydraulique

Une plieuse hydraulique est une machine de pliage qui utilise un système hydraulique pour appliquer une pression sur la tôle métallique et obtenir des plis précis. Elle est couramment utilisée pour les tôles d’épaisseur variable et offre une grande flexibilité et précision.

- Applications : Pliage de tôles pour créer des supports, boîtiers, et autres structures métalliques.

- Caractéristiques : Permet un contrôle précis de la force appliquée et est idéale pour des productions en série.

11. Meuleuse ou meuleuse d’angle

Les meuleuses sont des machines utilisées pour meuler, polir ou finir les bords des tôles métalliques. Elles sont souvent utilisées pour éliminer les bavures ou ajuster les formes des pièces après leur découpe ou leur emboutissage.

- Applications : Finition de pièces métalliques, ébarbage, et préparation de surfaces pour le soudage ou la peinture.

- Caractéristiques : Équipée de disques abrasifs pour traiter les surfaces métalliques de manière rapide et efficace.

12. Ligne de production automatique (Systèmes intégrés)

Les lignes de production automatisées sont des ensembles de machines reliées entre elles pour exécuter une série de processus de transformation de la tôle métallique, allant de la découpe à l’assemblage, en passant par le pliage, l’emboutissage, etc. Ces systèmes sont souvent utilisés dans les grandes productions industrielles pour produire des pièces en grande quantité avec un minimum d’intervention humaine.

- Applications : Production de pièces automobile, composants électroniques, et autres articles nécessitant une production de masse.

- Caractéristiques : Intégration de plusieurs machines pour une efficacité maximale, réduisant le temps de cycle et augmentant la productivité.

En résumé, ces machines de travail de la tôle couvrent une gamme de procédés permettant de transformer les tôles métalliques en une multitude de formes et de produits finis pour des applications variées. Les avancées technologiques dans les domaines de l’automatisation, de la précision et de l’efficacité énergétique continuent de façonner l’industrie du travail de la tôle, rendant ces machines essentielles à la production moderne.

Les machines de travail de la tôle jouent un rôle crucial dans la fabrication industrielle, offrant une variété de solutions pour transformer les tôles métalliques en produits finis ou semi-finis. Ces équipements sont utilisés dans plusieurs secteurs, notamment l’automobile, la construction, l’électroménager, l’aéronautique, et bien d’autres, où la précision et l’efficacité sont des critères primordiaux. Ces machines permettent de réaliser une large gamme de transformations, du pliage à la découpe, en passant par l’emboutissage, le cintrage et le laminage.

Une des caractéristiques majeures des machines de travail de la tôle modernes est leur capacité à être intégrées dans des lignes de production automatisées. Ces systèmes peuvent inclure plusieurs machines reliées entre elles, chacune accomplissant une tâche spécifique, comme le découpage, le formage, et l’assemblage, créant ainsi un flux de production continu et sans faille. L’automatisation permet d’augmenter la productivité tout en réduisant les erreurs humaines et les temps d’arrêt. Les systèmes de contrôle par commande numérique (CNC) et les robots industriels jouent également un rôle clé dans la précision et la répétabilité des processus de transformation.

Les machines de découpe laser, plasma et jet d’eau sont souvent utilisées pour réaliser des découpes nettes et précises dans les tôles métalliques. Le découpage au laser, par exemple, est idéal pour des formes complexes et des détails fins, offrant une grande flexibilité. De son côté, le découpage au plasma est plus adapté aux matériaux d’épaisseur moyenne à épaisse et est souvent privilégié pour des applications nécessitant une production rapide. Quant au découpage au jet d’eau, il permet d’éviter les déformations thermiques et est utilisé pour couper des matériaux sensibles à la chaleur ou des matériaux composites.

Les machines de pliage, comme la presse plieuse, sont capables de réaliser des plis très précis dans les tôles, permettant de créer des angles spécifiques pour des pièces telles que des boîtiers, des supports ou des structures. Ces machines peuvent être équipées de commandes numériques pour une précision accrue et une plus grande flexibilité, ce qui permet de plier des tôles de différentes épaisseurs et de géométries variées. Les presses hydrauliques, par exemple, offrent un contrôle précis de la force appliquée et sont souvent utilisées dans des productions de grandes séries.

Les poinçonneuses sont utilisées pour réaliser des trous dans les tôles métalliques. Ces machines exercent une pression sur la tôle à travers un poinçon, créant ainsi des ouvertures ou des motifs dans la matière. Les poinçonneuses modernes, équipées de systèmes CNC, permettent de produire des pièces complexes et des perforations multiples avec une grande rapidité et une précision élevée.

Le formage des tôles à l’aide de machines comme les rouleuses et les machines à emboutir est également un aspect fondamental du travail de la tôle. Les rouleuses permettent de créer des formes cylindriques ou coniques, en transformant des tôles plates en pièces courbes ou arrondies, comme des tuyaux ou des réservoirs. Les machines à emboutir, quant à elles, sont utilisées pour transformer une tôle plane en une forme plus complexe, souvent utilisée dans la fabrication de pièces automobiles, de réservoirs ou d’autres structures métalliques.

L’intégration de nouvelles technologies, telles que les systèmes de vision artificielle et le contrôle de qualité automatisé, contribue à améliorer encore la précision des processus de travail de la tôle. Ces systèmes peuvent détecter des défauts microscopiques dans les pièces finies, comme des fissures ou des irrégularités de surface, assurant ainsi une qualité constante et une conformité aux normes de production. Ces outils sont utilisés non seulement pour améliorer la qualité des pièces mais aussi pour optimiser l’efficacité des processus, permettant ainsi une détection en temps réel des défauts et une correction immédiate.

Les machines de travail de la tôle modernes sont également conçues pour répondre à des critères de durabilité et d’efficacité énergétique. L’optimisation de la consommation d’énergie, la réduction des émissions de gaz à effet de serre, et l’utilisation de matériaux recyclés sont des priorités dans le développement de ces équipements. De plus, l’utilisation accrue de l’intelligence artificielle et de l’analyse de données permet une gestion en temps réel des machines, ce qui permet d’adapter instantanément les paramètres de production pour maximiser la performance tout en réduisant les coûts.

En somme, les machines de travail de la tôle constituent le fondement de nombreuses industries modernes, en permettant la fabrication de pièces métalliques avec une précision et une rapidité exceptionnelles. L’innovation technologique continue d’améliorer ces équipements, rendant leur utilisation plus flexible, plus efficace, et plus respectueuse de l’environnement, tout en répondant aux exigences toujours croissantes de qualité, de production en série et de coûts réduits. Ces évolutions ouvrent la voie à une production industrielle plus automatisée, plus durable, et plus rapide, en réponse aux défis économiques et écologiques du 21e siècle.

L’évolution continue des machines de travail de la tôle repose également sur l’adoption de matériaux avancés et l’intégration de nouveaux procédés de fabrication. Par exemple, l’utilisation de matériaux composites et d’alliages métalliques spéciaux est devenue courante dans de nombreuses industries, en particulier dans l’automobile et l’aéronautique, où la légèreté et la résistance sont cruciales. Les machines de travail de la tôle doivent être capables de traiter ces matériaux spécifiques tout en maintenant la précision et la qualité des pièces finies.

Une autre avancée significative concerne la modularité des machines. De plus en plus de machines de travail de la tôle sont conçues pour être modulaires, permettant aux utilisateurs de les adapter à des besoins spécifiques. Cela comprend des fonctionnalités comme l’ajout ou le retrait de différents outils ou modules de transformation (poinçonnage, découpe, emboutissage, etc.) selon les exigences de production. Cette flexibilité permet non seulement de s’adapter à un large éventail de tâches, mais aussi de réduire les coûts de production, car les fabricants n’ont pas besoin de machines distinctes pour chaque tâche.

L’intégration de la robotique et de l’automatisation avancée a également modifié le paysage des machines de travail de la tôle. Les robots peuvent effectuer des tâches telles que le chargement et le déchargement des tôles, le contrôle de qualité, ou même la gestion des flux de production, ce qui permet de libérer les opérateurs pour des tâches plus complexes. L’automatisation permet d’atteindre des vitesses de production plus élevées et d’améliorer la cohérence des pièces produites, tout en réduisant les risques d’erreurs humaines. Cela contribue également à la sécurité, car les opérateurs sont moins souvent en contact direct avec les machines.

De plus, les systèmes de gestion de production intelligents (ERP, MES) sont de plus en plus utilisés pour suivre et contrôler le flux de travail à travers les différentes étapes du processus de fabrication. Ces systèmes permettent de collecter et d’analyser des données en temps réel sur la production, permettant ainsi une prise de décision plus éclairée. Par exemple, en surveillant les temps d’arrêt, les pannes de machine, ou les défauts de qualité, ces systèmes peuvent prédire quand une machine nécessitera une maintenance préventive, ce qui minimise les arrêts non planifiés et optimise l’efficacité globale de la production.

Un autre aspect important est l’optimisation des ressources. Avec la pression croissante sur les entreprises pour qu’elles réduisent les coûts et les déchets, les machines modernes de travail de la tôle intègrent des fonctionnalités qui permettent de mieux utiliser les matériaux, de réduire les déchets et d’optimiser les processus de production. Par exemple, la gestion intelligente des chutes de tôle, qui peuvent être réutilisées ou recyclées, permet non seulement de réduire les coûts des matières premières, mais aussi de diminuer l’impact environnemental des opérations de fabrication.

Dans un contexte de soutenabilité environnementale renforcée, les machines de travail de la tôle sont également de plus en plus conçues pour être économes en énergie. Cela inclut l’utilisation de technologies écoénergétiques dans les moteurs, les systèmes hydrauliques et les dispositifs de commande. L’optimisation de l’efficacité énergétique non seulement aide les entreprises à réduire leur empreinte carbone, mais elle permet également de diminuer les coûts opérationnels liés à la consommation d’énergie.

Les normes de sécurité et les réglementations industrielles continuent de se renforcer, obligeant les fabricants de machines de travail de la tôle à intégrer des dispositifs de sécurité sophistiqués. Cela inclut des systèmes de détection de proximité, des protections automatiques, des arrêts d’urgence instantanés, ainsi que des interfaces utilisateur qui minimisent les risques d’erreurs humaines. L’évolution de ces technologies contribue à créer un environnement de travail plus sûr et à réduire les risques d’accidents industriels.

Enfin, le futur du travail de la tôle est fortement influencé par l’intelligence artificielle (IA) et l’apprentissage automatique. Ces technologies permettent aux machines de s’adapter et d’optimiser automatiquement les paramètres de production en fonction des conditions de fabrication en temps réel. Par exemple, des systèmes intelligents peuvent ajuster les vitesses de coupe ou de formage, ou encore détecter des défauts avant même qu’ils n’apparaissent visuellement, en analysant les données générées par les machines.

Les progrès dans le domaine des logiciels de conception et de simulation jouent également un rôle clé. Aujourd’hui, avant de lancer la production, les ingénieurs peuvent simuler chaque étape du processus de fabrication, des découpe et formage jusqu’aux opérations de finition, pour détecter d’éventuels problèmes et optimiser les cycles de production. Ces simulations sont devenues essentielles pour garantir une production efficace et pour réduire les erreurs humaines dans la phase de conception.

Dans l’ensemble, l’industrie du travail de la tôle est en pleine transformation, avec des machines plus intelligentes, plus écologiques et plus flexibles. L’intégration de nouvelles technologies, la recherche continue d’innovations matérielles et la montée en puissance de l’automatisation et de la robotique permettent aux entreprises de répondre à des demandes de plus en plus complexes tout en réduisant leur impact environnemental et leurs coûts de production. Les machines de travail de la tôle de demain seront non seulement plus efficaces, mais aussi plus polyvalentes et adaptées aux défis économiques et écologiques du futur.

Machines de transformation de tôle

Les machines de transformation de tôle sont des équipements utilisés dans l’industrie pour modifier la forme, la taille, et les caractéristiques des tôles métalliques afin de produire des pièces spécifiques qui répondent aux besoins des différentes industries. Ces machines couvrent une gamme de procédés allant de la découpe, au formage, au pliage, jusqu’à l’emboutissage et au soudage. Chaque machine est conçue pour effectuer une tâche particulière dans la chaîne de production, et leur évolution technologique permet d’améliorer la productivité, la précision et la flexibilité des processus industriels.

1. Machines de découpe

Les machines de découpe de tôle sont essentielles pour créer des pièces métalliques à partir de tôles plates en effectuant des découpes nettes et précises.

- Découpe au laser : Utilise un faisceau laser pour couper avec une grande précision. Cette méthode est idéale pour des formes complexes et des découpes très fines. Elle est utilisée dans des industries comme l’aéronautique, l’automobile, et la fabrication de prototypes.

- Découpe au plasma : Utilise un jet de gaz ionisé à haute température pour découper des tôles métalliques. Ce procédé est plus rapide que le découpage au laser, mais moins précis. Il est particulièrement utilisé pour couper des tôles plus épaisses.

- Découpe au jet d’eau : Utilise un jet d’eau à haute pression pour couper des tôles métalliques, souvent en ajoutant un abrasif pour augmenter l’efficacité. Ce procédé est idéal pour les matériaux sensibles à la chaleur.

- Poinçonnage : Utilise un poinçon et une matrice pour créer des trous, des découpes ou des formes spécifiques dans la tôle. Les poinçonneuses modernes sont souvent automatisées et contrôlées par des systèmes CNC pour une précision optimale.

- Scie à ruban : Utilisée pour couper des tôles métalliques de manière plus linéaire, cette machine est idéale pour des découpes simples et régulières.

2. Machines de formage

Les machines de formage sont utilisées pour changer la forme des tôles métalliques sans en modifier leur volume.

- Plieuse : Utilise une pression pour plier des tôles métalliques à des angles spécifiques. Ce procédé est utilisé pour produire des pièces comme des boîtiers, des panneaux ou des supports.

- Rouleuse : Permet de courber des tôles métalliques pour obtenir des formes cylindriques ou coniques. Cette machine est utilisée pour fabriquer des réservoirs, des tuyaux, et d’autres formes courbes.

- Machine à emboutir : Utilisée pour créer des formes profondes à partir d’une tôle métallique, l’emboutissage permet de produire des pièces comme des cuves, des coques, ou des composants automobiles.

- Cintreuse : Utilisée pour produire des courbes ou des arcs dans les tôles, cette machine est fréquemment utilisée pour la fabrication de supports cintrés et de structures métalliques.

3. Machines de laminage

Le laminage est un processus qui consiste à réduire l’épaisseur d’une tôle métallique tout en améliorant ses propriétés mécaniques. Il peut être effectué à chaud ou à froid, selon les besoins du processus.

- Laminoir à chaud : Permet de réduire l’épaisseur des tôles métalliques à des températures élevées, souvent utilisées pour produire des tôles fines ou des feuilles d’acier.

- Laminoir à froid : Utilisé pour former des tôles métalliques à température ambiante, ce procédé permet de produire des tôles d’une grande précision, avec des surfaces lisses et des propriétés mécaniques améliorées.

4. Machines d’emboutissage et d’estampage

Ces machines sont utilisées pour effectuer des transformations complexes dans les tôles métalliques, telles que la création de pièces profondes ou des formes spécifiques.

- Presses à emboutir : Utilisent un poinçon et une matrice pour effectuer des transformations complexes de la tôle, comme l’emboutissage, l’étirage ou l’extrusion. Ce processus est utilisé dans des industries comme l’automobile et l’électroménager pour créer des pièces comme des carrosseries, des réservoirs, des coques, etc.

- Machines à estampage : Similaires aux presses à emboutir, mais elles sont spécialement conçues pour effectuer des frappes à haute pression, permettant de former des pièces complexes et de grandes dimensions à partir de tôles métalliques.

5. Machines de soudage

Le soudage des tôles métalliques est souvent nécessaire pour assembler plusieurs pièces ou pour renforcer une structure. Plusieurs types de machines de soudage sont utilisés dans l’industrie de transformation de la tôle.

- Soudage MIG/MAG : Utilise un fil électrode et un gaz pour souder les tôles métalliques. Ce procédé est souvent utilisé dans l’industrie automobile, aéronautique et navale.

- Soudage TIG : Utilise une électrode en tungstène non consommable et un gaz inerte pour souder les tôles métalliques. Il est particulièrement adapté pour les métaux légers et les alliages, offrant une grande précision.

- Soudage par résistance : Utilisé principalement pour souder des tôles métalliques fines, ce procédé est couramment utilisé dans les lignes de production automobile pour assembler des pièces de carrosserie.

- Soudage laser : Utilise un faisceau laser pour effectuer des soudures de haute précision sans nécessité d’ajout de matériau. Ce procédé est utilisé pour des applications où une faible déformation est souhaitée.

6. Machines de finition et de traitement de surface

Une fois que la tôle a été formée, découpée ou soudée, elle passe souvent par des machines de finition pour améliorer la qualité de la surface et préparer la pièce pour le revêtement ou l’assemblage final.

- Meuleuses et polisseuses : Utilisées pour affiner les bords des tôles, éliminer les bavures, et polir la surface des pièces métalliques. Ces machines sont importantes pour garantir une finition lisse et esthétique.

- Machines de grenaillage : Utilisent des billes d’acier pour nettoyer la surface des tôles métalliques et éliminer les impuretés, ce qui est particulièrement important avant l’application de peintures ou de traitements de surface.

- Laveuses de pièces métalliques : Utilisées pour nettoyer les tôles métalliques avant ou après la transformation, afin d’éliminer les huiles, les débris, et les contaminants de la surface.

7. Machines de contrôle et de mesure

Les machines de contrôle et de mesure permettent de vérifier la précision et la qualité des pièces produites. Elles peuvent être utilisées pour mesurer les dimensions des pièces, détecter les défauts, ou contrôler la qualité des soudures.

- Machines de contrôle tridimensionnel (CMM) : Permettent de mesurer avec précision les dimensions des pièces en trois dimensions, garantissant leur conformité avec les spécifications techniques.

- Systèmes de vision industrielle : Utilisent des caméras et des logiciels de traitement d’image pour inspecter les pièces et détecter les défauts visibles, tels que des fissures ou des imperfections de surface.

Les machines de transformation de tôle constituent ainsi un élément clé dans l’industrie moderne, permettant une grande variété de processus allant de la découpe à la finition. Leur rôle dans l’optimisation des processus industriels, la réduction des coûts et la maximisation de la productivité est crucial dans des secteurs tels que l’automobile, l’aéronautique, la construction, et bien d’autres.

Les machines de transformation de tôle jouent un rôle essentiel dans l’industrie manufacturière moderne. Elles permettent de transformer des tôles métalliques brutes en pièces finies ou semi-finies qui sont ensuite utilisées dans des secteurs variés, comme l’automobile, l’aéronautique, la construction, et la fabrication d’équipements industriels. L’innovation technologique continue dans ce domaine a permis de rendre ces machines plus efficaces, plus précises et plus flexibles, répondant ainsi aux exigences croissantes en termes de productivité, de coût et de qualité.

Les avancées dans les systèmes de commande numérique par ordinateur (CNC) et dans l’automatisation ont grandement contribué à améliorer l’efficacité de ces machines. Grâce à ces technologies, les machines peuvent être programmées pour effectuer une large gamme de tâches avec une grande précision, réduisant ainsi le besoin d’intervention humaine et permettant une production à grande échelle avec moins d’erreurs et de déchets. La numérisation a aussi permis une gestion plus fine des processus, permettant d’adapter en temps réel les paramètres de production pour optimiser la qualité et la vitesse de fabrication.

L’un des aspects clés de ces machines est leur capacité à s’adapter à différents types de matériaux et d’épaisseurs de tôles. En fonction de la tâche à accomplir, les machines peuvent être équipées de divers outils et modules interchangeables pour découper, plier, emboutir, ou souder, offrant ainsi une polyvalence qui est essentielle pour répondre aux besoins spécifiques de chaque production. Cette adaptabilité est cruciale dans les environnements industriels où la diversité des pièces à produire peut varier considérablement, exigeant des machines capables de traiter un large éventail de matériaux et de géométries.

Les machines de transformation de tôle ont également évolué pour devenir plus écologiques et économes en énergie. En raison de la pression croissante pour réduire l’impact environnemental des processus de fabrication, de nombreuses machines sont désormais conçues pour minimiser leur consommation énergétique, réduire les émissions et limiter la production de déchets. L’utilisation de technologies plus vertes, comme les systèmes de récupération de chaleur et l’optimisation des processus pour réduire la consommation de matières premières, fait partie de l’engagement de nombreuses entreprises à se conformer aux normes environnementales et à répondre à la demande croissante de production durable.

Les exigences en matière de qualité sont également un moteur important de l’innovation dans ce domaine. Les machines modernes de transformation de tôle intègrent des systèmes de contrôle qualité avancés, comme les capteurs et les caméras de vision, pour détecter en temps réel toute anomalie ou défaut sur les pièces produites. Cela permet d’assurer que les produits finis respectent des tolérances strictes et sont exempts de défauts visibles ou de déformations, garantissant ainsi leur performance et leur durabilité dans des applications finales telles que les composants automobiles ou aéronautiques.

Avec la mondialisation de la production et l’augmentation des volumes de fabrication, la flexibilité et l’optimisation des processus deviennent des priorités majeures. Les machines de transformation de tôle doivent non seulement être capables de produire à grande échelle, mais aussi de s’adapter rapidement à des demandes de production changeantes, de nouvelles conceptions et des exigences strictes en matière de délais. Cela exige des solutions de production qui peuvent être facilement reconfigurées ou modifiées en fonction des besoins du marché, tout en maintenant des niveaux élevés de productivité et de rentabilité.

La mise en réseau de ces machines, souvent dans des systèmes de production automatisée, facilite également la gestion de la chaîne de production. Les machines interconnectées peuvent échanger des informations en temps réel, permettant un suivi continu de la production, une maintenance prédictive, et des ajustements instantanés pour éviter les erreurs et les arrêts de production. Ce type d’intégration fait partie d’une tendance plus large vers la Industrie 4.0, où les machines sont non seulement plus intelligentes, mais aussi capables de fonctionner de manière autonome dans des environnements interconnectés, améliorant ainsi l’efficacité globale des usines.

L’avenir des machines de transformation de tôle semble prometteur, avec des technologies de plus en plus avancées qui permettent une personnalisation poussée, une efficacité accrue et un respect plus strict des normes environnementales. Les progrès dans les domaines de l’intelligence artificielle, du machine learning et de l’Internet des objets (IoT) offriront encore plus d’opportunités pour la surveillance en temps réel, l’automatisation et la personnalisation des processus de fabrication, rendant les machines de transformation de tôle encore plus adaptées aux besoins spécifiques des fabricants du futur.

L’évolution future des machines de transformation de tôle s’oriente également vers une plus grande interconnectivité et intégration des systèmes. Cela signifie que, d’ici quelques années, les machines de transformation de tôle pourront communiquer en temps réel avec d’autres équipements de production, des logiciels de gestion de production, et même des fournisseurs ou des clients. Cette interconnectivité permettra de collecter une quantité massive de données qui pourront être utilisées pour optimiser non seulement la production, mais aussi la chaîne d’approvisionnement et la gestion des stocks. Les usines seront de plus en plus intelligentes, capables de s’ajuster automatiquement aux fluctuations de la demande et aux conditions de production.

Le recours croissant à l’intelligence artificielle (IA) et à l’apprentissage automatique dans ces machines pourrait également transformer la manière dont les défauts sont détectés et corrigés. Par exemple, des systèmes basés sur l’IA pourraient analyser les données en temps réel collectées par les capteurs et les caméras de vision pour identifier les anomalies avant même qu’elles ne deviennent visibles à l’œil nu, et ajuster instantanément les paramètres de production. Cela pourrait conduire à une réduction drastique des défauts de fabrication et des retours de produits, tout en augmentant l’efficacité et la rentabilité de l’ensemble de la chaîne de production.

L’adoption de technologies de fabrication additive (impression 3D) pourrait également avoir un impact significatif sur les machines de transformation de tôle dans les années à venir. L’impression 3D permet de créer des pièces métalliques complexes qui étaient auparavant difficiles à fabriquer par des procédés de fabrication traditionnels. Cette technologie pourrait être combinée avec des procédés de formage de tôle pour permettre des designs encore plus complexes et personnalisés. Par exemple, des structures métalliques légères, des composants de machines ou même des pièces d’outillage de production pourraient être fabriqués à la fois par formage traditionnel et impression 3D, ouvrant la voie à des solutions plus créatives et efficaces.

Un autre domaine d’évolution est le développement de machines plus écologiques. L’optimisation des procédés de fabrication pour minimiser l’impact environnemental va devenir un axe de plus en plus important. Par exemple, les machines de transformation de tôle pourraient intégrer des systèmes de recyclage internes pour récupérer les chutes de métal et les réutiliser immédiatement dans le processus de production. De même, les technologies de réduction de la consommation d’énergie, telles que les moteurs à haut rendement, les systèmes de récupération d’énergie et la réduction des émissions de CO2, deviendront des priorités pour les fabricants qui cherchent à se conformer aux normes environnementales strictes tout en maintenant une production compétitive.

En parallèle, les machines de transformation de tôle deviendront plus modulaires et flexibles. Cette modularité permettra aux entreprises d’adapter rapidement leurs lignes de production à des demandes changeantes sans avoir besoin de remplacer ou d’investir massivement dans de nouvelles machines. Par exemple, un fabricant de pièces automobiles pourrait facilement changer une presse à emboutir pour l’adapter à de nouvelles conceptions de pièces, ou ajuster une machine de découpe pour traiter un nouveau matériau ou une nouvelle épaisseur de tôle. Cette flexibilité réduira les coûts d’investissement et de mise à jour des équipements, tout en augmentant la réactivité de la production.

L’automatisation et l’intelligence collaborative seront également des éléments clés dans le développement des machines de transformation de tôle. L’utilisation de robots collaboratifs (cobots) intégrés aux lignes de production permettra aux machines de travailler de manière plus fluide avec des opérateurs humains. Ces cobots pourraient effectuer des tâches répétitives ou dangereuses, laissant les opérateurs se concentrer sur des fonctions plus créatives et de gestion. Cela permettra de maximiser l’efficacité de la production tout en garantissant la sécurité des travailleurs.

En somme, les machines de transformation de tôle continueront d’évoluer pour devenir des outils plus intelligents, flexibles, et écologiques. Les progrès technologiques permettront non seulement d’améliorer la productivité et la qualité, mais aussi de répondre à des défis industriels plus complexes, comme l’intégration de matériaux composites et la fabrication de pièces de plus en plus complexes et personnalisées. Le futur de la transformation de tôle est donc un avenir où l’automatisation, la connectivité, l’intelligence artificielle et les préoccupations environnementales guideront les innovations, rendant les processus de production plus efficaces, plus durables, et plus adaptés aux exigences du marché mondial.

Machines-outils pour le formage de tôle

Les machines-outils pour le formage de tôle sont utilisées pour transformer des tôles métalliques en pièces de formes spécifiques, en utilisant des procédés tels que le pliage, l’emboutissage, le roulage ou le découpage. Ces machines sont essentielles pour une large gamme d’industries, telles que l’automobile, l’aéronautique, la construction, et l’électroménager. Ces machines sont équipées de divers systèmes de commande et de contrôle qui permettent de garantir une grande précision et une grande efficacité dans la production de pièces métalliques.

1. Plieuses

Les plieuses sont des machines-outils utilisées pour plier les tôles métalliques à des angles précis. Elles sont couramment utilisées pour fabriquer des pièces comme des boîtiers, des panneaux, des supports ou des cadres. Les plieuses sont souvent équipées de commandes numériques (CNC) pour offrir une flexibilité maximale et permettre des ajustements fins pour des plis de haute précision. Ce type de machine est souvent utilisé dans la fabrication de petites séries de pièces ou dans des environnements nécessitant des variations complexes dans la géométrie de la pièce.

- Plieuses mécaniques : Utilisent un système mécanique pour plier la tôle. Elles sont relativement simples et adaptées aux productions à faible volume.

- Plieuses hydrauliques : Utilisent un système hydraulique pour exercer une pression uniforme sur la tôle, permettant un meilleur contrôle de la force et de la précision. Ce type de plieuse est plus courant pour les productions de plus grande envergure.

- Plieuses CNC : Ces machines sont contrôlées numériquement, permettant des ajustements précis du processus de pliage et la création de géométries complexes. Elles sont idéales pour des productions de haute précision et des séries de pièces complexes.

2. Rouleurs

Les rouleurs sont utilisés pour courber les tôles métalliques et les transformer en formes cylindriques, coniques ou courbes. Ils sont principalement utilisés pour produire des tubes, des réservoirs, des tuyaux, des silos, ou des composants structuraux.

- Rouleurs à 3 rouleaux : Utilisent trois rouleaux pour enrouler la tôle métallique. Ce type de rouleuse est idéal pour la fabrication de formes simples et cylindriques.

- Rouleurs à 4 rouleaux : Ce type de machine est plus précis et permet de courber des tôles plus épaisses avec un contrôle accru de la forme et de l’épaisseur de la courbure. Les rouleaux à quatre canaux permettent un réglage plus précis de la courbure finale.

3. Emboutisseuses

Les emboutisseuses sont utilisées pour effectuer des transformations profondes de la tôle, créant des pièces comme des coques, des cuves, des réservoirs, des boîtiers de machines ou des composants automobiles. Ces machines sont capables de créer des formes complexes en exerçant une pression à l’aide d’un poinçon et d’une matrice.

- Presses à emboutir : Utilisent un poinçon pour pousser la tôle dans une matrice afin de lui donner une forme spécifique. Ce processus peut être effectué avec une presse manuelle ou automatisée, en fonction de la complexité de la pièce.

- Emboutissage profond : Utilisé pour créer des pièces avec des formes plus profondes et complexes, comme des réservoirs ou des pièces automobiles. Cette opération demande des presses particulièrement puissantes et des outils adaptés aux épaisseurs des tôles.

4. Cintreuses

Les cintreuses sont utilisées pour créer des courbures précises dans les tôles métalliques, souvent pour des applications dans la fabrication de structures métalliques ou de composants incurvés. Elles sont utilisées dans la production de supports cintrés, de rails, de tuyaux ou de parties de bâtiments.

- Cintreuses manuelles : Utilisées pour des tâches de cintrage simples, souvent adaptées aux petites productions ou aux ajustements spécifiques.

- Cintreuses automatiques : Ces machines utilisent des commandes CNC pour réaliser des courbures plus complexes avec une grande précision, idéales pour la production de pièces en série.

5. Machines de découpe

La découpe de tôle est une opération courante dans le formage des tôles, et plusieurs types de machines sont utilisés en fonction des spécifications de la production.

- Poinçonneuses : Ces machines utilisent un poinçon pour découper des trous ou des formes spécifiques dans la tôle. Les poinçonneuses modernes sont souvent contrôlées par des systèmes CNC, permettant une grande flexibilité dans la fabrication de pièces complexes.

- Scies à ruban : Utilisées pour couper des tôles métalliques de manière linéaire. Ce type de machine est couramment utilisé pour des découpes simples ou pour la préparation des tôles avant d’autres opérations de formage.

- Découpe laser : Utilise un faisceau laser pour découper des tôles métalliques avec une grande précision. Ce procédé est idéal pour des pièces de formes complexes et est utilisé pour des matériaux fins ou épais. La découpe laser est particulièrement avantageuse pour obtenir une qualité de coupe parfaite sans déformation du matériau.

- Découpe plasma : Utilise un jet de gaz ionisé pour couper des tôles métalliques plus épaisses. Bien que ce procédé soit plus rapide que la découpe laser, il est moins précis et est donc généralement utilisé pour des applications où la vitesse prime sur la précision.

6. Machines de repoussage

Le repoussage est un procédé de formage qui consiste à étirer la tôle dans une matrice à l’aide d’une presse, créant ainsi des pièces de forme ronde ou d’autres formes complexes. Ce procédé est souvent utilisé pour fabriquer des pièces profondes et très précises, comme des réservoirs ou des carters de moteurs.

7. Presses à découper et à emboutir

Les presses à découper et à emboutir sont utilisées pour transformer les tôles métalliques en pièces plates ou semi-finies. Elles fonctionnent en utilisant une matrice et un poinçon qui exercent une pression sur la tôle pour la découper, l’emboutir ou la plier selon le design requis.

- Presses mécaniques : Utilisent un mécanisme mécanique pour exercer une pression sur la tôle, elles sont plus rapides et sont souvent utilisées pour des productions à grande échelle.

- Presses hydrauliques : Utilisent un système hydraulique pour fournir une force de pression plus uniforme et contrôlée, permettant un travail plus précis et plus adapté à des tâches plus complexes.

Les machines-outils pour le formage de tôle sont au cœur de nombreuses chaînes de production industrielles modernes. Elles permettent une flexibilité, une productivité et une précision accrues dans la transformation des tôles métalliques, tout en répondant à des exigences de plus en plus complexes dans des secteurs variés. Grâce à l’intégration de la commande numérique (CNC), de la robotique et des technologies de vision, ces machines continueront d’évoluer pour s’adapter aux besoins croissants de personnalisation, de productivité et de durabilité dans l’industrie.

Les machines-outils pour le formage de tôle ont évolué au fil des ans pour répondre aux demandes croissantes d’efficacité, de précision et de flexibilité dans la production industrielle. Elles permettent non seulement de transformer la tôle en différentes formes, mais aussi de traiter une large gamme de matériaux, allant des métaux ferreux aux alliages non ferreux, et même des métaux très résistants ou légers. L’introduction de la commande numérique (CNC) a permis de programmer des machines avec une grande précision, offrant ainsi des possibilités de production sur mesure et une réduction des erreurs humaines.

Les machines de formage de tôle sont de plus en plus sophistiquées, intégrant des technologies avancées qui permettent une gestion optimisée de l’énergie, une amélioration de la précision de fabrication et une réduction des déchets. Par exemple, les systèmes de récupération de chaleur, les moteurs à haute efficacité énergétique et les technologies de gestion des matériaux ont permis de réduire l’empreinte environnementale de la production de tôles métalliques. Ces machines peuvent également s’intégrer dans des lignes de production automatisées où plusieurs opérations de transformation sont effectuées de manière séquentielle, réduisant ainsi les besoins d’intervention manuelle et augmentant la vitesse de production.

L’innovation en matière de matériaux et de technologie de formage continue également de transformer ce secteur. L’introduction de nouveaux alliages, comme les composites métalliques ou les métaux à haute résistance, a poussé les fabricants à développer des machines capables de traiter ces matériaux avec des tolérances plus strictes et des méthodes de formage plus avancées. Ces matériaux, souvent utilisés dans des secteurs exigeants tels que l’aéronautique ou l’automobile, nécessitent des équipements capables de supporter des contraintes plus importantes et de garantir une qualité irréprochable.

Les machines-outils pour le formage de tôle intègrent également de plus en plus de systèmes de maintenance prédictive, permettant de détecter et de prévenir les pannes avant qu’elles ne surviennent. Ces systèmes utilisent des capteurs pour surveiller en temps réel l’état des machines et collecter des données sur les vibrations, la température, la pression et d’autres paramètres. Cette approche permet non seulement de réduire les arrêts imprévus, mais aussi d’optimiser la durée de vie des machines et de minimiser les coûts de maintenance.

L’automatisation a permis d’introduire des robots collaboratifs (cobots) qui travaillent aux côtés des opérateurs humains pour accomplir des tâches répétitives ou dangereuses, telles que la manipulation de tôles lourdes ou l’alimentation des machines. Cette collaboration entre robots et opérateurs humains augmente la sécurité, tout en permettant une plus grande efficacité dans la production. De plus, l’utilisation des systèmes de vision artificielle dans les machines de formage de tôle aide à contrôler la qualité des pièces en temps réel, détectant les défauts et permettant des ajustements instantanés pour éviter les erreurs avant qu’elles ne se propagent tout au long du processus de production.

Les machines de formage de tôle sont également de plus en plus connectées, dans le cadre de la transition vers l’Industrie 4.0. Les machines interconnectées échangent des informations sur l’état de la production, les besoins de maintenance, et les ajustements nécessaires, permettant ainsi une gestion plus fluide et réactive de la chaîne de production. Cela offre des possibilités de personnalisation à grande échelle, avec des ajustements rapides en fonction des besoins du marché ou des commandes spécifiques. Cette connectivité améliore également la traçabilité des pièces, offrant des informations détaillées sur chaque étape du processus de fabrication, ce qui peut être crucial pour des industries réglementées ou pour garantir la conformité aux normes de qualité.

Avec l’intégration de l’intelligence artificielle (IA) et du machine learning, les machines de formage de tôle pourront apprendre de leurs expériences passées pour optimiser en temps réel les paramètres de production, réduisant ainsi les erreurs et améliorant la qualité des produits finis. Ces technologies pourraient même permettre une gestion proactive des processus, en prédisant les tendances de consommation et en ajustant les opérations en conséquence.

Les défis de demain pour ces machines incluront également l’adaptation aux demandes de production plus petites et plus flexibles, avec des séries de pièces de plus en plus personnalisées et des délais de fabrication de plus en plus courts. Les machines devront être capables de traiter une grande variété de pièces avec une grande réactivité, tout en maintenant des coûts compétitifs. Cela implique également une adaptation aux nouvelles tendances en matière de conception, comme les pièces légères ou à géométrie complexe, qui nécessitent des processus de formage plus sophistiqués.