Machines, équipements, cellules pour la fabrication et production d’ustensiles: Les machines utilisées pour la fabrication d’ustensiles de cuisine (casseroles, poêles, couverts, louches, etc.) varient selon le type de matériau (inox, aluminium, cuivre, etc.) et le type d’ustensile. Voici un aperçu des principales machines impliquées dans ce processus industriel :

Presse à emboutir (ou presse hydraulique)

- Fonction : Transformer une feuille métallique en forme creuse (comme une casserole ou une louche).

- Procédé : Emboutissage à froid ou à chaud.

- Matériaux utilisés : Acier inoxydable, aluminium, cuivre.

Cisaille guillotine

- Fonction : Découper des plaques métalliques en formats spécifiques avant emboutissage.

Tour à repousser (repoussage du métal)

- Fonction : Donner une forme cylindrique ou conique en repoussant une plaque de métal contre une forme.

- Utilisé pour : Ustensiles arrondis comme les bols ou les passoires.

Machine à emboutir les poignées

- Fonction : Fixer mécaniquement ou souder les poignées sur les ustensiles.

- Techniques : Rivetage, soudage par points, brasage.

Machine de découpe laser ou plasma

- Fonction : Découpe précise pour des formes complexes, trous, ou orifices d’évacuation.

Presse plieuse

- Fonction : Plier ou former des bords (rebords de casseroles, manches de couverts, etc.).

Machine de polissage et de finition

- Fonction : Appliquer une finition brillante ou satinée.

- Techniques : Brossage, polissage mécanique, électropolissage.

Unité de lavage et dégraissage

- Fonction : Nettoyer les pièces après fabrication, pour enlever huiles, poussières, etc.

Contrôle qualité automatisé

- Fonction : Vérifier la conformité dimensionnelle, la qualité de la surface, les soudures, etc.

Dans une ligne de production d’ustensiles de cuisine, le processus commence généralement par la découpe de grandes feuilles métalliques, souvent en acier inoxydable ou en aluminium. Ces feuilles sont découpées à l’aide de cisailles guillotine ou de machines de découpe laser pour obtenir des formats adaptés à l’emboutissage. Ensuite, des presses hydrauliques ou mécaniques prennent le relais pour emboutir la forme de base de l’ustensile — par exemple, transformer un disque en forme de casserole, poêle, ou louche. Pour des formes plus complexes ou arrondies, le repoussage du métal est utilisé, notamment sur des tours à repousser. Après la mise en forme, les poignées, anses ou manches sont ajoutés à l’aide de machines de soudage par points, de rivetage ou de brasage.

Des machines à plier interviennent pour créer des bords renforcés ou repliés. Le produit brut passe ensuite dans des machines de polissage, qui peuvent être automatisées ou semi-automatiques, pour obtenir une finition brillante, satinée ou brossée selon le modèle.

Des traitements de surface supplémentaires peuvent être appliqués, comme un revêtement antiadhésif, surtout dans le cas des poêles, ce qui implique l’utilisation de cabines de pulvérisation et de fours de polymérisation. Les ustensiles sont ensuite lavés, dégraissés et séchés à l’aide d’unités de nettoyage industriel. Enfin, une ligne de contrôle qualité automatisée ou manuelle vérifie la géométrie, la propreté, la fixation des poignées et l’aspect général. Les ustensiles conformes sont alors emballés, souvent à l’aide de machines de conditionnement automatique, prêtes à être expédiées.

Après l’étape du contrôle qualité et de l’emballage, les ustensiles sont souvent marqués ou gravés avec le logo de la marque ou des informations comme le type de matériau ou l’indication « compatible induction ». Cette opération se fait par marquage laser ou par estampillage mécanique. Dans les cas de production à grande échelle, une ligne de traçabilité peut être intégrée, permettant d’assigner un numéro de lot à chaque ustensile pour assurer le suivi en cas de rappel ou de contrôle réglementaire.

Dans certaines usines, surtout celles qui produisent pour des marques internationales, des robots de manipulation sont utilisés pour déplacer les pièces entre les différentes machines. Cela permet d’automatiser la ligne de fabrication de bout en bout, en réduisant le besoin d’intervention humaine tout en maintenant une cadence élevée. Les machines sont souvent programmées avec des commandes numériques (CNC), ce qui permet de changer rapidement de modèle en reconfigurant les paramètres, un atout essentiel pour les séries variées ou personnalisées.

Lorsque l’ustensile est destiné à recevoir un revêtement particulier, comme le Téflon (PTFE) ou la céramique, un traitement préalable de sablage ou de grenaillage est appliqué pour accrocher le revêtement. Ce dernier est ensuite pulvérisé en couches fines et cuit dans un four à température contrôlée. Ce processus est rigoureusement surveillé car la qualité du revêtement détermine la performance et la sécurité de l’ustensile.

Enfin, les produits finis peuvent subir des tests de performance en laboratoire interne : résistance à la chaleur, compatibilité avec les plaques à induction, tests d’adhérence du revêtement, tests de corrosion (brouillard salin), et tests mécaniques sur les poignées. Ces données alimentent souvent une base qualité utilisée à la fois pour la conformité réglementaire et pour l’amélioration continue des processus de fabrication. L’ensemble de la ligne est généralement piloté par un système de gestion industrielle (MES/ERP) qui synchronise la production, les stocks, la qualité et la logistique.

Une fois les ustensiles testés et validés, ils passent à l’étape de conditionnement final, qui varie selon le canal de distribution. Pour les grandes surfaces, les ustensiles sont souvent placés sur des cartons imprimés, insérés dans des blisters thermoformés ou dans des boîtes avec fenêtres transparentes. Des machines de formage, d’encollage et de mise en boîte automatisent cette opération. Pour les ventes en ligne ou en vrac pour professionnels, l’emballage est plus simple, axé sur la protection plutôt que sur la présentation visuelle, avec calage en mousse ou carton alvéolé.

Dans les usines modernes, les données de chaque lot — matière première utilisée, température de cuisson du revêtement, pression de soudage des poignées, etc. — sont enregistrées et stockées dans des bases informatiques. Cela permet une traçabilité complète de la chaîne de fabrication, exigée notamment pour les produits entrant en contact avec les aliments, soumis à des réglementations sanitaires strictes (ex. : règlement CE n°1935/2004).

L’entretien des machines joue également un rôle clé dans la régularité de la production. Des protocoles de maintenance préventive sont mis en œuvre, souvent appuyés par des capteurs embarqués sur les machines critiques (presse, four, robot manipulateur), qui signalent les écarts de fonctionnement ou l’usure des composants. Cela évite les arrêts de ligne non planifiés et assure une qualité constante.

Enfin, les déchets métalliques issus de la découpe, du poinçonnage ou des opérations de polissage sont collectés, triés et recyclés, souvent en circuit fermé dans l’usine elle-même ou via un partenaire métallurgique. Les boues de polissage, les huiles de coupe et les solvants usagés sont également traités selon les normes environnementales en vigueur. La réduction de l’empreinte carbone de la production est devenue une priorité dans l’industrie, ce qui pousse certaines entreprises à investir dans des presses électriques, des fours basse consommation ou à optimiser la logistique interne avec des véhicules autonomes électriques pour le transport des pièces entre les postes.

Ainsi, la fabrication d’un simple ustensile de cuisine repose sur une chaîne de production industrielle complexe, hautement automatisée, combinant savoir-faire mécanique, chimie des matériaux, contrôle qualité rigoureux et respect des normes sanitaires et environnementales.

À l’échelle industrielle, la compétitivité dépend aussi de la capacité à innover sur les matériaux et les procédés. Certains fabricants investissent dans des matériaux composites, comme les bases multicouches associant inox, aluminium et parfois cuivre, pour améliorer la conductivité thermique des casseroles. Ces couches sont assemblées par pressage à chaud ou par explosion (procédé de soudage par explosion), puis usinées pour obtenir une base plane et parfaitement adhérente, indispensable pour une bonne diffusion de la chaleur sur des plaques à induction. Ce type de fabrication nécessite des machines spécifiques pour le laminage multicouche et des centres d’usinage CNC pour aplanir, surfacer et chanfreiner les bords.

En parallèle, la demande croissante pour des ustensiles durables et non toxiques conduit les usines à modifier certains procédés : élimination du PFOA dans les revêtements antiadhésifs, usage de céramiques sol-gel, traitements de surface sans chrome hexavalent, etc. Cela implique des lignes de revêtement spécialisées, dotées de systèmes de filtration d’air, de récupération de solvants et de contrôle atmosphérique strict pour garantir un environnement de travail sûr et conforme aux réglementations environnementales et sanitaires.

Du côté de la logistique interne, les grandes usines mettent en œuvre des systèmes de convoyage automatisés : convoyeurs à rouleaux motorisés, élévateurs verticaux, transstockeurs et AGV (véhicules à guidage automatique). Ces systèmes permettent un enchaînement fluide entre les postes de découpe, emboutissage, polissage, montage et emballage. Ils sont pilotés par des logiciels de planification intégrés (souvent via un ERP connecté au MES), qui optimisent l’ordre de production, les stocks de matières premières et les délais d’expédition.

Enfin, pour répondre à des marchés multiples, une partie de la production peut être personnalisée en fin de chaîne. Par exemple, les manches peuvent être gravés, les couleurs de poignées changées, ou des logos spécifiques apposés selon le distributeur ou la commande. Cette personnalisation repose souvent sur des cellules flexibles, combinant bras robotisés, imprimantes industrielles et outils de vissage automatisés, capables de changer de tâche rapidement selon le modèle à produire.

Dans les entreprises les plus avancées, toute la chaîne de fabrication est surveillée en temps réel, avec des tableaux de bord numériques affichant le rendement, les arrêts de ligne, les défauts détectés et les performances énergétiques. Cette vision globale permet de réagir rapidement aux anomalies, d’optimiser les ressources et de maintenir une production à la fois rentable, durable et conforme aux normes de qualité internationales.

Machines de fabrication d’ustensiles en inox

Pour la fabrication d’ustensiles en inox, les machines utilisées sont souvent spécialisées pour travailler ce matériau dur et résistant. L’inox nécessite des équipements robustes, précis et adaptés pour garantir la qualité et la durabilité des produits finis. Voici les principaux types de machines utilisées dans ce secteur :

Découpe et préparation de la matière

Les tôles d’inox sont découpées en formats adaptés à la production grâce à des cisailles guillotine ou des découpeuses laser à haute puissance, qui assurent une découpe nette sans bavures. Les machines de poinçonnage peuvent aussi créer des trous ou formes spécifiques nécessaires à certains ustensiles.

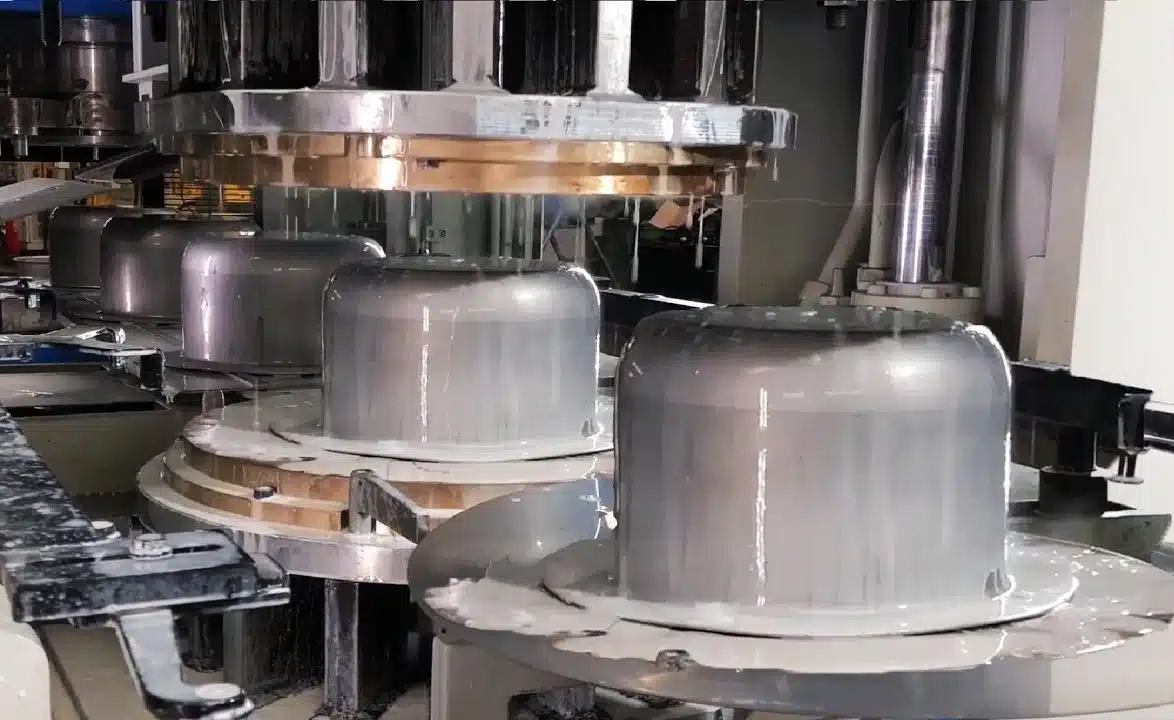

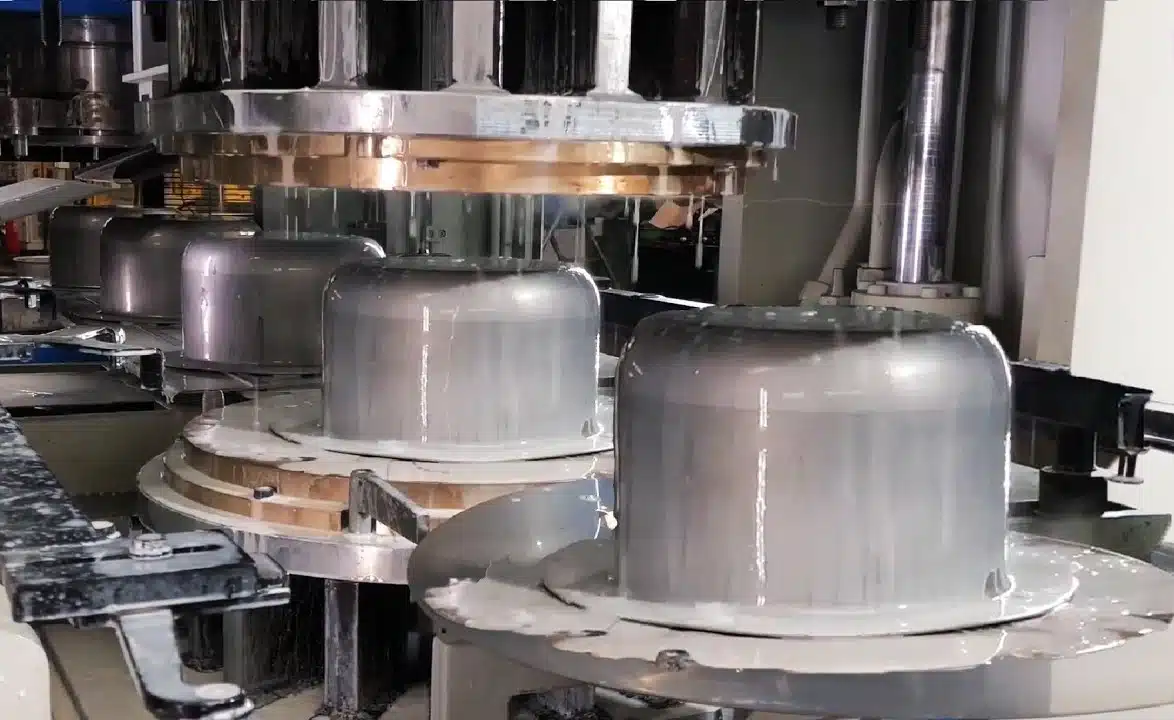

Formage par emboutissage et repoussage

L’emboutissage à froid ou chaud est effectué avec des presses hydrauliques ou mécaniques capables de générer des forces très importantes pour déformer l’inox sans fissures. Pour les formes plus complexes et cylindriques, les tours à repousser ou machines à emboutir rotatives sont utilisés.

Pliage et mise en forme

Les presses plieuses CNC permettent de plier les bords, former les anses ou les manches avec une grande précision, essentielle pour les ustensiles inox où les tolérances sont serrées.

Assemblage des pièces

Le soudage par points est très courant pour fixer les poignées, anses ou éléments complémentaires. Les machines de soudage TIG (Tungsten Inert Gas) sont aussi utilisées pour des soudures propres et résistantes, notamment sur des pièces fines ou délicates.

Finition et polissage

Des machines automatiques ou semi-automatiques de polissage à bande, disque ou tambour assurent la finition miroir ou satinée caractéristique des ustensiles inox. L’électropolissage peut aussi être employé pour améliorer la résistance à la corrosion et obtenir une surface plus lisse.

Traitement de surface

Certains ustensiles bénéficient d’un traitement passivant (par immersion dans des bains chimiques) pour améliorer la protection contre la corrosion.

Contrôle qualité

Les machines de contrôle optique, de mesure dimensionnelle et de test d’étanchéité garantissent la conformité des pièces inox aux normes en vigueur.

Ces machines sont souvent intégrées dans des lignes de production automatisées, avec des convoyeurs, robots manipulateurs et systèmes de gestion informatisée pour assurer une production rapide, répétitive et de haute qualité.

Dans la fabrication d’ustensiles en inox, le processus débute par la découpe précise des tôles d’acier inoxydable. Les machines laser à haute puissance permettent une découpe nette, sans déformation ni bavure, ce qui est crucial pour garantir la qualité des pièces. Ensuite, ces tôles sont acheminées vers des presses hydrauliques pour l’emboutissage, où l’inox, matériau rigide et résistant, est formé en formes creuses comme les casseroles, poêles ou bassines. Ces presses doivent être capables d’exercer de fortes pressions pour façonner le métal sans provoquer de fissures ni déformations indésirables.

Pour les formes plus complexes, notamment cylindriques ou coniques, on utilise des machines à repoussage qui repoussent le métal contre un moule, permettant ainsi d’obtenir des formes arrondies et homogènes. Après le formage, des presses plieuses CNC interviennent pour plier les bords, créer des rebords renforcés ou former les poignées et manches. L’assemblage de ces poignées se fait souvent par soudage TIG, qui garantit une soudure propre, résistante et esthétiquement soignée, sans altérer la qualité du matériau.

La finition joue un rôle crucial pour les ustensiles en inox, tant pour l’aspect que pour la durabilité. Des machines automatiques de polissage à bande ou à disque effectuent plusieurs passes pour obtenir une surface miroir ou satinée, selon les besoins. L’électropolissage, procédé chimique, est souvent utilisé pour lisser la surface et augmenter la résistance à la corrosion, ce qui est essentiel pour les ustensiles destinés à un usage intensif ou alimentaire.

Les traitements de surface complémentaires, comme la passivation, consistent en l’immersion des pièces dans des bains chimiques pour renforcer la couche protectrice naturelle de l’inox. Cette étape est importante pour garantir une meilleure longévité des produits et leur conformité aux normes sanitaires.

Tout au long du processus, des contrôles qualité sont réalisés avec des équipements optiques et dimensionnels pour vérifier l’exactitude des formes, l’absence de défauts, et la bonne fixation des pièces assemblées. Ces machines assurent également le contrôle de la résistance à la corrosion et la conformité aux normes alimentaires.

L’ensemble de la production peut être automatisé grâce à l’intégration de convoyeurs, de robots manipulateurs pour déplacer les pièces entre les stations, et de systèmes informatiques pour la gestion en temps réel des étapes de fabrication. Ce haut niveau d’automatisation garantit non seulement la rapidité et la répétabilité de la production, mais aussi une traçabilité complète, essentielle dans le secteur des ustensiles inox, où la qualité et la sécurité sont primordiales.

Après la phase de polissage et de traitement, les ustensiles en inox passent par des stations de marquage où sont apposés les logos, les informations techniques ou les certifications. Ce marquage peut être réalisé par gravure laser, qui offre une haute précision sans altérer la surface, ou par estampillage mécanique pour des marquages plus profonds. Cette étape est essentielle pour la traçabilité et la reconnaissance de la marque, ainsi que pour informer l’utilisateur des caractéristiques du produit.

Les pièces marquées sont ensuite acheminées vers la zone d’emballage. Selon les besoins du client ou le type de distribution, l’emballage peut être très simple ou sophistiqué, intégrant des cartons imprimés, des blisters plastiques ou des présentoirs en carton. Les machines d’emballage automatiques conditionnent les ustensiles rapidement et de manière uniforme, souvent avec un contrôle final pour vérifier la présence et la bonne fixation des éléments.

Parallèlement, les données de production collectées par les machines — comme la force appliquée lors de l’emboutissage, les paramètres de soudage, les cycles de polissage, et les résultats des contrôles qualité — sont centralisées dans des logiciels de gestion (MES/ERP). Cela permet une analyse en temps réel, facilitant la détection précoce d’éventuels défauts, l’optimisation des processus, et le respect des normes strictes imposées dans l’industrie agroalimentaire.

La maintenance des équipements, notamment des presses, des soudeuses TIG et des machines de polissage, est également planifiée rigoureusement pour minimiser les arrêts de production. Certains ateliers sont équipés de capteurs intelligents qui surveillent l’état des machines et prévoient automatiquement les interventions nécessaires, ce qui garantit une production continue et stable.

Enfin, les rebuts et chutes d’inox générés lors des opérations de découpe et d’emboutissage sont soigneusement triés et recyclés. Le recyclage de l’inox est un aspect fondamental, car ce matériau est entièrement recyclable sans perte de qualité. De plus, la gestion durable des déchets et l’optimisation de la consommation énergétique des machines deviennent des enjeux majeurs pour les fabricants, qui cherchent à réduire leur impact environnemental tout en maintenant une production efficace et compétitive.

Dans une perspective d’innovation, de plus en plus de fabricants intègrent des technologies avancées comme l’impression 3D métal pour réaliser des prototypes d’ustensiles en inox, ou même certaines pièces complexes. Cette technologie permet de tester rapidement de nouveaux designs ou d’optimiser la forme des poignées pour une meilleure ergonomie avant de lancer la production en série avec les machines traditionnelles.

Par ailleurs, l’automatisation gagne en sophistication grâce à l’intelligence artificielle et à la robotique collaborative. Les robots collaboratifs (cobots) sont déployés pour des opérations délicates comme l’assemblage manuel assisté, la manipulation précise d’éléments fragiles ou l’inspection visuelle. Ces cobots améliorent la flexibilité de la production, permettant de changer rapidement de série ou de modèle tout en réduisant la pénibilité du travail.

Dans certains ateliers, des systèmes de vision industrielle couplés à des algorithmes d’apprentissage automatique détectent en temps réel des défauts microscopiques ou des variations de finition qui pourraient échapper à l’œil humain. Ces systèmes optimisent le contrôle qualité, réduisent les rebuts, et augmentent la satisfaction client.

Enfin, la digitalisation complète des lignes de fabrication est en cours, avec des jumeaux numériques qui modélisent l’ensemble du processus de production. Ces modèles virtuels permettent d’anticiper les problèmes, d’optimiser les paramètres machines, et de simuler l’impact de modifications sur la chaîne avant leur mise en œuvre réelle. Cela ouvre la voie à une production d’ustensiles en inox toujours plus précise, efficiente et adaptée aux exigences croissantes du marché et des consommateurs.

En complément, les fabricants d’ustensiles en inox explorent aussi des procédés de fabrication additive hybrides, combinant usinage traditionnel et impression 3D métal pour produire des pièces avec des géométries complexes, introuvables avec les méthodes classiques. Cela permet par exemple de concevoir des manches creux allégés, ou des structures internes optimisées pour la dissipation thermique, tout en conservant la robustesse de l’inox.

Du côté de la durabilité, les efforts se concentrent sur la réduction de la consommation énergétique des presses et fours utilisés dans le formage et les traitements thermiques. Les presses électriques remplacent progressivement les presses hydrauliques classiques pour leur précision accrue et leur efficacité énergétique. De même, les fours à haute efficacité équipés de systèmes de récupération de chaleur réduisent l’impact environnemental des étapes de cuisson et de durcissement des revêtements.

Les fabricants intègrent également des critères d’économie circulaire en repensant la conception des ustensiles pour faciliter le démontage et le recyclage en fin de vie. Par exemple, le choix des techniques d’assemblage privilégie des fixations mécaniques faciles à séparer plutôt que des soudures permanentes, ce qui facilite la réutilisation des matériaux inox.

Enfin, la digitalisation et l’Internet des objets (IoT) trouvent leur place dans les ateliers modernes avec des capteurs intégrés aux machines permettant de collecter des données en continu sur les conditions de production, la qualité des pièces et l’état des équipements. Ces données alimentent des plateformes analytiques qui aident les responsables à prendre des décisions proactives, réduisant ainsi les temps d’arrêt et améliorant la qualité finale des ustensiles.

Ainsi, la fabrication des ustensiles en inox évolue constamment, mêlant tradition industrielle et technologies innovantes, dans une démarche d’efficacité, de qualité et de responsabilité environnementale.

Machines de découpe pour pièces de cuisine

Les machines de découpe pour pièces de cuisine, notamment pour les ustensiles, sont essentielles pour assurer des découpes précises, rapides et adaptées aux matériaux utilisés (inox, aluminium, acier, plastique, bois pour manches, etc.). Voici les principales technologies de découpe utilisées dans ce secteur :

Découpe laser

Les machines de découpe laser sont très répandues pour découper les plaques métalliques destinées à la fabrication d’ustensiles. Elles utilisent un faisceau laser haute puissance qui fond ou vaporise le métal avec une grande précision. Elles permettent de réaliser des formes complexes, des trous, des découpes fines sans déformation thermique excessive. Elles sont particulièrement adaptées aux aciers inoxydables et à l’aluminium.

Découpe plasma

La découpe plasma utilise un jet de plasma à très haute température pour découper les métaux conducteurs. Moins précise que la découpe laser mais plus rapide et moins coûteuse, elle est utilisée pour des pièces plus épaisses ou moins complexes.

Cisailles guillotine

Les cisailles guillotine permettent de découper rapidement des plaques métalliques en bandes ou formats plus petits avant les opérations de formage. Elles fonctionnent par une lame mobile qui coupe la tôle en appuyant contre une lame fixe.

Découpe par jet d’eau

La découpe jet d’eau utilise un jet d’eau très haute pression mélangé à un abrasif pour découper tous types de matériaux, y compris les métaux, sans chauffe ni déformation. Elle est appréciée pour sa précision et pour les matériaux sensibles à la chaleur.

Découpe par poinçonnage (ou emboutissage de découpe)

Les presses à poinçonner utilisent des matrices pour découper en série des formes répétitives (par exemple, les fonds de casseroles ou les formes de couverts). Ce procédé est très rapide et adapté aux grandes séries.

Découpe par fraiseuse CNC

Certaines pièces, notamment en plastique ou en bois (manches, parties décoratives), sont découpées ou usinées avec des fraiseuses CNC, qui offrent une grande précision dans la réalisation des formes

Ces machines sont souvent intégrées dans des lignes de production automatisées où la découpe est suivie immédiatement par des opérations de formage, d’assemblage et de finition. Le choix de la technologie dépend principalement du matériau à découper, de la complexité de la pièce, des volumes à produire et du budget.

Les machines de découpe pour pièces de cuisine jouent un rôle fondamental dans la précision et la qualité des composants utilisés dans les ustensiles. La découpe laser, très répandue, permet de découper avec une grande finesse les plaques métalliques, notamment en inox et aluminium, sans provoquer de déformation thermique importante. Ce procédé offre une flexibilité remarquable pour réaliser des formes complexes, des perforations fines ou des contours précis, indispensables pour des pièces comme les fonds de casseroles ou les supports de manches.

La découpe plasma, bien que moins précise que le laser, est privilégiée pour des pièces plus épaisses ou pour des matériaux nécessitant une coupe rapide à moindre coût. Elle est souvent utilisée pour des composants internes ou des pièces moins visibles. Pour les opérations de découpe à haut volume, les cisailles guillotine assurent une séparation rapide des grandes plaques en formats plus maniables avant les étapes de formage ou de découpe fine.

Le jet d’eau, quant à lui, est une solution polyvalente qui permet de découper sans générer de chaleur, ce qui est particulièrement utile pour les matériaux sensibles ou composites. Ce procédé est utilisé dans certains cas pour des matériaux spéciaux ou des combinaisons de matériaux, notamment quand l’usinage thermique pourrait altérer les propriétés du matériau.

Le poinçonnage est très efficace pour la production en série, où des formes répétitives comme des cercles, des trous ou des découpes simples sont produites à très grande cadence. Cette méthode est souvent combinée avec l’emboutissage, permettant de découper et former simultanément certaines pièces.

Pour les éléments non métalliques, comme les manches en bois ou en plastique, les machines CNC de découpe ou d’usinage offrent une précision et une qualité de finition élevées. Ces machines peuvent également réaliser des gravures ou des découpes complexes adaptées aux designs ergonomiques.

Dans les lignes de production modernes, ces différentes technologies de découpe sont souvent combinées et intégrées à des systèmes automatisés où les pièces découpées sont immédiatement transférées vers les postes de formage, d’assemblage ou de finition. La gestion informatisée des machines permet de contrôler la qualité, d’optimiser les temps de cycle, et d’adapter rapidement la production en fonction des modèles ou des séries demandées.

L’évolution vers des machines toujours plus précises, rapides et économes en énergie permet aux fabricants d’ustensiles de cuisine de répondre aux exigences croissantes de qualité, de diversité des modèles et de respect des normes environnementales.

Pour aller plus loin, les fabricants intègrent de plus en plus des solutions de découpe intelligentes, où les machines sont équipées de capteurs et de systèmes de vision pour ajuster en temps réel les paramètres de coupe en fonction de la qualité de la matière ou des variations de tolérances. Cela réduit considérablement les pertes et les rebuts, tout en améliorant la constance des pièces produites.

La maintenance prédictive est également de plus en plus déployée : les machines de découpe sont connectées à des plateformes de supervision qui analysent les vibrations, la température ou l’état des consommables comme les buses laser ou les lames, afin de planifier les interventions avant qu’une panne ne survienne. Cela augmente la disponibilité des équipements et la fluidité de la production.

Enfin, la découpe additive commence à compléter les technologies traditionnelles. Si elle reste encore marginale dans la production de masse, elle permet de créer des pièces uniques, des prototypes ou des composants avec des géométries impossibles à réaliser autrement. Certains fabricants explorent des procédés hybrides, combinant découpe laser et impression 3D métal pour concevoir des ustensiles innovants.

Cette convergence entre découpe traditionnelle, automatisation avancée, et technologies numériques offre aux industriels de la cuisine une flexibilité accrue, une qualité renforcée et une capacité à innover face aux évolutions du marché et aux attentes des consommateurs.

Par ailleurs, l’intégration des systèmes de découpe dans des chaînes de production totalement automatisées permet de réduire les temps de cycle et d’améliorer la répétabilité des pièces. Les robots collaboratifs interviennent pour charger et décharger les tôles sur les machines de découpe, réduisant la pénibilité du travail et augmentant la sécurité des opérateurs. Ces robots peuvent aussi effectuer des opérations de tri ou de pré-assemblage, facilitant le flux continu entre les postes de production.

Le contrôle qualité en ligne est désormais intégré à certaines machines de découpe, avec des caméras haute définition et des scanners 3D qui détectent immédiatement toute déviation dimensionnelle ou défaut de surface. Ces systèmes peuvent stopper automatiquement la production en cas de problème, ou ajuster les paramètres sans intervention humaine, garantissant une qualité constante et conforme aux standards les plus stricts.

En termes de durabilité, les technologies de découpe modernes tendent à réduire la consommation d’énergie et l’utilisation de matériaux consommables. Par exemple, les lasers à fibre optique consomment moins d’énergie que les lasers CO2 traditionnels et nécessitent moins d’entretien. De même, les techniques de découpe par jet d’eau à faible consommation de granulats abrasifs sont en développement pour limiter l’impact environnemental.

Enfin, l’évolution vers l’industrie 4.0 transforme la gestion des machines de découpe en intégrant l’intelligence artificielle et le big data. Les systèmes analysent les historiques de production, les conditions de fonctionnement et les données de maintenance pour optimiser en continu la performance des équipements, anticiper les besoins en pièces détachées, et proposer des améliorations de processus.

Cette convergence technologique place les machines de découpe au cœur d’une production d’ustensiles de cuisine moderne, efficace, flexible, et respectueuse des exigences de qualité et d’environnement.

En complément, la modularité des machines de découpe devient un atout majeur pour les fabricants. Les équipements sont conçus pour s’adapter rapidement à différents types de matériaux et à des formats variés, permettant de passer facilement d’une production d’ustensiles en inox à des pièces en aluminium ou en plastique, sans perte de temps ni ajustements longs. Cette flexibilité répond à la demande croissante de diversification des gammes et de personnalisation des produits.

Les avancées dans les systèmes de commande numérique (CNC) permettent aussi d’intégrer des fonctions multiples sur une même machine, combinant découpe, perçage, fraisage et gravure. Cela réduit le nombre d’étapes et le temps total de fabrication, tout en garantissant une précision maximale.

Par ailleurs, les innovations dans les matériaux abrasifs et les consommables pour découpe jet d’eau ou plasma contribuent à améliorer la qualité des découpes et la durabilité des machines. L’utilisation de matériaux recyclés ou plus performants permet de limiter les coûts et l’impact environnemental.

La formation et la montée en compétences des opérateurs restent essentielles pour tirer le meilleur parti de ces technologies complexes. Les ateliers investissent donc dans des outils de réalité augmentée ou virtuelle pour la formation, la maintenance assistée, et l’optimisation des réglages machine.

Enfin, dans un contexte économique et réglementaire en constante évolution, la traçabilité des pièces découpées devient un enjeu central. Les machines sont souvent équipées de systèmes de marquage intégrés, permettant d’identifier chaque pièce avec un code unique dès la découpe, facilitant ainsi la gestion des stocks, la garantie qualité, et le suivi après-vente.

Ainsi, la découpe pour pièces de cuisine est aujourd’hui une discipline alliant haute technologie, flexibilité industrielle et exigence environnementale, au service d’une production toujours plus performante et responsable.

Machines pour finition et polissage d’ustensiles

Les machines pour finition et polissage d’ustensiles jouent un rôle crucial pour obtenir la qualité esthétique et fonctionnelle attendue, notamment pour les ustensiles en inox qui exigent des surfaces lisses, brillantes et résistantes à la corrosion. Ces équipements permettent d’éliminer les imperfections de surface, les rayures, les bavures, tout en apportant la texture désirée, qu’elle soit miroir, satinée ou mate.

Les machines de polissage automatique utilisent généralement des tambours, des rouleaux ou des bandes abrasives qui frottent la surface des pièces. Elles peuvent être conçues pour travailler plusieurs pièces simultanément, assurant une production rapide et homogène. Certains équipements intègrent des disques ou des brosses rotatives qui appliquent différentes pressions et abrasivités selon la finition recherchée.

Le polissage vibratoire est une autre technique utilisée pour les petites pièces ou formes complexes. Ces machines placent les ustensiles avec des abrasifs dans une cuve vibrante où le frottement induit un lissage uniforme, idéal pour les zones difficiles d’accès.

Pour des finitions très précises, l’électropolissage est souvent employé. Ce procédé électrochimique dissout les aspérités microscopiques et améliore la résistance à la corrosion. Les machines d’électropolissage contrôlent rigoureusement les paramètres de tension, courant et température pour garantir un résultat optimal sans altérer la forme.

Certaines lignes automatisées combinent plusieurs étapes de polissage, de lavage et de séchage, assurant un flux continu et une qualité constante. Les systèmes de contrôle visuel intégrés détectent en temps réel les défauts de surface, permettant des ajustements immédiats.

Enfin, les machines de finition peuvent aussi inclure des opérations complémentaires comme le décapage chimique, le brossage manuel assisté ou la passivation, indispensables pour finaliser les ustensiles destinés à un usage alimentaire ou professionnel.

Les machines de finition et de polissage d’ustensiles sont conçues pour répondre à des exigences très élevées en termes de qualité de surface, d’hygiène et d’esthétique. Après les opérations de formage et d’assemblage, les pièces en inox peuvent présenter des micro-rayures, des traces d’outils ou des bavures qu’il faut éliminer pour obtenir une surface parfaitement lisse. Les équipements automatiques assurent cette étape avec précision, répétabilité et rapidité, ce qui est indispensable pour la production en série.

Le polissage à bande abrasive ou à disque rotatif est largement utilisé pour traiter les grandes surfaces plates ou légèrement courbées. Ces machines sont équipées de bandes abrasives de différents grains qui permettent de passer progressivement d’un état rugueux à un fini miroir. Certaines machines intègrent des dispositifs de réglage automatique de la pression et de la vitesse, garantissant une finition homogène même sur des pièces aux géométries variées.

Pour les formes plus complexes, notamment les cuvettes, les manches ou les zones difficiles d’accès, le polissage vibratoire offre une solution efficace. Ce procédé met en mouvement des abrasifs et des pièces dans une cuve vibrante, ce qui permet un lissage uniforme sur toutes les surfaces, y compris les arêtes et les angles, sans risque de déformation.

L’électropolissage est particulièrement prisé dans l’industrie des ustensiles en inox car il améliore non seulement l’aspect esthétique mais aussi la résistance à la corrosion, un critère essentiel pour les produits destinés à un usage alimentaire. Cette étape chimique nécessite des machines capables de gérer précisément les paramètres électriques et les bains de solution pour ne pas altérer la pièce.

Les lignes de finition modernes automatisent souvent plusieurs opérations consécutives : polissage mécanique, lavage, électropolissage, rinçage et séchage. L’intégration de capteurs et de systèmes de vision permet de contrôler la qualité en continu, d’identifier immédiatement toute irrégularité et de corriger les paramètres en temps réel.

En complément, certains procédés comme la passivation chimique renforcent la couche protectrice naturelle de l’inox, assurant une meilleure durabilité des ustensiles. Les machines dédiées à cette étape automatisent les immersions dans des bains chimiques et les rinçages, tout en garantissant la sécurité des opérateurs.

Enfin, pour certains ustensiles haut de gamme, le polissage manuel assisté par machine reste une étape clé. Des postes ergonomiques équipés d’outils motorisés permettent à des opérateurs qualifiés d’apporter une finition personnalisée, notamment pour les pièces décoratives ou à surfaces très spécifiques.

Ainsi, les machines de finition et de polissage forment un maillon indispensable dans la chaîne de fabrication d’ustensiles en inox, combinant efficacité industrielle, qualité esthétique et respect des normes sanitaires.

Pour aller plus loin, les innovations récentes dans les machines de finition et polissage incluent l’intégration de technologies numériques permettant une gestion fine et personnalisée des processus. Par exemple, certaines machines sont désormais équipées de systèmes d’intelligence artificielle capables d’ajuster automatiquement les paramètres de polissage en fonction de la forme, de l’état initial de la surface ou du type d’acier inoxydable, optimisant ainsi la qualité tout en réduisant la consommation de consommables abrasifs.

De plus, la tendance à la miniaturisation des composants et à la complexification des formes pousse les fabricants à développer des équipements spécialisés capables de traiter des zones très réduites ou des détails très fins sans détériorer les autres parties. Ces machines utilisent souvent des têtes de polissage miniatures, des jets abrasifs contrôlés ou des brosses rotatives de très petite taille.

Dans une optique d’efficacité énergétique et environnementale, les machines modernes de finition cherchent également à minimiser l’utilisation d’eau et de produits chimiques, en optimisant les cycles de lavage et en recyclant les fluides utilisés. Certaines installations utilisent des systèmes fermés de filtration et de purification, limitant ainsi les rejets polluants.

La robotisation joue également un rôle grandissant dans les opérations de finition. Des bras robotisés équipés d’outils de polissage peuvent reproduire avec précision des gestes complexes sur des séries variées, offrant une flexibilité importante tout en réduisant la pénibilité et les risques liés à la manipulation des pièces.

Enfin, la traçabilité des opérations de finition est de plus en plus intégrée dans les systèmes de gestion de production. Chaque pièce peut ainsi être suivie à chaque étape, avec des données précises sur les paramètres de polissage appliqués, ce qui garantit une meilleure maîtrise qualité et une réactivité accrue en cas de problème.

Ces avancées permettent aux fabricants d’ustensiles en inox de proposer des produits à la fois esthétiquement irréprochables, durables et conformes aux exigences réglementaires strictes, tout en optimisant leurs coûts et leur impact environnemental.

Par ailleurs, la personnalisation des finitions devient un facteur clé de différenciation sur le marché des ustensiles de cuisine. Grâce aux machines de polissage avancées et aux technologies numériques, il est désormais possible de proposer des surfaces aux textures variées — du fini miroir ultra brillant au satiné doux, voire des effets décoratifs comme le brossé directionnel ou le sablé. Ces finitions personnalisées permettent aux marques de se démarquer et de répondre aux attentes esthétiques des consommateurs.

Les innovations en matière de revêtements complémentaires, appliqués après polissage, viennent aussi renforcer la durabilité des surfaces. Certains procédés déposent des couches fines protectrices invisibles qui augmentent la résistance aux rayures, aux taches et facilitent le nettoyage, sans altérer l’aspect ni la sécurité alimentaire des ustensiles.

Du point de vue ergonomique, les machines de finition évoluent pour permettre des ajustements précis selon la forme spécifique des pièces. Par exemple, les polisseuses à axes multiples peuvent suivre des trajectoires complexes pour traiter uniformément les formes courbes ou anguleuses, garantissant ainsi une finition homogène sur toute la surface.

Dans les ateliers modernes, la coordination entre les machines de découpe, de formage et de finition est pilotée par des systèmes d’automatisation intégrés, qui optimisent la gestion des flux et la synchronisation des opérations. Cette organisation minimise les temps d’attente et permet une production plus fluide et adaptable.

Enfin, les considérations liées à la sécurité des opérateurs restent primordiales. Les machines de finition sont équipées de protections mécaniques, de systèmes d’aspiration des poussières et des particules abrasives, ainsi que de dispositifs de contrôle pour éviter les accidents liés aux mouvements rapides ou aux outils rotatifs.

En résumé, les machines de finition et polissage d’ustensiles ne cessent d’évoluer pour combiner haute qualité, flexibilité, sécurité et respect de l’environnement, répondant ainsi aux exigences toujours plus élevées de l’industrie et des consommateurs.

Dans cette continuité, les efforts de recherche portent également sur l’amélioration des matériaux abrasifs utilisés dans les machines de polissage. Le développement de nouvelles formulations d’abrasifs plus efficaces et durables permet de réduire la fréquence de leur remplacement, diminuant ainsi les coûts opérationnels et l’impact environnemental. Ces abrasifs innovants, parfois à base de microbilles ou de composés composites, offrent une meilleure homogénéité dans la finition et une usure plus progressive.

Par ailleurs, la gestion des déchets générés par les opérations de polissage est un aspect crucial. Les installations modernes intègrent des systèmes de collecte et de traitement des résidus métalliques, des particules abrasives usées et des eaux de rinçage. Ces systèmes favorisent le recyclage des matériaux, contribuant à une production plus circulaire et responsable.

Sur le plan technologique, la réalité augmentée (RA) commence à être utilisée pour assister les opérateurs dans les phases de réglage, de maintenance et de contrôle qualité des machines de finition. Grâce à des lunettes ou des écrans spécifiques, les techniciens peuvent visualiser en temps réel les paramètres de la machine, recevoir des instructions pas à pas, et détecter plus facilement les anomalies.

La formation des équipes est également facilitée par ces outils numériques, accélérant la montée en compétences et assurant une meilleure maîtrise des processus complexes de polissage.

Enfin, l’intégration de ces machines dans des systèmes de production intelligents permet d’optimiser la consommation énergétique globale. Des algorithmes adaptent la vitesse, la pression et la durée des opérations en fonction des caractéristiques spécifiques de chaque lot de pièces, réduisant ainsi les gaspillages tout en garantissant une qualité constante.

Ainsi, la finition et le polissage d’ustensiles bénéficient d’une transformation profonde portée par l’innovation technologique, la durabilité et la montée en compétence humaine, assurant à la fois performance industrielle et excellence produit.

Systèmes de soudage pour ustensiles de cuisine

Les systèmes de soudage pour ustensiles de cuisine sont essentiels pour assembler les différentes pièces en métal, notamment en inox, afin de garantir la solidité, l’étanchéité et l’esthétique des produits finis. Ces systèmes doivent répondre à des critères stricts en termes de qualité, de résistance mécanique, de sécurité alimentaire et d’apparence.

Le soudage TIG (Tungsten Inert Gas), ou soudage à l’arc sous gaz inerte, est la technique la plus couramment utilisée pour assembler les ustensiles en inox. Ce procédé offre une grande précision et un contrôle optimal de la zone de soudure grâce à une torche à électrode en tungstène non consommable. Le gaz inerte (argon ou mélange argon-hélium) protège la soudure de l’oxydation et permet d’obtenir des cordons propres, nets et résistants à la corrosion, indispensables pour les ustensiles destinés à un usage alimentaire.

Le soudage MIG/MAG (Metal Inert Gas / Metal Active Gas) est aussi employé, notamment pour les pièces plus épaisses ou dans les cas où la vitesse de soudage doit être élevée. Ce procédé utilise un fil-électrode consommable et un gaz protecteur. Bien qu’il soit plus rapide, il offre généralement une finition moins fine que le TIG, ce qui peut nécessiter des opérations supplémentaires de polissage.

Le soudage par résistance, utilisé principalement pour des assemblages simples comme la fixation de poignées ou d’éléments de renfort, repose sur la génération de chaleur par passage de courant électrique entre deux électrodes. Ce procédé est rapide et bien adapté aux grandes séries, mais il est limité à des pièces fines et des assemblages plats.

Pour certaines applications spécifiques, comme les soudures invisibles ou les soudures sur des formes complexes, les technologies laser de soudage commencent à être adoptées. Elles offrent une grande précision, une pénétration contrôlée et une zone affectée par la chaleur très réduite, ce qui minimise les déformations et les modifications des propriétés mécaniques du matériau.

Les systèmes de soudage modernes sont souvent intégrés dans des lignes automatisées, avec des robots capables de positionner les pièces et d’exécuter les soudures selon des programmes précis. Cela assure une répétabilité élevée, une qualité constante, et une sécurité améliorée pour les opérateurs.

Enfin, le contrôle qualité des soudures est crucial : des systèmes de contrôle non destructif (par ultrasons, ressuage ou inspection visuelle automatisée) sont utilisés pour détecter tout défaut pouvant compromettre la solidité ou l’étanchéité des ustensiles.

Ainsi, les systèmes de soudage pour ustensiles de cuisine combinent précision, rapidité, automatisation et respect des normes sanitaires pour produire des articles durables, sûrs et esthétiques.

Les systèmes de soudage pour ustensiles de cuisine ont également évolué vers une automatisation croissante, permettant d’augmenter la cadence de production tout en assurant une qualité constante. Les robots de soudage équipés de capteurs intelligents peuvent ajuster en temps réel les paramètres tels que la vitesse, la puissance ou la position de la torche, pour s’adapter aux variations minimes des pièces ou des matériaux. Cette flexibilité est essentielle pour garantir des soudures sans défauts, notamment sur des formes complexes ou des assemblages délicats comme les poignées ou les fonds emboutis.

Le soudage TIG robotisé est particulièrement apprécié pour sa précision et la qualité esthétique des soudures, qui nécessitent peu ou pas de retouches après assemblage. En complément, des dispositifs de refroidissement intégrés permettent de limiter la déformation thermique des pièces, conservant ainsi leur forme initiale et leurs propriétés mécaniques.

Par ailleurs, certains systèmes de soudage combinent plusieurs technologies, comme le soudage laser assisté par TIG, pour optimiser la pénétration et la qualité des cordons tout en accélérant le processus. Ces procédés hybrides se développent dans l’industrie des ustensiles haut de gamme où la finition et la résistance sont des critères primordiaux.

La gestion des gaz protecteurs est également optimisée : des systèmes de recyclage et de régulation fine réduisent la consommation d’argon et minimisent les coûts, tout en assurant une protection optimale des soudures contre l’oxydation.

La sécurité des opérateurs est une autre priorité, avec l’intégration de dispositifs de protection automatique, de systèmes d’extraction des fumées et de contrôle des émissions, garantissant un environnement de travail sain et conforme aux réglementations.

Enfin, la traçabilité des opérations de soudage est de plus en plus intégrée aux systèmes informatiques de production. Chaque soudure peut être enregistrée avec ses paramètres spécifiques, permettant un suivi précis pour la gestion de la qualité, la maintenance préventive et la gestion des lots.

Ces avancées technologiques font des systèmes de soudage un élément clé dans la fabrication d’ustensiles de cuisine, assurant la robustesse, la fiabilité et l’esthétique des produits finis tout en optimisant les coûts et la productivité.

En parallèle, l’émergence des procédés de soudage sans apport de métal, tels que le soudage par friction-malaxage (FSW), commence à intéresser certains fabricants d’ustensiles, notamment pour assembler des matériaux dissemblables ou pour limiter la déformation thermique. Ce procédé solide, utilisant un outil rotatif pour chauffer et plastifier localement les métaux sans les faire fondre, offre des soudures très résistantes avec peu de contraintes résiduelles. Bien que sa mise en œuvre soit encore relativement coûteuse, il présente un potentiel pour les produits nécessitant une grande fiabilité mécanique et une finition impeccable.

Le contrôle qualité continue d’évoluer avec l’intégration de systèmes automatisés de détection de défauts par vision artificielle et intelligence artificielle. Ces solutions permettent d’identifier en temps réel les défauts de soudure invisibles à l’œil nu, comme les porosités, les fissures ou les inclusions, et de rejeter automatiquement les pièces non conformes. Cette automatisation améliore considérablement la qualité globale des ustensiles tout en réduisant le besoin d’inspections manuelles longues et coûteuses.

Les logiciels de simulation assistée par ordinateur (CAO/FAO) sont également utilisés pour optimiser les séquences de soudage, anticiper les déformations et minimiser les tensions résiduelles. Cela permet de définir les paramètres les plus adaptés avant même la phase de production, réduisant les essais et accélérant la mise en fabrication.

Dans une logique d’économie circulaire, certains systèmes sont conçus pour faciliter le démontage des ustensiles en fin de vie grâce à des soudures spéciales ou des assemblages démontables. Cela facilite le recyclage des matériaux et la réutilisation des composants, répondant aux exigences croissantes de durabilité et de responsabilité environnementale.

Enfin, la formation continue des opérateurs et techniciens reste un facteur déterminant pour exploiter pleinement le potentiel des systèmes de soudage modernes. L’utilisation de simulateurs virtuels, de réalité augmentée et de programmes pédagogiques avancés permet d’assurer une maîtrise parfaite des techniques, garantissant ainsi la qualité et la sécurité des opérations.

Ces évolutions technologiques et organisationnelles contribuent à faire des systèmes de soudage un pilier fondamental dans la production d’ustensiles de cuisine robustes, esthétiques, durables et conformes aux standards les plus exigeants.

Par ailleurs, l’intégration des systèmes de soudage dans des lignes de production entièrement automatisées contribue à une meilleure cohérence et à une productivité accrue. Les cellules de soudage robotisées peuvent être synchronisées avec les étapes précédentes comme la découpe, le formage et l’usinage, permettant un enchaînement fluide des opérations sans intervention humaine. Cette automatisation réduit les risques d’erreurs et diminue les coûts liés à la main-d’œuvre, tout en garantissant une qualité de soudure constante.

Le développement de solutions modulaires permet également aux fabricants d’adapter rapidement leurs installations aux nouvelles séries ou modèles d’ustensiles. Les postes de soudage peuvent être reconfigurés ou équipés d’outils interchangeables, ce qui accroît la flexibilité de la production et réduit les temps d’arrêt.

En ce qui concerne la maintenance, les systèmes de soudage modernes intègrent des dispositifs de diagnostic en temps réel qui surveillent l’état des consommables, la stabilité des arcs et la température des composants critiques. Ces fonctionnalités facilitent la maintenance prédictive, limitent les pannes imprévues et optimisent la durée de vie des équipements.

Les exigences réglementaires liées à la sécurité alimentaire renforcent également le rôle des systèmes de soudage dans la garantie de la conformité des ustensiles. Les soudures doivent être exemptes de défauts susceptibles de retenir des résidus alimentaires ou de favoriser la corrosion. Les technologies avancées assurent une parfaite étanchéité et une finition lisse, répondant ainsi aux normes sanitaires les plus strictes.

Enfin, dans un contexte industriel où la personnalisation et la réactivité sont de plus en plus demandées, les systèmes de soudage intelligents permettent d’adapter rapidement les paramètres pour répondre à des commandes variées, de petites séries ou des produits sur mesure. Cette capacité à conjuguer qualité, rapidité et flexibilité constitue un avantage concurrentiel majeur pour les fabricants d’ustensiles de cuisine.

Ainsi, les systèmes de soudage constituent une composante essentielle de la chaîne de fabrication, alliant innovation technologique, maîtrise des coûts et exigences de qualité pour répondre aux défis actuels et futurs du secteur.

Dans cette perspective, l’adoption croissante de l’Internet industriel des objets (IIoT) dans les systèmes de soudage ouvre de nouvelles possibilités pour la collecte de données en temps réel et l’optimisation des processus. Les machines connectées transmettent des informations sur leur état de fonctionnement, la qualité des soudures et la consommation des consommables à des plateformes centralisées. Ces données peuvent être analysées pour identifier des tendances, anticiper les besoins de maintenance et améliorer continuellement les paramètres de soudage.

Les technologies de réalité virtuelle (RV) et réalité augmentée (RA) sont également utilisées pour la formation et l’assistance à distance. Les opérateurs peuvent ainsi se former sur des simulateurs réalistes ou recevoir un support technique instantané via des lunettes connectées, ce qui réduit les erreurs et accélère la résolution des problèmes.

Par ailleurs, la conception des machines de soudage évolue vers des systèmes plus compacts, modulaires et écoénergétiques, répondant aux exigences d’espace et de durabilité. La réduction de la consommation électrique et l’optimisation de l’utilisation des gaz protecteurs contribuent à diminuer l’empreinte environnementale des ateliers.

Le développement de nouveaux alliages d’acier inoxydable, plus résistants et adaptés à des procédés de soudage spécifiques, favorise également une meilleure performance des ustensiles. Ces innovations matérielles nécessitent des ajustements précis des paramètres de soudage, renforçant l’importance de systèmes de contrôle intelligents et adaptatifs.

Enfin, la conformité aux normes internationales telles que ISO 9001 pour la gestion de la qualité et ISO 22000 pour la sécurité alimentaire impose une traçabilité rigoureuse de chaque étape de fabrication, incluant les opérations de soudage. Les systèmes modernes intègrent donc des solutions de suivi numérique, garantissant la transparence et la fiabilité tout au long de la chaîne de production.

Ainsi, les systèmes de soudage pour ustensiles de cuisine s’inscrivent dans une dynamique d’innovation continue, combinant technologie, durabilité et maîtrise qualité pour répondre aux enjeux industriels et aux attentes des consommateurs.

Machines de fabrication d’ustensiles en aluminium

Les machines de fabrication d’ustensiles en aluminium sont spécialement conçues pour exploiter les propriétés particulières de ce métal léger, résistant à la corrosion et facilement formable. L’aluminium est largement utilisé pour la fabrication d’ustensiles de cuisine comme les casseroles, poêles, plats et moules, en raison de sa bonne conductivité thermique et de son poids réduit.

Le processus de fabrication commence généralement par la découpe de feuilles ou de plaques d’aluminium à l’aide de presses ou de machines de découpe laser. Ces équipements assurent une découpe précise des formes brutes, minimisant les déchets et garantissant la conformité aux dimensions requises.

Les opérations de formage sont réalisées avec des presses mécaniques ou hydrauliques équipées de matrices adaptées. Le formage par emboutissage profond est particulièrement utilisé pour créer des formes creuses comme les casseroles ou les moules. Cette technique consiste à pousser la tôle d’aluminium dans une matrice grâce à un poinçon, permettant d’obtenir des formes complexes avec une bonne régularité.

Pour certaines pièces, des procédés de moulage sous pression (die casting) peuvent être employés, notamment pour les poignées ou les accessoires. Ce procédé permet de produire des pièces aux formes précises et à la finition soignée, avec un haut niveau de répétabilité.

Les machines de soudage et d’assemblage dédiées à l’aluminium utilisent des technologies adaptées, comme le soudage TIG ou le soudage par friction-malaxage, pour garantir des assemblages robustes et résistants à la corrosion, indispensables pour la sécurité alimentaire et la durabilité des ustensiles.

La finition des pièces en aluminium fait appel à des machines de polissage, de brossage ou d’anodisation. L’anodisation est un traitement de surface électrochimique qui améliore la résistance à l’usure et à la corrosion tout en offrant la possibilité d’ajouter des colorations décoratives. Les lignes automatisées de finition intègrent souvent ces étapes, combinant nettoyage, polissage, anodisation et séchage.

Enfin, les machines de contrôle qualité vérifient la conformité dimensionnelle, l’étanchéité et l’aspect des ustensiles, assurant que chaque produit respecte les normes en vigueur.

Ainsi, les machines de fabrication d’ustensiles en aluminium allient précision, flexibilité et efficacité pour produire des articles légers, durables et esthétiques, répondant aux attentes des consommateurs modernes.

Les machines de fabrication d’ustensiles en aluminium bénéficient également de nombreuses avancées technologiques visant à améliorer la productivité tout en réduisant l’impact environnemental. L’intégration de systèmes automatisés permet une gestion optimale des matières premières, limitant les pertes et facilitant le recyclage des chutes d’aluminium. Ces systèmes de récupération sont essentiels, car l’aluminium est un matériau hautement recyclable, ce qui contribue à la durabilité globale du processus de fabrication.

Le formage assisté par robotique est de plus en plus courant, offrant une précision accrue lors des opérations d’emboutissage profond et de pliage. Les robots peuvent manipuler les pièces avec une grande dextérité, assurant un positionnement parfait et réduisant les défauts liés à la déformation. Cette automatisation accroît la répétabilité et la qualité des ustensiles tout en diminuant la pénibilité pour les opérateurs.

Par ailleurs, les innovations dans le domaine des presses hydrauliques et mécaniques permettent d’adapter plus facilement la pression et la vitesse de formage selon les caractéristiques spécifiques des alliages d’aluminium utilisés. Ceci est particulièrement important pour les alliages modernes qui combinent légèreté et résistance mécanique élevée, mais peuvent être plus sensibles aux contraintes de fabrication.

En matière de soudage, les procédés dédiés à l’aluminium ont été optimisés pour éviter les défauts typiques comme les porosités ou les fissures, souvent liés à la nature oxydante du métal. Les systèmes modernes contrôlent précisément les paramètres d’énergie et de gaz protecteur, et utilisent parfois des techniques hybrides combinant soudage TIG et laser pour améliorer la qualité des assemblages.

Le traitement de surface, en particulier l’anodisation, est souvent intégré dans des chaînes automatisées qui assurent une application homogène, un contrôle strict des épaisseurs de couche et une finition esthétique uniforme. L’anodisation peut aussi offrir des propriétés supplémentaires comme une meilleure résistance aux rayures ou des effets décoratifs colorés, ce qui répond à une demande croissante de personnalisation des ustensiles.

Les systèmes de contrôle en ligne équipés de caméras haute résolution et de capteurs ultrasons vérifient continuellement la qualité des pièces à chaque étape, détectant immédiatement tout défaut de forme, de soudure ou de finition. Cette surveillance proactive permet de réduire les rebuts et d’assurer la conformité aux normes industrielles et sanitaires.

Enfin, la modularité des machines et la flexibilité des lignes de production permettent aux fabricants de répondre rapidement à l’évolution des tendances du marché et aux demandes spécifiques des clients, qu’il s’agisse de petites séries personnalisées ou de grandes productions standardisées.

Ainsi, la fabrication d’ustensiles en aluminium repose sur un équilibre subtil entre technologie avancée, efficacité industrielle et respect des exigences environnementales et qualitatives, garantissant des produits fiables, légers et attractifs pour les consommateurs.

Les innovations récentes dans la fabrication d’ustensiles en aluminium incluent également l’utilisation de procédés de formage à froid et de laminage avancé, qui améliorent la résistance mécanique des pièces sans altérer leur légèreté. Ces techniques permettent de renforcer certaines zones stratégiques des ustensiles, comme les bords ou les zones de fixation, pour une meilleure durabilité en usage quotidien.

Les technologies d’impression 3D métallique commencent aussi à être explorées pour la fabrication de prototypes ou de pièces spécifiques, notamment des accessoires ou des éléments aux formes complexes difficiles à obtenir par formage traditionnel. Cette approche permet une grande liberté de conception, une réduction des temps de développement, et une personnalisation poussée.

L’aspect énergétique est un autre point clé : les machines modernes sont conçues pour réduire leur consommation électrique et optimiser l’utilisation des ressources. Par exemple, les presses hydrauliques à récupération d’énergie réinjectent une partie de l’énergie lors de la phase de retour, tandis que les systèmes de gestion intelligente adaptent la puissance en fonction de la charge réelle.

En termes de sécurité et d’ergonomie, les ateliers de fabrication intègrent des dispositifs de protection avancés pour les opérateurs, incluant des capteurs de présence, des barrières immatérielles et des systèmes d’arrêt d’urgence accessibles. Ces mesures garantissent un environnement de travail sûr, limitant les risques liés à la manipulation des machines lourdes et des outils tranchants.

L’amélioration continue de la chaîne logistique et de la traçabilité des matériaux contribue également à la qualité finale des ustensiles. Les fabricants utilisent des systèmes numériques pour suivre chaque lot d’aluminium, depuis la matière première jusqu’au produit fini, assurant transparence et conformité aux normes environnementales et sanitaires.

Enfin, les attentes des consommateurs en matière de design, de fonctionnalité et de durabilité poussent les fabricants à innover constamment. Les machines de fabrication d’ustensiles en aluminium évoluent donc dans un contexte où la flexibilité, la qualité et le respect de l’environnement sont devenus des critères incontournables, assurant ainsi la compétitivité des produits sur le marché mondial.

Par ailleurs, la digitalisation croissante des ateliers de fabrication d’ustensiles en aluminium favorise une meilleure intégration des processus grâce à la mise en place de systèmes MES (Manufacturing Execution System). Ces plateformes permettent de centraliser les données de production, d’optimiser les flux de travail et de faciliter la communication entre les différentes étapes, depuis la réception des matières premières jusqu’au conditionnement final. Cette approche améliore la réactivité face aux variations de la demande et la gestion des ressources.

La maintenance prédictive est un autre aspect clé rendu possible par la collecte continue de données via capteurs intégrés aux machines. En surveillant en temps réel l’état des équipements, les équipes techniques peuvent anticiper les pannes, planifier les interventions au moment opportun et éviter les arrêts non planifiés, ce qui augmente la disponibilité et la performance des installations.

Le développement durable guide également la conception des machines, avec une attention particulière portée à la réduction des émissions polluantes et à la limitation des déchets. Les ateliers tendent à adopter des systèmes de traitement des eaux usées, des filtres à poussières performants et des circuits fermés pour les fluides de refroidissement, garantissant un impact environnemental maîtrisé.

Enfin, l’essor des certifications écologiques et sociales, comme les labels environnementaux ou les normes de responsabilité sociale (ISO 14001, SA8000), incite les fabricants à intégrer ces critères dès la conception et l’exploitation des machines, pour répondre aux attentes croissantes des consommateurs et des marchés internationaux.

Ces évolutions technologiques et organisationnelles placent la fabrication d’ustensiles en aluminium au cœur d’une industrie moderne, agile et responsable, capable de conjuguer performance, qualité et respect des enjeux environnementaux.

De plus, l’essor des matériaux composites et des alliages hybrides commence à influencer les machines de fabrication d’ustensiles en aluminium. Certains fabricants explorent des combinaisons d’aluminium avec d’autres matériaux légers, comme des couches de polymères ou des revêtements céramiques, afin d’améliorer les performances thermiques, la résistance à l’usure et la facilité d’entretien des ustensiles. Ces innovations nécessitent des équipements adaptés capables de gérer des procédés de collage, de stratification ou de traitement thermique spécifiques.

Par ailleurs, la personnalisation de masse devient une tendance forte dans le secteur. Les machines de fabrication intègrent désormais des systèmes modulaires et programmables permettant de modifier rapidement les formes, les dimensions ou les finitions, en fonction des commandes spécifiques des clients. Cette flexibilité technologique permet de répondre à une demande croissante pour des produits uniques ou en petites séries, sans sacrifier l’efficacité industrielle.

L’intelligence artificielle (IA) joue aussi un rôle croissant dans l’optimisation des processus. En analysant les données issues des machines et des contrôles qualité, les algorithmes peuvent recommander des ajustements automatiques des paramètres de production, anticiper les défauts potentiels et optimiser les cycles de fabrication pour maximiser la productivité et la qualité.

Enfin, l’intégration de la réalité augmentée (RA) dans les opérations de maintenance et de formation facilite l’assistance technique à distance, réduit les temps d’arrêt et améliore la montée en compétences des opérateurs, même sur des machines complexes.

Toutes ces avancées contribuent à faire des machines de fabrication d’ustensiles en aluminium des outils polyvalents, intelligents et respectueux de l’environnement, capables de répondre aux défis industriels actuels tout en offrant aux consommateurs des produits innovants, durables et adaptés à leurs besoins.

Équipements de pliage et découpe pour ustensiles

Les équipements de pliage et découpe jouent un rôle fondamental dans la fabrication d’ustensiles de cuisine, permettant de transformer les feuilles de métal en formes précises et adaptées aux besoins fonctionnels et esthétiques des produits finis. Ces équipements doivent être à la fois précis, rapides et capables de traiter divers matériaux, tels que l’acier inoxydable, l’aluminium ou d’autres alliages.

Les machines de découpe utilisées pour les ustensiles incluent principalement les presses à découper, les cisailles guillotine et les découpeuses laser. Les presses à découper, souvent équipées de matrices spécifiques, permettent de découper rapidement des formes répétitives à partir de feuilles métalliques, avec une grande précision dimensionnelle. Les cisailles guillotine sont utilisées pour les découpes droites et offrent une grande robustesse, particulièrement adaptées aux opérations de préparation de matière première.

Les découpeuses laser, quant à elles, offrent une flexibilité exceptionnelle. Grâce à un faisceau laser focalisé, elles peuvent découper des formes complexes avec des contours très nets et sans bavure, tout en minimisant la zone affectée par la chaleur. Cela est particulièrement utile pour des pièces aux designs sophistiqués ou pour des matériaux sensibles.

En ce qui concerne le pliage, les presses plieuses hydrauliques ou mécaniques sont les équipements de référence. Elles permettent de plier les feuilles métalliques selon des angles précis, avec un contrôle fin de la pression et de la vitesse. Les outils interchangeables, comme les matrices de différentes formes, offrent une grande variété de possibilités pour réaliser des plis droits, en U, en V, ou encore des courbures plus complexes.

Les équipements modernes intègrent souvent des systèmes de commande numérique (CNC) qui pilotent les mouvements avec une grande exactitude. Ces commandes permettent de programmer des séquences de pliage multiples, automatisant les processus et garantissant une répétabilité optimale, essentielle pour la production en série.

Pour certaines applications, des machines de pliage robotisées sont utilisées. Ces robots peuvent manipuler les pièces lourdes ou encombrantes, effectuer des opérations de pliage complexes et assurer un positionnement parfait, tout en améliorant la sécurité des opérateurs.

Enfin, la combinaison des opérations de découpe et de pliage dans des cellules de production intégrées permet d’optimiser les flux de fabrication, de réduire les temps de cycle et d’assurer une meilleure cohérence dimensionnelle entre les différentes étapes.

Ainsi, les équipements de pliage et découpe constituent des éléments clés dans la transformation des matériaux en ustensiles fonctionnels, précis et esthétiques, adaptés aux exigences croissantes du marché.

Ces équipements de pliage et découpe bénéficient également d’importantes avancées technologiques visant à améliorer leur performance, leur précision et leur adaptabilité. Les systèmes de commande numérique évoluent vers des interfaces plus intuitives, intégrant des logiciels de simulation permettant d’anticiper les déformations et les contraintes liées aux opérations, ce qui réduit significativement les essais et les rebuts. Ces logiciels aident également à optimiser l’agencement des découpes dans les feuilles métalliques, maximisant ainsi l’utilisation de la matière première et diminuant les déchets.

L’intégration de capteurs intelligents et de systèmes de vision assistée permet un contrôle en temps réel des opérations, détectant les écarts par rapport aux paramètres programmés, les défauts de pliage ou de découpe, et déclenchant automatiquement des ajustements ou des alertes pour intervenir rapidement. Cette surveillance contribue à maintenir un niveau élevé de qualité tout en limitant les pertes.

Par ailleurs, les machines de pliage modernes peuvent intégrer des fonctions de contre-poinçonnage pour éviter les déformations indésirables lors du pliage de pièces fines ou de formes complexes. Ces systèmes garantissent une meilleure stabilité et un aspect final plus esthétique des ustensiles.

Le développement des équipements robotisés dédiés au pliage et à la découpe offre une flexibilité accrue, notamment dans la gestion des petites séries ou des produits personnalisés. Les robots équipés de pinces adaptatives peuvent saisir et positionner les pièces avec une grande précision, tout en réduisant les temps de manipulation et les risques d’erreurs humaines.

L’automatisation complète des postes de pliage et découpe s’inscrit souvent dans des lignes de production intégrées, où chaque machine communique avec la suivante via des systèmes de supervision centralisés. Cette organisation optimise la synchronisation des opérations, réduit les temps d’arrêt et facilite la traçabilité des pièces tout au long du processus.

Enfin, la conception des équipements prend de plus en plus en compte les aspects ergonomiques et de sécurité, avec des dispositifs de protection avancés, des commandes sécurisées et des interfaces conviviales. Ces améliorations garantissent un environnement de travail sûr et efficace, limitant la fatigue des opérateurs et les risques d’accidents.

Grâce à ces innovations, les équipements de pliage et découpe permettent de produire des ustensiles de cuisine de haute qualité, répondant aux exigences techniques, esthétiques et économiques actuelles, tout en offrant une grande souplesse face aux évolutions du marché.

Les progrès dans les matériaux utilisés pour la fabrication des outils de découpe et de pliage contribuent également à améliorer la durabilité et la performance des machines. L’utilisation d’aciers à haute résistance, traités thermiquement, ainsi que de revêtements spécialisés augmente la résistance à l’usure, réduit les temps d’entretien et assure une qualité constante des opérations, même sur des volumes élevés.

De plus, l’émergence des technologies de découpe par jet d’eau haute pression permet de découper les matériaux sans générer de chaleur, évitant ainsi les déformations thermiques et les modifications structurelles des métaux. Ce procédé est particulièrement adapté aux matériaux sensibles ou aux pièces nécessitant une grande précision dimensionnelle et une finition de haute qualité.

Les systèmes hybrides combinant différentes techniques de découpe, par exemple laser et jet d’eau, sont aussi en développement pour offrir une polyvalence accrue, permettant d’adapter le procédé au matériau et à la forme souhaitée.

Par ailleurs, la gestion intelligente de l’énergie des machines de pliage et découpe tend à se généraliser. Les technologies de récupération d’énergie, les moteurs à haut rendement et les commandes optimisées contribuent à réduire la consommation électrique, répondant ainsi aux enjeux environnementaux et économiques.

Dans le cadre des exigences croissantes en matière de personnalisation, les équipements modernes peuvent intégrer des modules de marquage laser ou d’impression numérique directement après la découpe ou le pliage. Ces solutions permettent d’apposer des logos, des codes-barres ou des indications techniques sans intervention supplémentaire, facilitant la traçabilité et la valorisation des produits finis.

Enfin, la formation des opérateurs s’adapte aux nouvelles technologies avec des outils numériques, des simulateurs et des supports interactifs, permettant une prise en main rapide et une maîtrise optimale des machines, garantissant ainsi une production efficace et sécurisée.

Ces évolutions technologiques renforcent la capacité des équipements de pliage et découpe à répondre aux défis actuels de l’industrie des ustensiles, combinant précision, efficacité, flexibilité et durabilité.

L’intégration de l’intelligence artificielle dans les équipements de pliage et découpe transforme également la manière dont ces machines fonctionnent et interagissent avec les opérateurs. Grâce à des algorithmes d’apprentissage automatique, les systèmes peuvent analyser les données historiques et en temps réel pour optimiser les paramètres de coupe et de pliage, anticiper les usures des outils, et adapter automatiquement les réglages pour maintenir une qualité constante, même en cas de variations dans la matière première.

Cette automatisation intelligente contribue à réduire les déchets, à minimiser les défauts et à augmenter la productivité globale des lignes de production. Par ailleurs, elle permet de faciliter la maintenance prédictive, en alertant les équipes techniques avant qu’un problème ne survienne, ce qui limite les interruptions non planifiées.

Les interfaces homme-machine (IHM) évoluent aussi vers des plateformes plus conviviales et interactives, souvent équipées d’écrans tactiles et d’assistants virtuels qui guident les opérateurs pas à pas, réduisant ainsi les erreurs et accélérant les cycles de production. Ces interfaces peuvent être connectées à des systèmes de gestion de production (ERP, MES), assurant une meilleure coordination entre les différentes phases de fabrication.

Sur le plan environnemental, les fabricants de machines investissent dans le développement de solutions plus écologiques, utilisant des fluides de coupe biodégradables, réduisant les émissions sonores et intégrant des systèmes de recyclage des déchets métalliques issus de la découpe.

Enfin, la modularité des équipements permet d’ajouter ou de retirer facilement des modules en fonction des besoins, rendant les installations évolutives et adaptées à des productions variables, qu’il s’agisse de grandes séries ou de fabrications personnalisées.

Ces innovations font des équipements de pliage et découpe des éléments stratégiques dans la chaîne de fabrication d’ustensiles, capables de répondre aux exigences de qualité, de flexibilité et de durabilité indispensables sur le marché actuel.

En complément, la tendance vers la production décentralisée et agile influence la conception des équipements de pliage et découpe. Les machines compactes et mobiles, conçues pour s’intégrer dans des ateliers de taille moyenne ou dans des cellules de production autonomes, deviennent de plus en plus populaires. Elles permettent de rapprocher la production du point de distribution ou de consommation, réduisant ainsi les délais logistiques et les coûts de stockage.

Ces équipements, souvent interconnectés via des réseaux industriels sécurisés, peuvent faire partie de systèmes de fabrication distribuée, où plusieurs unités collaborent en temps réel, partageant des données sur les commandes, les stocks, ou les performances de production. Cela permet une adaptation rapide aux variations de la demande et une gestion optimisée des ressources à l’échelle locale.