Machines à Souder Circulaires: L’expression “postes de soudage circulaire” peut désigner plusieurs choses selon le contexte, mais généralement, elle fait référence à des installations ou équipements de soudage conçus spécifiquement pour le soudage circulaire, c’est-à-dire sur des pièces de forme cylindrique ou circulaire, comme :

1. Postes de soudage rotatifs (ou positionneurs de soudage)

Ces équipements permettent de faire tourner la pièce à souder pendant que le poste de soudage reste fixe, ce qui est très pratique pour souder des tuyaux, réservoirs, brides, ou axes. Ils assurent une soudure régulière sur tout le pourtour.

2. Soudage automatique ou semi-automatique circulaire

Utilise un bras robotisé ou une torche montée sur un chariot qui suit une trajectoire circulaire autour de la pièce. Ce type de poste est courant dans :

- La fabrication de tuyauterie

- Les échangeurs de chaleur

- Les réservoirs sous pression

3. Types de soudure adaptés au circulaire :

- MIG/MAG

- TIG (surtout pour l’inox ou les soudures précises)

- Soudure à l’arc submergé (SAW) pour les gros diamètres

Exemple d’équipement de soudage circulaire :

- Positionneur à table tournante

- Tour de soudage automatique

- Rotateur de tuyaux

- Poste TIG avec système de suivi orbital

Les postes de soudage circulaire sont des équipements conçus pour réaliser des soudures sur des pièces de forme cylindrique, comme des tuyaux, des réservoirs ou des brides. L’idée est de faciliter le soudage autour d’un axe circulaire, en assurant une soudure uniforme et continue sur toute la circonférence de la pièce. On utilise souvent des positionneurs rotatifs qui font tourner la pièce pendant que la torche de soudage reste fixe, ou inversement, une torche automatisée suit une trajectoire circulaire autour de la pièce. Ces postes peuvent fonctionner en mode manuel, semi-automatique ou complètement automatique, selon le niveau de précision et de production recherché. Les procédés de soudage utilisés sont généralement le TIG pour les soudures fines et propres, le MIG/MAG pour la productivité, et l’arc submergé pour les grandes épaisseurs. Dans les industries comme la tuyauterie, la chaudronnerie ou la fabrication de cuves sous pression, ces postes sont essentiels pour garantir une qualité constante, réduire les temps de soudure et limiter les erreurs humaines. On peut aussi les équiper de systèmes de suivi automatique de la soudure, de contrôle de la pénétration, et de refroidissement pour les longues soudures circulaires. C’est une solution idéale quand il s’agit de produire à l’échelle industrielle avec des exigences de répétabilité élevées.

Ces postes de soudage circulaire sont essentiels dans des secteurs comme la fabrication de tuyaux, la construction de réservoirs sous pression, et la production d’échangeurs de chaleur. L’un des principaux avantages est la possibilité de souder de manière continue et régulière autour d’un cylindre ou d’une pièce ronde, ce qui est crucial pour des applications où l’étanchéité et la résistance à la pression sont vitales. Les positions de soudage circulaire peuvent être très variées, allant de machines simples où l’opérateur tient la torche manuellement, jusqu’à des systèmes complètement automatisés avec des robots qui déplacent la torche tout autour de la pièce.

Dans les systèmes automatisés, les positionneurs de soudage rotatifs jouent un rôle central. Ces dispositifs tournent lentement la pièce, permettant à la torche de suivre un parcours circulaire et de créer une soudure homogène, sans avoir besoin que l’opérateur manipule la pièce. Ce type de poste est particulièrement utile dans des environnements de production en série, où il est important de maintenir une consistance et une haute qualité de soudure. Ces positionneurs peuvent être équipés de dispositifs de contrôle qui ajustent la vitesse de rotation en fonction des besoins spécifiques du processus de soudage.

En ce qui concerne la technologie, les postes de soudage circulaire modernes peuvent inclure des systèmes de vision pour surveiller la qualité de la soudure, des capteurs de température pour contrôler la chaleur et éviter la surchauffe de la pièce, et des automates programmables pour assurer que le soudage suit un parcours précis et préalablement défini. Ces caractéristiques sont particulièrement importantes pour les matériaux sensibles, comme l’acier inoxydable, où une mauvaise gestion de la chaleur peut entraîner des défauts comme des fissures ou de la déformation.

Le type de procédé de soudage choisi dépend du matériau et des exigences du projet. Par exemple, dans les applications où l’aspect esthétique et la propreté de la soudure sont essentiels, le soudage TIG est souvent privilégié. Pour des applications industrielles à grande échelle, comme les lignes de production de tuyaux en acier, le soudage MIG/MAG est plus courant en raison de sa rapidité. Les systèmes à arc submergé sont également utilisés pour les grandes pièces, comme les réservoirs, grâce à leur capacité à souder des matériaux épais de manière rapide et efficace.

La flexibilité et la précision des postes de soudage circulaire font qu’ils sont souvent utilisés dans des projets complexes nécessitant des soudures longues, continues, ou autour de grandes pièces. Ils permettent de réduire le temps de travail, d’augmenter la sécurité en limitant les interventions manuelles, et d’obtenir des soudures de haute qualité avec une répétabilité élevée, ce qui est crucial dans les industries exigeantes, telles que l’aéronautique, l’énergie, ou la construction navale.

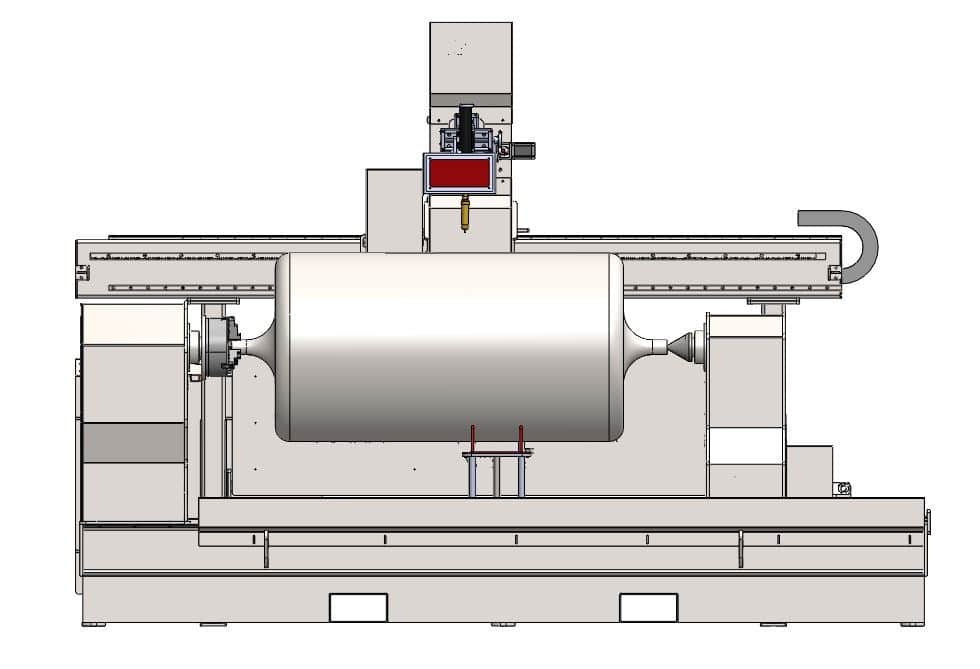

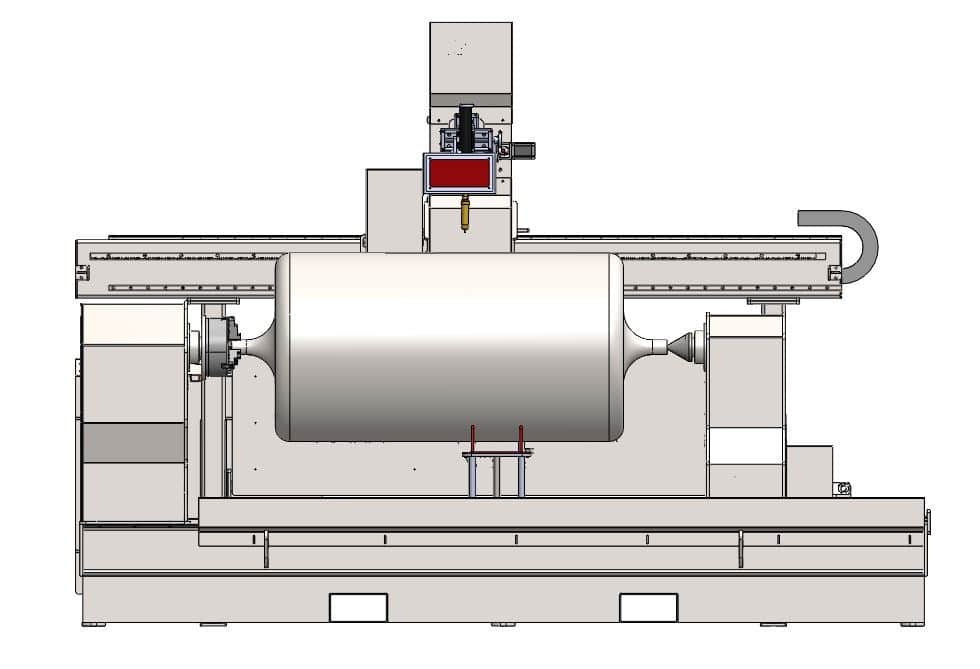

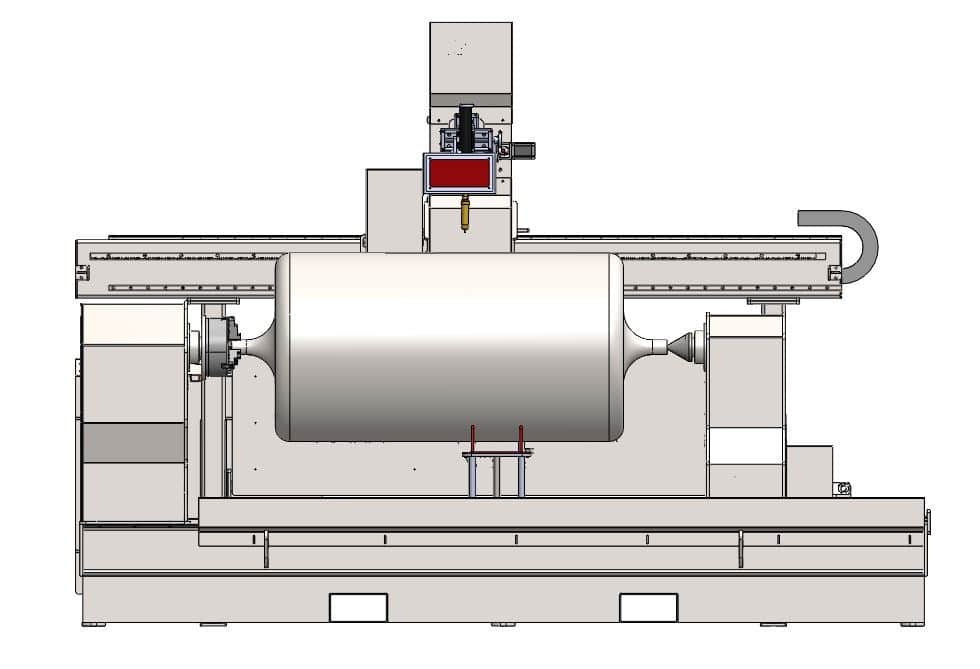

Machines de soudage à trajectoire circulaire

Les machines de soudage à trajectoire circulaire sont des équipements spécialement conçus pour réaliser des soudures sur des pièces de forme circulaire ou cylindrique, en suivant un trajet précis autour de la pièce à souder. Ces machines utilisent généralement une torche de soudage qui suit une trajectoire circulaire pour appliquer une soudure homogène tout autour de la pièce. Elles sont largement utilisées dans les industries où les pièces à souder ont une forme ronde, comme les tuyaux, réservoirs, échangeurs de chaleur, et dans la fabrication de diverses pièces métalliques.

Ces machines peuvent fonctionner de manière automatique, semi-automatique ou manuelle, selon le niveau de contrôle et de précision requis pour le projet. Voici quelques éléments clés concernant ces machines :

Fonctionnement des machines de soudage à trajectoire circulaire

Ces machines sont souvent équipées de dispositifs permettant de faire tourner la pièce pendant que la torche reste fixe ou bien de faire déplacer la torche autour de la pièce. La pièce peut être fixée sur un positionneur rotatif, ce qui permet un soudage continu autour de la circonférence de la pièce. Cela est particulièrement utile pour des applications nécessitant des soudures continues et régulières.

Types de machines

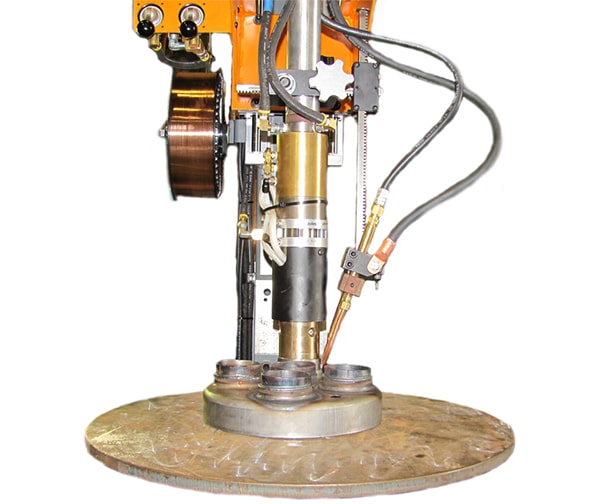

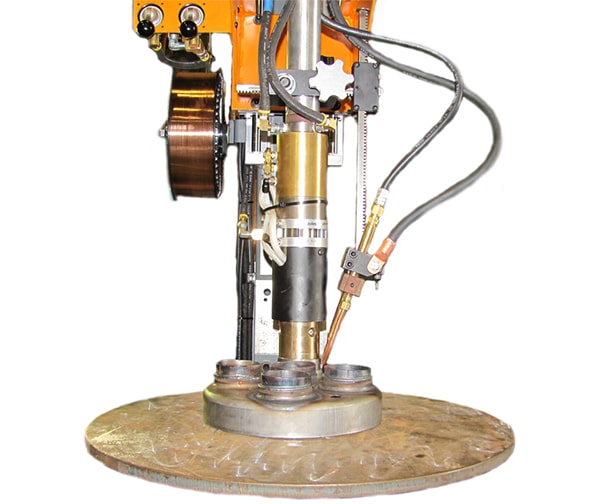

- Machines de soudage orbital : Ce sont des systèmes automatisés où une torche de soudage suit une trajectoire circulaire autour de la pièce, généralement utilisée pour le soudage de tubes et de tuyaux. La machine permet un contrôle précis de la soudure, avec des paramètres comme la vitesse de la torche, la chaleur, et la vitesse de rotation ajustés pour garantir une soudure homogène.

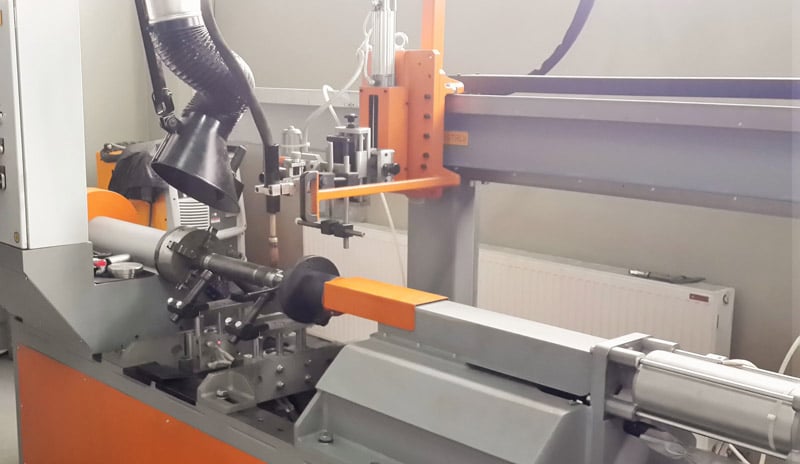

- Postes de soudage rotatifs : Ce type de machine fait tourner la pièce sur un axe horizontal ou vertical. Pendant ce temps, la torche de soudage reste stationnaire, et la rotation de la pièce assure que la soudure couvre toute la circonférence de la pièce de manière uniforme.

- Chariots de soudage à trajectoire circulaire : Dans ces systèmes, un chariot motorisé fait déplacer une torche de soudage tout autour de la pièce à souder. Ces machines sont souvent utilisées dans les applications où la pièce est trop grande pour être manipulée facilement, ou quand une grande précision est requise.

Avantages des machines de soudage à trajectoire circulaire

- Précision : Elles permettent d’obtenir des soudures de haute qualité, avec une pénétration et une homogénéité régulières sur toute la circonférence.

- Efficacité : Elles permettent d’optimiser les temps de production en réduisant les manipulations manuelles.

- Automatisation : Les modèles automatisés peuvent réduire l’intervention humaine, ce qui est particulièrement utile dans les environnements de production de masse.

- Réduction des défauts : L’automatisation et la constance du processus de soudage permettent de minimiser les erreurs humaines, réduisant ainsi le risque de défauts comme des pores, des fissures ou des inclusions.

Applications des machines de soudage à trajectoire circulaire

- Fabrication de tuyaux : Elles sont largement utilisées pour le soudage de tuyaux métalliques, où une soudure continue et régulière est nécessaire.

- Construction de réservoirs : Dans la production de réservoirs sous pression, ces machines assurent que la soudure sur toute la circonférence de la pièce soit robuste et sans défauts.

- Fabrication d’échangeurs thermiques : Les machines à trajectoire circulaire sont utilisées pour assembler des tuyaux et des plaques métalliques dans des échangeurs thermiques, où les exigences de qualité sont très strictes.

Technologies et procédés associés

- Soudage TIG orbital : Utilisé pour des soudures fines et propres, notamment dans l’industrie alimentaire, pharmaceutique, ou aéronautique.

- Soudage MIG/MAG : Utilisé pour des soudures plus rapides, notamment pour des applications industrielles lourdes.

- Soudage à l’arc submergé (SAW) : Utilisé pour des épaisseurs de matériaux importantes, notamment pour les réservoirs et structures métalliques lourdes.

Ces machines peuvent être équipées de systèmes de contrôle avancés, comme des capteurs pour ajuster la vitesse de la torche ou de la pièce en temps réel, ainsi que des systèmes de surveillance de la qualité pour s’assurer que chaque soudure respecte les spécifications requises.

En résumé, les machines de soudage à trajectoire circulaire sont essentielles pour des applications de haute précision, garantissant des soudures fiables et homogènes sur des pièces circulaires ou cylindriques. Elles sont largement utilisées dans les industries lourdes et de transformation du métal, où la consistance et la répétabilité des soudures sont cruciales.

Les machines de soudage à trajectoire circulaire sont des équipements utilisés pour souder des pièces de forme circulaire en permettant à la torche de suivre un trajet précis autour de la pièce ou en faisant tourner la pièce elle-même. Elles sont essentielles dans des secteurs comme la fabrication de tuyaux, de réservoirs ou d’échangeurs thermiques. Ces machines peuvent être orbitales, rotatives, ou utiliser des chariots motorisés pour déplacer la torche autour de la pièce. Elles assurent des soudures continues, homogènes et de haute qualité, tout en réduisant les erreurs humaines et en augmentant l’efficacité de production. Elles sont adaptées à des procédés comme le TIG, le MIG/MAG, ou l’arc submergé, selon les besoins en termes de vitesse et de type de matériau.

Les machines de soudage à trajectoire circulaire sont spécialement conçues pour réaliser des soudures autour de pièces de forme circulaire ou cylindrique, ce qui est courant dans de nombreuses industries où ces types de pièces sont fréquents. Ce type de machine peut suivre une trajectoire circulaire précise, soit en faisant tourner la pièce, soit en déplaçant la torche de soudage tout autour de la pièce. Ces machines sont essentielles pour garantir des soudures homogènes et régulières, particulièrement dans des applications où l’intégrité et la qualité de la soudure sont critiques, telles que la fabrication de tuyaux, de réservoirs, d’échangeurs thermiques ou de composants métalliques complexes.

Le processus peut être effectué à l’aide de plusieurs types de machines, chacune adaptée à différents types de soudures et applications :

1. Machines Orbitales

Les machines de soudage orbital sont souvent utilisées pour des applications spécifiques où la précision est essentielle. Dans ces systèmes, une torche de soudage suit une trajectoire circulaire autour de la pièce, généralement avec un mouvement automatisé. Ce type de machine est très populaire dans des secteurs comme l’industrie pharmaceutique, l’aéronautique, et la fabrication de tuyaux en inox, où une qualité parfaite de la soudure est nécessaire. Ces machines permettent de maintenir un contrôle précis de la vitesse, de la chaleur, de la pression et de l’alimentation en fil de soudure, ce qui garantit une soudure uniforme et de haute qualité sur toute la circonférence de la pièce. Ce procédé est particulièrement efficace pour le soudage de tubes et de tuyaux de petit diamètre.

2. Postes de Soudage Rotatifs

Les postes de soudage rotatifs sont des systèmes dans lesquels la pièce elle-même est fixée à un positionneur rotatif, qui la fait tourner pendant que la torche de soudage reste fixe. Cette rotation permet de souder la pièce sur toute sa circonférence de manière continue et homogène. Ce type de soudage est couramment utilisé pour des applications plus lourdes, comme le soudage de réservoirs, de cuves ou de grandes structures cylindriques. La rotation de la pièce permet d’éviter des distorsions ou des déformations dues à une chaleur excessive concentrée à un seul endroit, assurant une souplesse et une uniformité dans l’application de la soudure.

3. Chariots de Soudage à Trajectoire Circulaire

Les chariots de soudage permettent de déplacer la torche de soudage autour de la pièce. Le chariot peut être programmé pour suivre un parcours précis, et ce type de machine est généralement plus flexible en termes de conception, car il peut s’adapter à différentes tailles et formes de pièces. Ce système est souvent utilisé dans les ateliers de soudage pour des pièces de plus grande taille, où il peut être plus pratique de déplacer la torche plutôt que de faire tourner la pièce entière. Ces chariots sont souvent utilisés pour le soudage de réservoirs, de conduits, et d’autres structures métalliques complexes.

Avantages des Machines à Trajectoire Circulaire

L’utilisation des machines de soudage à trajectoire circulaire présente plusieurs avantages importants, notamment :

- Précision et Uniformité : Le principal avantage est la précision de la soudure sur toute la circonférence de la pièce. Ces machines permettent d’obtenir une soudure homogène et régulière, ce qui est particulièrement important dans des applications où la qualité de la soudure est critique, comme dans les tuyaux sous pression ou les réservoirs de stockage.

- Gain de Temps et d’Efficacité : Ces machines augmentent l’efficacité en réduisant le temps de production. La capacité à souder la pièce pendant qu’elle est en rotation ou que la torche suit un parcours automatique permet de gagner du temps et d’éviter des interruptions inutiles pour repositionner la pièce.

- Réduction des Erreurs Humaines : Les machines automatiques ou semi-automatiques de soudage à trajectoire circulaire permettent de réduire considérablement le risque d’erreurs humaines, qui peuvent survenir lors du soudage manuel, comme les défauts de pénétration, les fissures, ou les inclusions de gaz. Elles permettent aussi de garantir que chaque soudure est exécutée selon les mêmes paramètres, ce qui est essentiel pour des applications de masse ou de haute précision.

- Adaptabilité à Divers Procédés de Soudage : Ces machines sont souvent compatibles avec plusieurs types de procédés de soudage, comme le TIG (Tungsten Inert Gas) pour des soudures de haute qualité et fines, le MIG/MAG (Metal Inert Gas / Metal Active Gas) pour des applications plus rapides et productives, ou l’arc submergé pour des épaisseurs de matériau importantes. Cette flexibilité permet d’adapter la machine à différents matériaux et exigences de production.

Applications des Machines de Soudage à Trajectoire Circulaire

Les machines de soudage à trajectoire circulaire sont utilisées dans des secteurs variés, où la fabrication de pièces métalliques cylindriques ou circulaires est courante. Parmi les principales applications, on trouve :

- Tuyauterie : Le soudage de tuyaux et de conduits dans des secteurs comme la chimie, l’énergie, ou le pétrole et gaz nécessite des soudures circulaires parfaites. Ces machines permettent de souder efficacement autour de la circonférence du tuyau, garantissant une haute qualité pour des applications sous pression.

- Réservoirs et Cuves : Les machines de soudage circulaire sont souvent utilisées pour assembler des réservoirs sous pression et des cuves de stockage, où des soudures fiables et résistantes à la pression sont essentielles.

- Échangeurs Thermiques : Dans la fabrication d’échangeurs thermiques, ces machines sont utilisées pour souder des tubes et des plaques métalliques, assurant une soudure propre et de haute qualité sur toute la circonférence de chaque composant.

- Industrie Automobile et Aéronautique : Ces machines sont également employées pour des composants métalliques de petite taille dans l’automobile et l’aéronautique, où des soudures de haute précision sont nécessaires pour maintenir l’intégrité structurelle.

Conclusion

Les machines de soudage à trajectoire circulaire jouent un rôle clé dans la production de pièces métalliques circulaires, garantissant des soudures homogènes, de haute qualité et adaptées aux exigences des industries modernes. Leur capacité à automatiser le processus de soudage améliore non seulement la productivité mais aussi la sécurité et la constance des résultats. En intégrant des technologies avancées comme la surveillance en temps réel de la qualité de la soudure et le contrôle des paramètres de soudage, ces machines représentent une solution idéale pour des applications allant du soudage de tubes fins aux grandes structures métalliques complexes.

Les machines de soudage à trajectoire circulaire sont essentielles dans des secteurs où la précision et l’uniformité des soudures sur des pièces circulaires ou cylindriques sont cruciales. Ces machines sont utilisées dans des applications variées, allant de la fabrication de tuyaux à la production de réservoirs sous pression, et jouent un rôle important dans des industries comme l’énergie, la pétrochimie, la construction navale, et bien d’autres.

Les principales machines utilisées pour ce type de soudage sont les machines orbitales, les postes de soudage rotatifs, et les chariots de soudage à trajectoire circulaire. Ces systèmes permettent de réaliser des soudures continues et homogènes, garantissant ainsi la résistance et l’étanchéité des composants. Les machines orbitales, par exemple, utilisent une torche qui suit un trajet circulaire autour de la pièce, ce qui permet de réaliser des soudures de haute précision, souvent utilisées pour des tuyaux et tubes dans des secteurs exigeants comme l’aéronautique ou l’industrie pharmaceutique. Les postes rotatifs, quant à eux, font tourner la pièce elle-même tout en maintenant la torche fixe, ce qui est particulièrement utile pour des composants plus grands ou lourds.

L’un des grands avantages de ces machines est leur capacité à réduire les erreurs humaines et à accélérer la production. En automatisant le processus de soudage, ces machines garantissent une qualité constante, ce qui est crucial pour des applications où la sécurité et la fiabilité des soudures sont primordiales, comme dans les réservoirs sous pression ou les échangeurs thermiques. L’utilisation d’un positionneur rotatif ou d’un chariot motorisé permet de s’adapter à différentes tailles de pièces et types de soudures, augmentant ainsi la flexibilité des systèmes.

Le soudage orbital, en particulier, est un procédé très précis où la torche suit un parcours circulaire autour de la pièce. Ce type de soudage est couramment utilisé pour les tuyaux en inox, les conduites de gaz ou de pétrole, et d’autres composants nécessitant une soudure propre et résistante. La capacité de ces machines à contrôler des variables comme la température et la vitesse de soudage en temps réel permet d’ajuster les paramètres afin d’obtenir des soudures de qualité optimale à chaque cycle.

Par ailleurs, ces machines peuvent être équipées de systèmes de contrôle sophistiqués, comme des capteurs de température et des dispositifs de surveillance de la qualité, permettant d’ajuster instantanément les paramètres pour assurer une soudure parfaite. De plus, ces équipements peuvent être intégrés à des lignes de production automatisées, réduisant ainsi le besoin d’intervention humaine et optimisant le temps de travail.

Les applications des machines de soudage à trajectoire circulaire sont vastes et comprennent :

- Le soudage de réservoirs sous pression, où une soudure homogène et robuste est nécessaire pour garantir l’intégrité du réservoir.

- La fabrication de conduites et de tuyaux, en particulier pour les systèmes qui transportent des liquides ou des gaz sous pression, où la sécurité est une priorité.

- La construction d’échangeurs thermiques, où la soudure circulaire permet de souder des tubes et des plaques métalliques avec une précision exceptionnelle, garantissant un échange thermique optimal.

En outre, l’utilisation de machines de soudage à trajectoire circulaire améliore non seulement la productivité mais aussi la sécurité des opérations de soudage. En remplaçant le travail manuel par des systèmes automatisés, il devient possible de réduire les risques d’erreurs, de défauts de soudure ou de blessures liées à la manipulation manuelle des équipements. De plus, ces machines permettent une répétabilité élevée, ce qui est essentiel pour les productions en série.

Enfin, l’intégration de technologies de pointe comme des systèmes de vision ou des contrôles en temps réel de la soudure permet d’augmenter encore la qualité des soudures réalisées. Ces systèmes de surveillance peuvent détecter instantanément tout défaut ou irrégularité dans la soudure et ajuster automatiquement les paramètres pour y remédier, garantissant ainsi des soudures parfaites sur de longues séries de production.

En somme, les machines de soudage à trajectoire circulaire sont des outils indispensables pour des industries où la précision, la sécurité et la fiabilité des soudures sont cruciales. Grâce à leur capacité à automatiser et contrôler le processus de soudage, elles jouent un rôle central dans la fabrication de pièces métalliques complexes et dans des applications où la qualité des soudures doit être irréprochable.

Les machines automatiques de soudage circulaire sont des équipements avancés qui permettent de réaliser des soudures sur des pièces circulaires ou cylindriques de manière entièrement automatisée. Ces machines sont utilisées dans des environnements industriels où la production en série et la précision des soudures sont essentielles, notamment dans des secteurs tels que la fabrication de tuyaux, la construction de réservoirs sous pression, l’aéronautique, et la production d’échangeurs thermiques. L’objectif principal de ces machines est de garantir des soudures de haute qualité, homogènes et continues, tout en réduisant les interventions humaines et en optimisant les processus de production.

Fonctionnement des Machines Automatiques de Soudage Circulaire

Les machines automatiques de soudage circulaire utilisent des technologies sophistiquées pour souder autour de la circonférence d’une pièce cylindrique. Ce soudage peut être réalisé selon deux principaux principes :

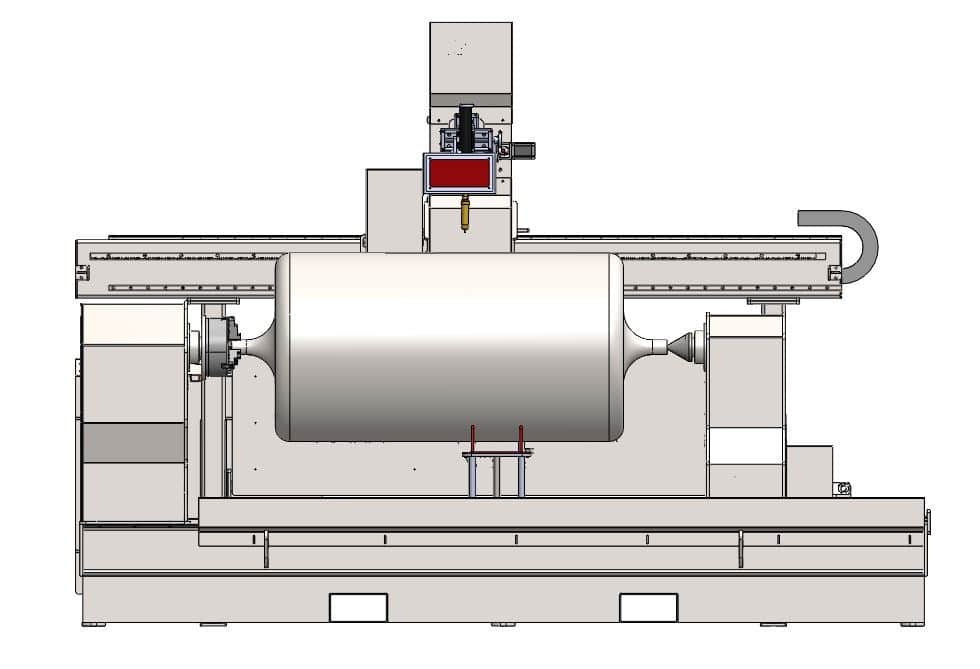

- Rotation de la pièce : La pièce à souder est placée sur un positionneur rotatif ou un tour de soudage. Celui-ci fait tourner la pièce autour de son propre axe pendant que la torche de soudage reste fixe. Cela permet à la torche de suivre une trajectoire circulaire tout autour de la pièce. Ce système est idéal pour les pièces de grande taille ou lourdes, comme les réservoirs, les tuyaux et les cylindres.

- Mouvement de la torche : Dans certains systèmes, la torche de soudage se déplace autour de la pièce en suivant un parcours circulaire, ce qui est souvent utilisé dans les applications de soudures orbitales ou pour des tuyaux et des tubes de plus petit diamètre. La machine ajuste automatiquement la vitesse de la torche et le déplacement autour de la pièce pour garantir une soudures continue et homogène.

Ces machines sont généralement contrôlées par des systèmes automatisés, qui assurent un contrôle constant des paramètres de soudage (tels que la vitesse, la température, le courant de soudage, et l’alimentation en fil de soudure). L’automatisation permet de réduire les risques d’erreurs humaines et d’assurer une répétabilité et une qualité constantes.

Types de Machines Automatiques de Soudage Circulaire

Les machines de soudage circulaire automatiques peuvent être classées en fonction de leurs technologies et de leur mode de fonctionnement :

1. Machines de Soudage Orbital Automatiques

Les machines de soudage orbital sont spécifiquement conçues pour effectuer des soudures circulaires sur des pièces telles que des tuyaux, des tubes ou des joints de conduits. Dans un système orbital, la torche de soudage suit un chemin circulaire autour de la pièce. Ce type de machine est particulièrement adapté aux soudures de haute précision et est couramment utilisé dans des applications industrielles exigeantes, comme l’industrie pharmaceutique, l’aéronautique, et la construction de réservoirs sous pression.

Les machines orbitales peuvent être dotées de systèmes de suivi de la qualité qui contrôlent en temps réel des paramètres tels que l’épaisseur de la soudure, l’uniformité de la pénétration et la formation de l’arc de soudage. Elles sont également capables d’ajuster automatiquement la vitesse de la torche et les paramètres de l’arc pour garantir une soudure de qualité supérieure.

2. Postes de Soudage Rotatifs Automatiques

Les postes de soudage rotatifs font tourner la pièce à souder pendant que la torche de soudage reste fixe, garantissant une soudure uniforme sur toute la circonférence de la pièce. Ces machines sont souvent utilisées pour des pièces volumineuses ou lourdes qui ne peuvent pas être déplacées facilement, comme des réservoirs, des cuves, ou des pièces métalliques utilisées dans les industries pétrolière et chimique. Les positionneurs rotatifs et les tables tournantes sont souvent utilisés dans ce type de machines, et elles sont capables de souder des pièces de manière continue sans nécessiter l’intervention de l’opérateur.

3. Machines de Soudage avec Chariots Automatiques

Les chariots de soudage automatiques permettent de déplacer la torche de soudage autour de la pièce. Ce type de machine est utilisé pour des applications où la pièce est trop grande ou trop lourde pour être fixée sur un positionneur rotatif. Les chariots sont programmés pour suivre une trajectoire circulaire autour de la pièce, ce qui est idéal pour les soudures sur de grandes pièces ou des structures complexes. Ces machines peuvent également être équipées de systèmes de mesure et de contrôle en temps réel, garantissant que chaque soudure soit réalisée avec des paramètres de qualité optimaux.

Avantages des Machines Automatiques de Soudage Circulaire

L’utilisation de machines de soudage circulaire automatiques présente plusieurs avantages importants pour les applications industrielles :

1. Précision et Consistance

Les machines automatiques garantissent des soudures homogènes et de haute qualité sur toute la circonférence de la pièce. L’automatisation permet d’assurer que les paramètres de soudage sont respectés de manière précise à chaque cycle de production. Cela est particulièrement important pour des applications où des soudures fiables et sans défaut sont essentielles, comme dans les réservoirs sous pression, les tuyaux pour le transport de gaz ou de liquides, et les échangeurs thermiques.

2. Réduction des Coûts de Main-d’œuvre

L’automatisation du soudage réduit la dépendance à la main-d’œuvre humaine, permettant une production plus rapide et efficace. Cela diminue les risques d’erreurs humaines, améliore la sécurité et permet à l’entreprise de consacrer moins de ressources humaines à des tâches répétitives, tout en augmentant la productivité.

3. Amélioration de la Productivité

Les machines automatiques de soudage circulaire peuvent fonctionner de manière continue pendant de longues périodes sans interruption. Elles sont capables de souder plusieurs pièces à la fois, ou de réaliser des soudures longues et continues sans nécessiter des pauses fréquentes pour réajuster la pièce. Cela permet de maximiser la production dans des environnements de fabrication en série.

4. Flexibilité et Adaptabilité

Ces machines peuvent être adaptées à différentes tailles et formes de pièces, ce qui les rend très flexibles. Elles peuvent être utilisées pour des soudures sur des tuyaux, des réservoirs, des planches métalliques, ou même des structures de grande taille, tout en maintenant des paramètres de soudage constants.

5. Qualité Améliorée

L’automatisation permet de maintenir une qualité constante en réduisant les variations dans le processus de soudage. Les machines peuvent ajuster automatiquement les paramètres de soudage en fonction des conditions du matériau, garantissant ainsi que chaque soudure est conforme aux normes les plus strictes.

Applications des Machines Automatiques de Soudage Circulaire

Les machines automatiques de soudage circulaire sont couramment utilisées dans plusieurs industries, notamment :

- Industrie pétrolière et gazière : Pour le soudage de tuyaux, de réservoirs et de conduites utilisées dans le transport de gaz ou de pétrole.

- Industrie chimique et pharmaceutique : Pour assembler des équipements sous pression, des réacteurs et des conduits en inox.

- Construction navale : Pour souder des pièces de grandes dimensions utilisées dans les navires et autres structures maritimes.

- Fabrication d’échangeurs thermiques : Pour assembler des tubes et des plaques métalliques dans des applications de transfert thermique.

Conclusion

Les machines automatiques de soudage circulaire représentent une solution idéale pour la production en série de pièces métalliques circulaires, garantissant une soudure de haute qualité, précise, et uniforme. Ces machines offrent de nombreux avantages, notamment en termes de productivité, de sécurité, de réduction des coûts de main-d’œuvre, et de répétabilité. Elles sont un outil essentiel pour les industries où les exigences de performance et de sécurité des soudures sont très élevées.

Les machines automatiques de soudage circulaire sont des équipements essentiels dans de nombreux secteurs industriels, où des soudures de haute qualité sur des pièces circulaires ou cylindriques sont cruciales. Ces machines sont spécialement conçues pour garantir des soudures continues, homogènes et résistantes, tout en réduisant l’intervention humaine et en optimisant le processus de production.

Processus de Fonctionnement

Le fonctionnement des machines automatiques de soudage circulaire repose sur l’idée de suivre un trajet circulaire précis, que ce soit par rotation de la pièce ou par mouvement de la torche. Dans les deux cas, l’objectif est de garantir une soudure uniforme sur toute la circonférence de la pièce.

- Rotation de la pièce : Dans de nombreuses configurations, la pièce à souder est montée sur un positionneur rotatif, qui la fait tourner autour de son propre axe. Pendant ce temps, la torche de soudage reste fixe. Cela permet de réaliser une soudure continue autour de la pièce sans interruption. Ce système est couramment utilisé pour des pièces lourdes ou de grande taille, comme des réservoirs ou des tuyaux de grande longueur.

- Mouvement de la torche : Dans d’autres machines, la torche de soudage se déplace autour de la pièce tout en suivant un trajet circulaire. Ce type de soudeur est souvent utilisé pour des tuyaux ou tubes de plus petit diamètre, où la soudeuse suit un parcours prédéfini pour assurer une soudure précise sur toute la circonférence.

Types de Machines Automatiques

Les machines de soudage circulaire se déclinent en plusieurs types, chacun offrant des avantages spécifiques selon l’application et la taille des pièces à souder :

- Machines Orbitales Automatiques : Ces machines sont équipées de torches qui suivent une trajectoire circulaire autour de la pièce. Elles sont couramment utilisées pour des applications où des soudures extrêmement précises sont nécessaires, comme dans les industries pharmaceutiques, aérospatiales, ou dans la production de tubes inox. L’utilisation d’un contrôle de vitesse et de réglages automatiques permet d’obtenir des soudures homogènes, ce qui est essentiel dans ces secteurs où la qualité est primordiale.

- Postes de Soudage Rotatifs : Ces machines font tourner la pièce pendant que la torche reste fixe. Cela permet de souder des pièces volumineuses ou lourdes, comme des réservoirs sous pression ou des structures métalliques utilisées dans les industries de l’énergie et du pétrole. Ce type de machine est conçu pour souder de manière continue autour de la pièce tout en assurant une qualité constante de la soudure.

- Chariots Automatiques de Soudage Circulaire : Ces machines déplacent la torche autour de la pièce de manière circulaire. Ce système est plus flexible et est adapté à des applications de soudage pour des structures métalliques complexes. Les chariots sont souvent utilisés pour les grandes pièces ou lorsque la pièce elle-même ne peut pas être facilement déplacée.

Avantages des Machines Automatiques de Soudage Circulaire

L’intégration de machines automatiques dans les processus de soudage circulaire présente plusieurs avantages significatifs :

- Qualité Constante : L’automatisation permet de contrôler avec une grande précision les paramètres du soudage, garantissant des résultats constants et homogènes sur l’ensemble de la circonférence de la pièce. Cela permet de minimiser les défauts de soudure, tels que les fissures, les inclusions de gaz ou les irrégularités dans la pénétration.

- Réduction des Erreurs Humaines : En automatisant le processus de soudage, les risques d’erreurs humaines sont considérablement réduits. Cela assure une production plus fiable et prévisible, en particulier pour des séries de production à grande échelle où la répétabilité est cruciale.

- Optimisation du Temps et des Coûts : Les machines automatiques sont capables de réaliser des soudures de manière continue et rapide, ce qui permet d’améliorer la productivité et de réduire les coûts de main-d’œuvre. De plus, ces machines permettent de maximiser l’utilisation des matériaux en évitant des erreurs qui pourraient entraîner des pertes.

- Sécurité Améliorée : L’automatisation réduit l’exposition des travailleurs à des environnements de travail dangereux, notamment ceux impliquant des températures élevées ou des gaz de soudage. En minimisant les interventions humaines, les risques de blessures et d’accidents sont considérablement réduits.

- Flexibilité et Adaptabilité : Ces machines peuvent être programmées pour s’adapter à différentes tailles de pièces et configurations de soudure. Elles peuvent également être ajustées en fonction du matériau utilisé, du type de soudure (TIG, MIG/MAG, arc submergé, etc.), et des spécifications de qualité requises.

Applications des Machines Automatiques de Soudage Circulaire

Les machines automatiques de soudage circulaire sont utilisées dans une large gamme d’industries, notamment :

- Industrie Pétrolière et Gazière : Le soudage de tuyaux et de conduites pour le transport de gaz et de pétrole nécessite des soudures parfaites, capables de résister à des conditions de pression et de température extrêmes. Ces machines permettent de souder rapidement et efficacement des tuyaux de grande longueur.

- Industrie Chimique et Pharmaceutique : Pour des applications telles que la fabrication de réacteurs et des équipements sous pression, des soudures propres et sûres sont essentielles. Les machines orbitales automatiques sont souvent utilisées dans ces secteurs en raison de leur précision et de leur capacité à souder des matériaux comme l’inox.

- Construction Navale : Les réservoirs, cylindres, et autres structures métalliques utilisées dans la construction navale nécessitent des soudures robustes et fiables. Les machines de soudage rotatives ou à chariots automatiques sont particulièrement utiles dans ce domaine.

- Fabrication d’Échangeurs Thermiques : Dans la production d’échangeurs thermiques, où des tubes métalliques sont souvent souder pour la circulation de fluides, ces machines permettent de réaliser des soudures régulières et solides, garantissant une efficacité thermique optimale.

- Industrie Aéronautique : Le soudage de composants métalliques dans l’industrie aéronautique nécessite des soudures extrêmement fines et précises, surtout pour les structures qui subissent des forces de tension élevées. Les machines orbitales automatiques sont adaptées à ce type d’application.

Conclusion

Les machines automatiques de soudage circulaire jouent un rôle essentiel dans la fabrication de pièces métalliques circulaires et cylindriques dans de nombreuses industries. Grâce à l’automatisation, ces machines garantissent des soudures de haute qualité, régulières et résistantes. Elles permettent également d’améliorer l’efficacité de production, de réduire les coûts, et d’augmenter la sécurité des opérations de soudage. Que ce soit pour des tuyaux, des réservoirs, ou des structures métalliques complexes, ces machines offrent des solutions de soudage adaptées aux exigences les plus strictes.

Les machines automatiques de soudage circulaire sont utilisées pour effectuer des soudures continues et de haute qualité sur des pièces circulaires ou cylindriques. Ces machines sont essentielles dans les industries où la précision et la répétabilité des soudures sont cruciales, notamment pour la fabrication de réservoirs, de tuyaux, de structures métalliques et d’équipements sous pression. Le soudage circulaire peut se faire de deux manières principales : soit en faisant tourner la pièce, soit en faisant déplacer la torche autour de la pièce.

Fonctionnement et Types de Machines

- Machines Orbitales Automatiques : Ces machines sont principalement utilisées pour des soudures sur des tuyaux, des tubes ou des composants en forme de cercle. La torche suit une trajectoire circulaire autour de la pièce, garantissant une soudure précise et uniforme. Les machines orbitales sont utilisées dans des secteurs où la qualité de la soudure doit répondre à des critères stricts, comme l’aéronautique ou l’industrie pharmaceutique.

- Machines Rotatives Automatiques : Dans ce type de machine, la pièce à souder est fixée à un positionneur rotatif qui la fait tourner autour de son axe pendant que la torche de soudage reste fixe. Ce processus est adapté pour des pièces volumineuses ou lourdes, comme des réservoirs sous pression ou des composants utilisés dans l’industrie de l’énergie.

- Chariots Automatiques de Soudage Circulaire : Ce système permet de déplacer la torche de soudage autour de la pièce, ce qui est particulièrement utile pour des applications de soudage plus flexibles et sur des pièces de formes complexes. Ces machines sont souvent utilisées pour des soudures sur de grandes structures métalliques ou des applications où la pièce ne peut pas être facilement fixée.

Avantages des Machines Automatiques de Soudage Circulaire

- Précision et Consistance : Grâce à l’automatisation, ces machines peuvent maintenir des paramètres de soudage constants, ce qui garantit une soudure de haute qualité et sans défaut sur toute la circonférence de la pièce.

- Amélioration de la Productivité : L’automatisation permet une production rapide et continue, réduisant ainsi les coûts de main-d’œuvre et augmentant le rendement de production.

- Réduction des Erreurs et Risques : L’utilisation de systèmes automatisés réduit les erreurs humaines, assurant ainsi que chaque soudure est réalisée selon des spécifications strictes. De plus, l’automatisation diminue l’exposition des travailleurs à des environnements de soudage potentiellement dangereux.

- Flexibilité et Adaptabilité : Ces machines peuvent s’adapter à une variété de tailles de pièces et de types de matériaux, et elles sont capables de gérer des soudures sur des géométries complexes, comme des tuyaux de tailles variées ou des réservoirs de différentes configurations.

Applications Industrielles

Les machines automatiques de soudage circulaire trouvent des applications dans une multitude de secteurs industriels :

- Industrie pétrolière et gazière : Pour le soudage de tuyaux et de conduites utilisées dans le transport de gaz et de pétrole.

- Industrie chimique et pharmaceutique : Pour des équipements sous pression, des réacteurs et des pipelines nécessitant une soudure sans faille et de haute qualité.

- Construction navale : Pour assembler des structures métalliques telles que des coques de navires et des réservoirs sous pression.

- Fabrication d’échangeurs thermiques : Pour souder des tuyaux métalliques et des plaques de transfert thermique avec une grande précision.

Conclusion

Les machines automatiques de soudage circulaire sont des équipements essentiels dans l’industrie moderne, offrant des avantages considérables en termes de qualité de soudure, de réduction des coûts et de productivité. Que ce soit pour des applications sur des pièces cylindriques, des tuyaux ou des structures métalliques complexes, ces machines permettent d’atteindre des niveaux de précision et de répétabilité qui sont difficiles à obtenir avec des techniques manuelles.

Les machines automatiques de soudage circulaire sont conçues pour effectuer des soudures de manière précise et continue sur des pièces circulaires ou cylindriques. Ces machines sont cruciales dans les environnements industriels où la rapidité, la qualité, et la répétabilité des soudures sont essentielles.

Fonctionnement des Machines de Soudage Circulaire

Les machines de soudage circulaire suivent principalement deux principes de fonctionnement :

- Rotation de la pièce : La pièce à souder est montée sur un positionneur rotatif qui la fait tourner pendant que la torche de soudage reste fixe. Ce système est souvent utilisé pour des pièces de grande taille, comme des réservoirs ou des tuyaux. La rotation de la pièce permet de réaliser une soudure uniforme et continue.

- Mouvement de la torche : Dans d’autres configurations, c’est la torche de soudage qui suit une trajectoire circulaire autour de la pièce, ce qui est particulièrement utile pour les tuyaux ou les tubes de plus petit diamètre. Cette méthode est utilisée dans les machines de soudage orbital, où la torche se déplace autour de la pièce pour effectuer des soudures très précises.

Types de Machines de Soudage Circulaire

Les machines de soudage circulaire automatiques se déclinent en différents types :

- Machines Orbitales Automatiques : Utilisées principalement pour les soudures de tubes et tuyaux, ces machines suivent un parcours circulaire précis, garantissant des soudures homogènes et de haute qualité. Elles sont souvent utilisées dans des secteurs comme l’aéronautique, l’industrie pharmaceutique ou la production de réservoirs sous pression.

- Postes de Soudage Rotatifs Automatiques : Ces machines font tourner la pièce à souder tout en maintenant la torche fixe. Elles sont adaptées pour souder de grandes pièces, telles que des réservoirs, des cuves et d’autres structures métalliques utilisées dans les industries de l’énergie et de la construction navale.

- Chariots de Soudage Automatiques : Ces machines déplacent la torche autour de la pièce. Elles sont particulièrement utiles pour des applications de soudures plus flexibles, où la pièce est trop grande ou complexe pour être montée sur un positionneur rotatif.

Avantages des Machines Automatiques de Soudage Circulaire

Les avantages clés de l’utilisation de ces machines incluent :

- Précision et Consistance : L’automatisation permet de garantir des soudures régulières et de haute qualité, sans les variations dues aux erreurs humaines.

- Réduction des Coûts de Main-d’œuvre : Ces machines permettent une production continue et rapide, réduisant la nécessité d’une supervision constante et de nombreuses interventions manuelles.

- Amélioration de la Productivité : Les machines peuvent souder de manière continue et sont capables de gérer des volumes de production élevés, ce qui permet de maximiser les rendements et de réduire les temps d’arrêt.

- Sécurité Accrue : L’automatisation minimise les risques pour les travailleurs en réduisant leur exposition aux environnements de soudage potentiellement dangereux.

- Flexibilité : Ces machines peuvent être adaptées à différentes tailles de pièces et types de matériaux, permettant de réaliser des soudures sur une large gamme de produits.

Applications des Machines Automatiques de Soudage Circulaire

Les machines automatiques de soudage circulaire sont utilisées dans divers secteurs industriels, notamment :

- Pétrole et Gaz : Pour le soudage de tuyaux et de conduites utilisées dans les réseaux de transport de gaz ou de pétrole.

- Industrie Chimique et Pharmaceutique : Pour des applications telles que le soudage de réacteurs, d’équipements sous pression, et de tuyauteries.

- Construction Navale : Pour assembler des pièces de grandes dimensions utilisées dans la construction de navires et de plateformes maritimes.

- Fabrication d’Échangeurs Thermiques : Pour souder des tubes et des plaques de transfert thermique, où la qualité de la soudure est essentielle pour le fonctionnement optimal des équipements.

Conclusion

Les machines automatiques de soudage circulaire sont indispensables pour de nombreuses industries modernes, car elles permettent de produire des soudures de haute qualité avec une efficacité accrue et un coût réduit. Leur capacité à souder des pièces de manière précise et continue les rend idéales pour des applications de production en série, où la constance et la fiabilité sont primordiales.

Machines de soudure circulaire

Les machines de soudure circulaire sont des équipements spécialisés utilisés pour réaliser des soudures continues et de haute qualité sur des pièces métalliques de forme circulaire ou cylindrique. Ces machines sont couramment utilisées dans diverses industries, telles que la pétrochimie, la construction navale, l’aéronautique, et la fabrication de réservoirs ou de tuyaux. Elles sont conçues pour garantir des soudures régulières et résistantes, même pour des pièces de grande taille ou de forme complexe.

Fonctionnement des Machines de Soudure Circulaire

Les machines de soudure circulaire peuvent fonctionner de deux manières principales :

- Rotation de la Pièce :

- Dans ce type de machine, la pièce à souder est montée sur un positionneur rotatif qui la fait tourner autour de son axe. Pendant ce temps, la torche de soudage reste fixe. Cela permet de réaliser une soudure continue autour de la pièce, garantissant ainsi une soudure homogène et de haute qualité sur toute la circonférence.

- Ce système est particulièrement adapté pour des pièces de grande taille et de forme cylindrique, comme des réservoirs, des tuyaux ou des cylindres.

- Mouvement de la Torche :

- Dans d’autres configurations, c’est la torche de soudage qui se déplace autour de la pièce selon une trajectoire circulaire. Cette méthode est généralement utilisée pour des pièces de plus petit diamètre, comme des tuyaux ou des tubes.

- Les machines de soudage orbital, où la torche suit un mouvement circulaire, sont idéales pour des soudures précises sur des géométries complexes ou des matériaux sensibles.

Types de Machines de Soudure Circulaire

- Machines Orbitales Automatiques :

- Ces machines sont équipées de torches qui suivent une trajectoire circulaire autour de la pièce. Elles sont très utilisées pour des applications nécessitant une haute précision de soudure, comme dans les industries pharmaceutiques, aéronautiques et chimique.

- Elles permettent de réaliser des soudures nettes et constantes sur des tuyaux ou des tubes, garantissant ainsi une performance optimale, même dans des environnements très contrôlés.

- Machines Rotatives Automatiques :

- Dans ces machines, la pièce elle-même tourne pendant que la torche de soudage reste fixe. Ce type de machine est idéal pour des soudures sur des réservoirs, des cuves ou des réservoirs sous pression. La rotation de la pièce permet de souder des structures volumineuses de manière continue et efficace.

- Chariots de Soudure Circulaire :

- Les chariots de soudage se déplacent autour de la pièce et sont souvent utilisés pour des applications plus flexibles. Ce système est adapté pour des soudures sur des structures métalliques complexes, où la pièce ne peut pas être facilement fixée à un positionneur rotatif.

Avantages des Machines de Soudure Circulaire

- Précision et Répétabilité :

- Ces machines garantissent une soudure uniforme sur toute la circonférence de la pièce, ce qui est crucial dans des industries telles que la fabrication d’équipements sous pression, où la qualité de la soudure est essentielle.

- Efficacité :

- L’automatisation du processus de soudage permet des cycles de production plus rapides et réduit les besoins en intervention manuelle, ce qui optimise la productivité tout en réduisant les coûts de main-d’œuvre.

- Sécurité :

- En automatisant le processus, les risques liés au soudage manuel, notamment l’exposition à des températures élevées et à des fumées dangereuses, sont considérablement réduits, améliorant ainsi la sécurité des opérateurs.

- Flexibilité :

- Ces machines peuvent être utilisées pour une variété de matériaux et de types de soudures, ce qui les rend adaptées à de nombreuses applications industrielles. Elles peuvent aussi être ajustées pour différents diamètres de pièces et types de matériaux, ce qui leur permet de s’adapter à des besoins spécifiques.

Applications des Machines de Soudure Circulaire

- Industrie Pétrolière et Gazière :

- Pour le soudage de tuyaux et de conduites utilisées dans le transport de pétrole et de gaz. La soudure de tuyaux en grande longueur nécessite des machines capables de réaliser des soudures longues et continues, résistant aux pressions et aux températures extrêmes.

- Industrie Chimique et Pharmaceutique :

- Pour des équipements sous pression tels que des réacteurs, des autoclaves, et des tuyauteries. Les soudures doivent être impeccables pour assurer la sécurité et la fonctionnalité des équipements dans des environnements sensibles.

- Construction Navale :

- Les machines de soudure circulaire sont utilisées pour assembler des coques de navires, des structures métalliques marines, et d’autres composants de grande taille. La capacité à réaliser des soudures homogènes et solides est essentielle pour garantir la résistance des structures navales.

- Fabrication d’Échangeurs Thermiques :

- Les échangeurs thermiques nécessitent des soudures de haute qualité sur des tubes métalliques. Ces machines permettent de souder des tubes et des plaques de manière continue et régulière, optimisant ainsi les performances thermiques des équipements.

Conclusion

Les machines de soudure circulaire sont des outils indispensables dans de nombreux secteurs industriels, permettant de réaliser des soudures de haute qualité avec une efficacité accrue et une sécurité améliorée. Que ce soit pour des applications dans la pétrochimie, la construction navale, ou l’industrie pharmaceutique, ces machines offrent des solutions adaptées aux besoins spécifiques de chaque application, garantissant ainsi des soudures fiables et durables.

Les machines de soudure circulaire sont des équipements essentiels dans de nombreuses industries où la réalisation de soudures continues, de haute qualité, et sur des pièces circulaires ou cylindriques est cruciale. Ces machines sont conçues pour répondre aux exigences de précision, de répétabilité, et de productivité. Elles sont souvent utilisées pour souder des tuyaux, des réservoirs, des cuves, des structures métalliques, et divers composants dans des secteurs comme l’aéronautique, la construction navale, et l’industrie chimique.

Fonctionnement des Machines de Soudure Circulaire

Les machines de soudure circulaire fonctionnent principalement selon deux principes de base :

- Rotation de la pièce :

- La pièce à souder est fixée à un positionneur rotatif et fait tourner autour de son axe. Pendant ce temps, la torche de soudage reste fixe, effectuant une soudure continue autour de la pièce. Ce processus est souvent utilisé pour des pièces de grande taille telles que des réservoirs ou des tuyaux de grand diamètre.

- Mouvement de la torche :

- Dans certains systèmes, la torche de soudage se déplace autour de la pièce, suivant un chemin circulaire. Cette méthode est particulièrement utile pour des applications où les pièces à souder sont plus petites ou ont une forme complexe. Elle est couramment utilisée pour des tuyaux ou des tubes.

Types de Machines de Soudure Circulaire

Il existe plusieurs types de machines de soudure circulaire, chacun adapté à des besoins spécifiques :

- Machines Orbitales Automatiques :

- Ce type de machine utilise une torche qui se déplace autour de la pièce suivant une trajectoire circulaire. C’est un choix privilégié pour des applications demandant une précision élevée, telles que le soudage de tuyaux dans l’industrie pharmaceutique, l’aéronautique, et des équipements sous pression.

- Machines Rotatives Automatiques :

- Dans ce cas, c’est la pièce qui tourne pendant que la torche de soudage reste fixe. Ce système est adapté pour des pièces volumineuses ou lourdes, comme des réservoirs sous pression ou des cuves métalliques. La rotation de la pièce garantit une soudure uniforme et continue.

- Chariots de Soudage Circulaire :

- Les chariots automatiques déplacent la torche autour de la pièce. Ces machines sont plus flexibles et peuvent être utilisées dans des applications où la pièce est difficile à fixer. Elles sont souvent utilisées pour des structures métalliques complexes ou de grandes tailles.

Avantages des Machines de Soudure Circulaire

- Précision et Consistance :

- L’automatisation de la soudure permet d’obtenir des soudures régulières, sans défauts, et de maintenir une qualité constante tout au long du processus, ce qui est crucial pour des applications industrielles où la fiabilité est essentielle.

- Efficacité et Productivité :

- En optimisant le processus de soudage, ces machines permettent de réduire le temps de cycle et d’augmenter la vitesse de production, tout en maintenant des coûts de main-d’œuvre plus bas et en minimisant les erreurs humaines.

- Réduction des Risques :

- Le soudage automatisé minimise l’exposition des opérateurs aux environnements dangereux, comme les fortes températures ou les gaz de soudage. Cela permet d’améliorer la sécurité sur le lieu de travail.

- Flexibilité :

- Ces machines sont capables de souder différents types de matériaux et de configurations de pièces, ce qui les rend extrêmement polyvalentes. Elles peuvent être ajustées pour différents diamètres de tubes, épaisseurs de métal, et types de soudure (par exemple, TIG, MIG/MAG).

Applications Industrielles des Machines de Soudure Circulaire

- Industrie Pétrolière et Gazière :

- Le soudage de tuyaux et de conduites pour le transport de pétrole et de gaz nécessite une grande précision et une haute résistance aux pressions. Les machines de soudage circulaire permettent de réaliser des soudures homogènes et durables.

- Industrie Chimique et Pharmaceutique :

- Les réacteurs et autres équipements sous pression nécessitent des soudures propres et sûres. Les machines orbitales automatiques sont largement utilisées dans cette industrie, où la précision et la conformité aux normes sont primordiales.

- Construction Navale :

- Les coques de navires et autres structures maritimes sont souvent fabriquées à l’aide de machines de soudure circulaire pour garantir des soudures robustes et résistantes aux environnements marins.

- Fabrication d’Échangeurs Thermiques :

- Les machines de soudage circulaire sont couramment utilisées pour assembler des échangeurs thermiques, où des soudures impeccables sont nécessaires pour assurer une bonne conductivité thermique et une durabilité accrue.

Conclusion

Les machines de soudure circulaire sont des outils incontournables dans les secteurs industriels modernes. Elles permettent d’effectuer des soudures de haute qualité, uniformes et répétables, tout en améliorant la productivité et la sécurité. Que ce soit pour des tuyaux dans l’industrie pétrolière, des réservoirs dans l’aéronautique, ou des équipements sous pression dans l’industrie chimique, ces machines offrent des solutions adaptées aux besoins variés et exigeants de la fabrication industrielle.

Les machines de soudure circulaire continuent de jouer un rôle crucial dans l’évolution des technologies de fabrication. Elles permettent non seulement de répondre aux demandes de production de haute qualité mais aussi de garantir une flexibilité accrue pour diverses applications. Le développement des technologies de soudage automatisé et des machines à commande numérique (CNC) a encore optimisé leur capacité à réaliser des soudures complexes avec une grande précision.

Technologie Avancée des Machines de Soudure Circulaire

L’évolution des machines de soudure circulaire a permis d’intégrer des technologies avancées qui augmentent leur efficacité et leur précision. Voici quelques innovations récentes dans ce domaine :

- Systèmes de Contrôle Numérique (CNC) :

- Les machines de soudure circulaire modernes sont souvent équipées de systèmes CNC, qui permettent un contrôle précis de la trajectoire de la torche et de la vitesse de soudage. Cela permet une programmation flexible pour différents types de soudures, garantissant ainsi la reproductibilité et la qualité constante.

- Technologies de Soudage Automatique :

- L’intégration de technologies comme le soudage par faisceau laser, le soudage à arc pulsé, ou le soudage TIG/MIG dans les machines de soudure circulaire permet de diversifier les types de soudures réalisables sur des matériaux variés, des métaux légers aux alliages d’acier résistants.

- Systèmes de Surveillance et de Contrôle en Temps Réel :

- Certaines machines modernes sont équipées de systèmes de surveillance qui contrôlent en temps réel la qualité de la soudure. Ces systèmes peuvent ajuster automatiquement les paramètres de soudage pour compenser toute variation, garantissant ainsi une qualité de soudure optimale.

- Optimisation Énergétique et Écologique :

- Les nouvelles machines de soudure circulaire sont également conçues pour être plus énergétiquement efficaces. Elles intègrent des systèmes de récupération d’énergie et utilisent des procédés de soudage à faible consommation énergétique, ce qui réduit leur impact environnemental tout en augmentant la rentabilité.

Importance de l’Automatisation dans les Machines de Soudure Circulaire

L’automatisation des machines de soudure circulaire a conduit à plusieurs avantages clés qui sont essentiels pour les industries modernes :

- Précision Améliorée :

- L’automatisation élimine les erreurs humaines et garantit une consistance parfaite d’une soudure à l’autre. Cela est particulièrement important dans des secteurs comme l’aéronautique, l’électronique, et la production de composants sensibles où chaque millimètre de précision peut avoir un impact sur la performance globale du produit.

- Production à Grande Échelle :

- Les machines de soudure circulaire automatiques permettent une production en série de pièces métalliques sans compromettre la qualité. Cela permet de réduire le coût unitaire des produits et d’augmenter le rendement global des usines, tout en réduisant les délais de fabrication.

- Soudage sur Pièces Complexes :

- Grâce à l’automatisation, il devient possible de souder des pièces de géométrie complexe et de grandes tailles tout en maintenant une haute qualité de soudure. Cela ouvre de nouvelles possibilités dans des secteurs comme l’aérospatial, la construction navale, et la fabrication d’équipements de haute technologie.

- Maintenance Préventive et Suivi :

- Les machines modernes intègrent souvent des systèmes de diagnostic à distance, permettant de surveiller l’état de la machine et de détecter les anomalies avant qu’elles n’entraînent des pannes coûteuses. Ces systèmes permettent également de planifier des interventions de maintenance préventive, maximisant ainsi le temps de disponibilité de la machine et réduisant les coûts d’entretien.

Tendances Futures des Machines de Soudure Circulaire

Les machines de soudure circulaire continueront d’évoluer en fonction des besoins de l’industrie et des avancées technologiques. Certaines des tendances à surveiller dans les années à venir incluent :

- Soudage 3D et Impression Métallique :

- L’impression 3D et le soudage 3D combinent des techniques avancées pour la fabrication de pièces métalliques complexes. Les machines de soudure circulaire pourraient être de plus en plus adaptées pour réaliser des soudures en 3D, ouvrant ainsi de nouvelles possibilités pour des pièces aux géométries très complexes.

- Intelligence Artificielle et Apprentissage Machine :

- L’intégration de l’IA et des algorithmes d’apprentissage machine dans les machines de soudure circulaire pourrait permettre une adaptation en temps réel des paramètres de soudage en fonction des conditions environnementales et des matériaux utilisés, optimisant ainsi chaque processus de soudage.

- Machines à Soudage Solaire ou Écologiques :

- Avec une prise de conscience croissante des enjeux environnementaux, l’industrie pourrait voir l’émergence de machines de soudage utilisant des technologies solaires ou d’autres sources d’énergie renouvelable pour réduire la dépendance aux énergies fossiles et réduire les émissions de gaz à effet de serre.

- Connectivité et Industrie 4.0 :

- L’industrie 4.0, avec ses technologies de connectivité et de communication des données, pourrait transformer encore plus les machines de soudure circulaire. La capacité de connecter plusieurs machines en réseau permettra une production en temps réel et un suivi de la qualité des soudures à chaque étape du processus.

Conclusion

Les machines de soudure circulaire continueront à évoluer avec les besoins de l’industrie, permettant de répondre à des exigences de plus en plus strictes en termes de qualité, de productivité, et d’innovations technologiques. L’automatisation et les avancées technologiques, telles que les systèmes de contrôle CNC, l’intégration de l’intelligence artificielle, et l’optimisation énergétique, amélioreront l’efficacité des processus de soudage, tout en réduisant leur impact environnemental. Ces machines resteront au cœur de nombreuses industries, contribuant à des productions de haute qualité et en série à l’échelle mondiale.

Les machines de soudure circulaire représentent un atout majeur pour de nombreuses industries, permettant de réaliser des soudures sur des pièces métalliques de forme circulaire ou cylindrique de manière rapide, précise et efficace. Ces machines sont utilisées pour souder des composants de grande taille, comme des réservoirs, des tuyaux, des cuves ou des structures métalliques complexes, dans des secteurs tels que la pétrochimie, l’aéronautique, la construction navale, et l’industrie pharmaceutique.

Applications Spécifiques des Machines de Soudure Circulaire

- Industrie Pétrolière et Gazière :

- Dans ce secteur, les machines de soudure circulaire sont utilisées pour assembler des tuyaux de grande longueur et de grand diamètre, nécessaires pour le transport de pétrole et de gaz. La précision et la résistance des soudures réalisées par ces machines sont essentielles pour garantir la sécurité des infrastructures.

- Industrie Aéronautique :

- Les machines de soudure circulaire sont également largement utilisées pour souder des composants d’aéronefs, tels que des réservoirs de carburant et des structures métalliques légères. La précision est essentielle dans ce secteur où la qualité des soudures affecte la sécurité des appareils.

- Industrie Navale :

- Dans la construction de navires et de plates-formes offshore, des machines de soudure circulaire peuvent souder des coques et des réservoirs sous pression. Ces machines permettent de réaliser des soudures continues de grande longueur, nécessaires pour garantir la solidité des structures navales.

- Industrie Chimique et Pharmaceutique :

- Le soudage des réacteurs, des cuves et des tuyaux utilisés dans l’industrie chimique et pharmaceutique nécessite des machines de soudure circulaire. Ces machines permettent de garantir des soudures sans défaut, capables de résister aux environnements à haute température et pression rencontrés dans ces secteurs.

Avantages des Machines de Soudure Circulaire

- Réduction des Erreurs Humaines :

- L’automatisation de la soudure permet de minimiser les risques d’erreurs humaines. Cela garantit des soudures de haute qualité et uniformes tout au long du processus de production, ce qui est crucial pour des applications sensibles où la sécurité et la performance sont primordiales.

- Amélioration de la Productivité :

- Les machines de soudure circulaire permettent des soudages rapides et continus, ce qui augmente l’efficacité de la production. Cela est particulièrement avantageux pour les industries qui nécessitent une production en série ou de grandes quantités de pièces métalliques.

- Flexibilité :

- Ces machines sont capables de souder des pièces de différentes tailles, formes et matériaux, ce qui les rend adaptées à une grande variété d’applications industrielles. Elles sont également configurables pour répondre à des exigences spécifiques en matière de types de soudure, comme le TIG, le MIG/MAG, ou encore le soudage à l’arc.

- Sécurité Renforcée :

- L’automatisation réduit le nombre de travailleurs directement exposés aux risques liés au soudage, comme la chaleur intense et les fumées. Cela permet de garantir un environnement de travail plus sûr et de réduire le taux d’accidents industriels.

Défis et Limites

Malgré leurs nombreux avantages, les machines de soudure circulaire peuvent présenter certains défis et limites :

- Coût d’Investissement :

- L’achat et l’installation de machines de soudure circulaire peuvent représenter un investissement élevé, surtout pour les machines automatisées et équipées de systèmes de contrôle avancés (CNC, surveillance en temps réel, etc.).

- Maintenance et Formation :

- L’entretien de ces machines peut être complexe, nécessitant des compétences spécialisées et une maintenance régulière pour garantir leur bon fonctionnement. De plus, les opérateurs doivent être correctement formés pour comprendre et gérer les systèmes automatisés, ce qui peut entraîner des coûts supplémentaires en termes de formation et de gestion.

- Limites Techniques :

- Bien que très efficaces pour les pièces de forme circulaire, ces machines peuvent rencontrer des difficultés à s’adapter à des géométries non circulaires ou irrégulières. Elles sont également limitées par la taille des pièces qu’elles peuvent traiter, bien que des versions plus grandes existent pour les pièces de très grandes dimensions.

Innovations Futures

L’avenir des machines de soudure circulaire semble prometteur grâce à l’intégration continue de nouvelles technologies :

- Soudage 3D :

- Le soudage 3D pourrait ouvrir de nouvelles possibilités dans la fabrication de pièces complexes et personnalisées. L’utilisation de technologies de soudage additive combinées à des machines circulaires pourrait révolutionner la manière dont les composants sont fabriqués.

- Intégration de l’Intelligence Artificielle :

- L’intégration de l’IA dans les machines de soudure circulaire pourrait permettre d’optimiser en temps réel les paramètres de soudage en fonction des conditions de travail, des matériaux utilisés, et des résultats obtenus, améliorant ainsi la qualité de la soudure et l’efficacité du processus.

- Systèmes de Suivi Avancés :

- Des systèmes de surveillance avancée équipés de capteurs intelligents et de technologies de communication sans fil permettront aux opérateurs de suivre l’état des machines en temps réel et d’effectuer des ajustements instantanés pour optimiser les performances et éviter les défaillances.

- Technologies Écologiques :

- Les machines de soudure circulaire de demain seront également plus écologiques, avec des innovations telles que des systèmes de réduction des émissions de gaz et l’utilisation de sources d’énergie renouvelable pour les processus de soudage.

Conclusion

Les machines de soudure circulaire continueront d’évoluer pour répondre aux exigences croissantes des industries modernes. Leur capacité à fournir des soudures précises, rapides, et répétables fait d’elles un outil indispensable dans de nombreux secteurs de fabrication. Bien qu’elles présentent des défis en termes de coût et de maintenance, les avancées technologiques et l’automatisation permettront d’optimiser encore leurs performances, en ouvrant la voie à de nouvelles applications et à une production industrielle plus durable et plus efficace.

Systèmes de soudage circulaire

Les systèmes de soudage circulaire sont des configurations spécialisées permettant de réaliser des soudures sur des pièces de forme circulaire ou cylindrique. Ces systèmes sont utilisés dans de nombreuses industries où la précision et la continuité des soudures sont cruciales. Les applications les plus courantes incluent la soudure de tuyaux, réservoirs, cuves, et structures métalliques cylindriques, qui nécessitent une soudure uniforme et continue autour de l’objet.

Types de Systèmes de Soudage Circulaire

- Système Orbital (ou Soudage Orbital)

- Le soudage orbital est un type de soudage circulaire automatisé dans lequel la torche de soudage suit une trajectoire circulaire autour de la pièce. Ce système est largement utilisé dans des applications où une précision élevée et une répétabilité constante sont requises.

- Applications typiques : Soudage de tuyaux dans les industries pharmaceutiques, aérospatiales, et chimiques, où une qualité sans faille est nécessaire, surtout pour les soudures de tuyaux ou de réservoirs sous pression.

- Système de Soudage avec Positionneur Rotatif

- Dans ce système, c’est la pièce qui tourne, tandis que la torche reste fixe. Ce type de soudage est adapté pour des pièces de grande taille ou ayant une forme régulière, comme des réservoirs, cuves, ou des structures métalliques.

- Applications typiques : Soudures de réservoirs, de coques de navires, ou d’autres grandes structures métalliques nécessitant des soudures continues sur toute la circonférence de la pièce.

- Système de Soudage Circulaire avec Chariot de Soudage

- Ce type de chariot de soudage permet à la torche de se déplacer autour de la pièce de manière circulaire. Il est particulièrement utile pour des pièces plus petites ou lorsque la géométrie de la pièce nécessite un mouvement flexible.

- Applications typiques : Soudure de petites pièces métalliques, soudures de tuyaux ou autres composants nécessitant un contrôle précis et flexible.

- Système de Soudage à Arc Pulsé ou MIG/MAG

- Ce système utilise des soudages à l’arc ou à gaz inerte métallique (MIG)/ gaz actif métallique (MAG), avec des technologies adaptées à la forme circulaire de la pièce. Les systèmes peuvent être à la fois manuels et automatisés et sont souvent utilisés avec des machines rotatives ou orbitales pour réaliser des soudures continues.

- Applications typiques : Fabrication de structures métalliques, tuyauteries industrielles, et fabrication d’équipements lourds nécessitant une forte résistance mécanique.

Principes de Fonctionnement

Les systèmes de soudage circulaire fonctionnent selon deux principes clés :

- Soudage par Rotation de la Pièce :

- La pièce à souder est placée sur un positionneur rotatif, qui la fait tourner autour de son axe. Ce système est généralement utilisé pour les pièces lourdes ou volumineuses, où il est plus facile de faire tourner la pièce que de déplacer la torche de soudage. Le soudage est ainsi réalisé de manière continue autour de la pièce.

- Cette méthode est efficace pour des soudures de longue durée ou lorsque des pressions importantes sont impliquées, comme dans les réservoirs sous pression.

- Soudage Orbital (Rotation de la Torche) :

- Dans un système orbital, la torche de soudage suit un cercle précis autour de la pièce, assurant une soudure uniforme et continue. La vitesse de rotation et les paramètres de soudage peuvent être ajustés en fonction des besoins spécifiques du matériau ou de la configuration de la pièce.

- Ce système est extrêmement précis et est particulièrement adapté pour des applications où la qualité de la soudure doit être maintenue à des niveaux stricts.

Avantages des Systèmes de Soudage Circulaire

- Précision et Consistance :

- Les systèmes de soudage circulaire garantissent une qualité constante des soudures, minimisant ainsi les variations entre chaque soudure. Cela est essentiel dans des applications où des soudures sans défaut sont nécessaires, comme dans l’aéronautique, l’industrie pharmaceutique, ou les infrastructures sous pression.

- Productivité Accrue :

- En utilisant des machines automatisées, les systèmes de soudage circulaire augmentent la vitesse de production tout en maintenant des niveaux élevés de qualité. Cela permet de réduire le temps de cycle, et d’augmenter le rendement de production, ce qui est essentiel dans des environnements de production en série.

- Sécurité Améliorée :

- L’automatisation permet de réduire l’exposition des travailleurs aux dangers associés au soudage, tels que la chaleur extrême, les fumées et les risques de blessures. Les machines de soudage circulaire sont souvent utilisées dans des environnements où la sécurité des travailleurs est une priorité.

- Soudure Uniforme :

- En raison de la rotation continue, les systèmes de soudage circulaire assurent une soudure homogène sur toute la circonférence de la pièce. Cela est essentiel pour garantir la résistance et la durabilité des soudures, en particulier dans les applications sous pression ou celles nécessitant des performances à long terme.

Applications Pratiques

Les systèmes de soudage circulaire trouvent des applications dans de nombreux domaines industriels :

- Industrie Pétrolière et Gazière :

- Les soudures de pipelines, de réservoirs de stockage, et de tuyauteries sont des applications courantes des systèmes de soudage circulaire, où des soudures robustes et résistantes à la corrosion sont essentielles.

- Construction Navale :

- Dans la construction de navires et de structures offshore, des soudures circulaires sont réalisées sur des pièces telles que les coques et les réservoirs de stockage, qui nécessitent une étanchéité parfaite et une résistance aux contraintes mécaniques.

- Industrie Chimique et Pharmaceutique :

- Les réacteurs chimiques, cuves sous pression et tuyaux dans ces industries nécessitent des soudures de haute qualité pour éviter les fuites et assurer des conditions de travail sûres. Les machines de soudage circulaire permettent de garantir des soudures sans défaut.

- Fabrication de Structures Métalliques :

- La fabrication de structures métalliques pour des bâtiments, des ponts, et des infrastructures utilise fréquemment des systèmes de soudage circulaire pour assembler des composants en métal de grande taille.

Conclusion

Les systèmes de soudage circulaire sont indispensables pour de nombreuses applications industrielles où la qualité et la productivité sont des priorités. Leur capacité à réaliser des soudures continues, homogènes, et précises sur des pièces métalliques de forme circulaire fait d’elles un outil incontournable dans des secteurs comme l’aéronautique, la construction navale, la pétrochimie et bien d’autres. En tirant parti des avancées technologiques, ces systèmes continueront à évoluer, offrant des solutions de plus en plus efficaces et adaptées aux exigences des industries modernes.

Les systèmes de soudage circulaire sont des équipements sophistiqués conçus pour souder des pièces métalliques de forme circulaire ou cylindrique. Ces systèmes permettent une soudure continue et précise, ce qui est essentiel pour les applications industrielles exigeantes où la qualité et la résistance des soudures sont primordiales.

Types de Systèmes de Soudage Circulaire

- Système Orbital

- Utilisé pour des soudures extrêmement précises, le soudage orbital consiste à faire tourner la torche de soudage autour de la pièce à une vitesse contrôlée. Ce type de système est souvent utilisé dans des secteurs où les exigences de qualité sont très strictes.

- Applications : Tuyaux dans les industries chimiques, pharmaceutiques, et nucléaires, où des soudures sans défaut sont impératives.

- Système avec Positionneur Rotatif

- Dans ce type de système, la pièce à souder est fixée sur un positionneur rotatif, qui la fait tourner pendant que la torche reste stable. Ce processus est adapté aux grandes pièces métalliques, comme les réservoirs, les cuves, et les structures métalliques.

- Applications : Construction navale, réservoirs de stockage, pipelines, etc.

- Système de Chariot de Soudage Circulaire

- Le chariot de soudage permet à la torche de se déplacer autour de la pièce, généralement pour des soudures plus petites ou lorsque des ajustements plus précis sont nécessaires.

- Applications : Tuyauterie industrielle, petites structures métalliques.

- Soudage à Arc Pulsé ou MIG/MAG

- Ces systèmes utilisent des arcs électriques pour faire fondre le métal d’apport et créer une soudure. Ils sont souvent combinés avec des systèmes circulaires pour réaliser des soudures continues.