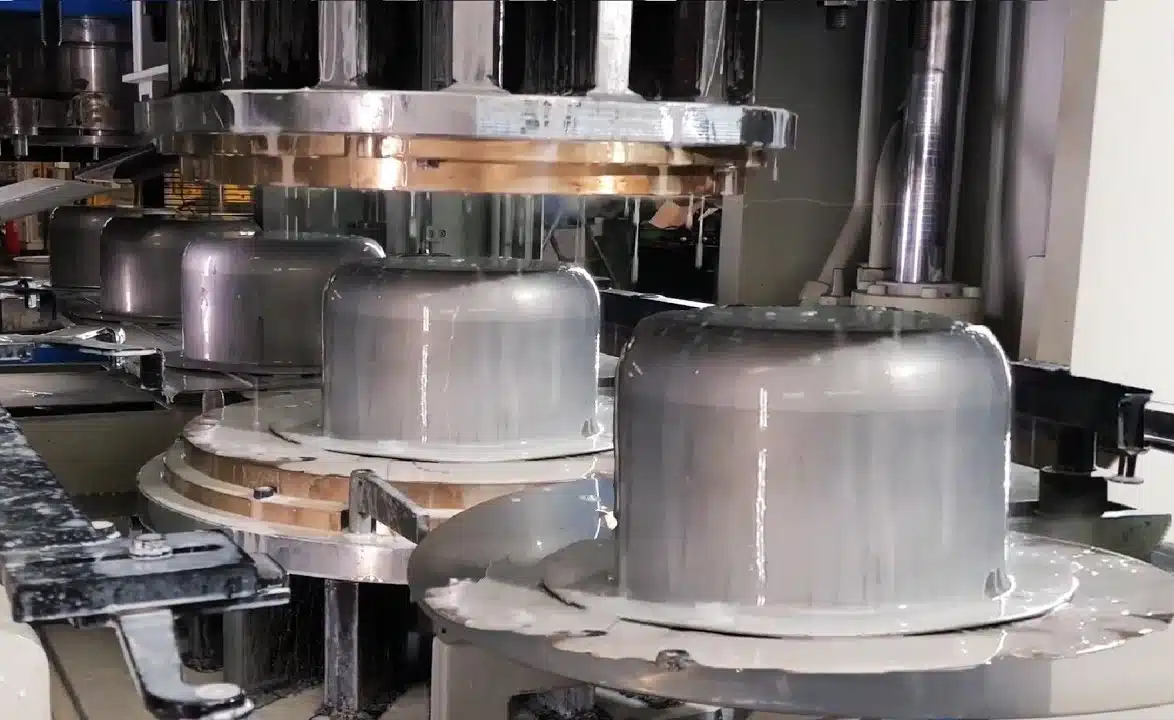

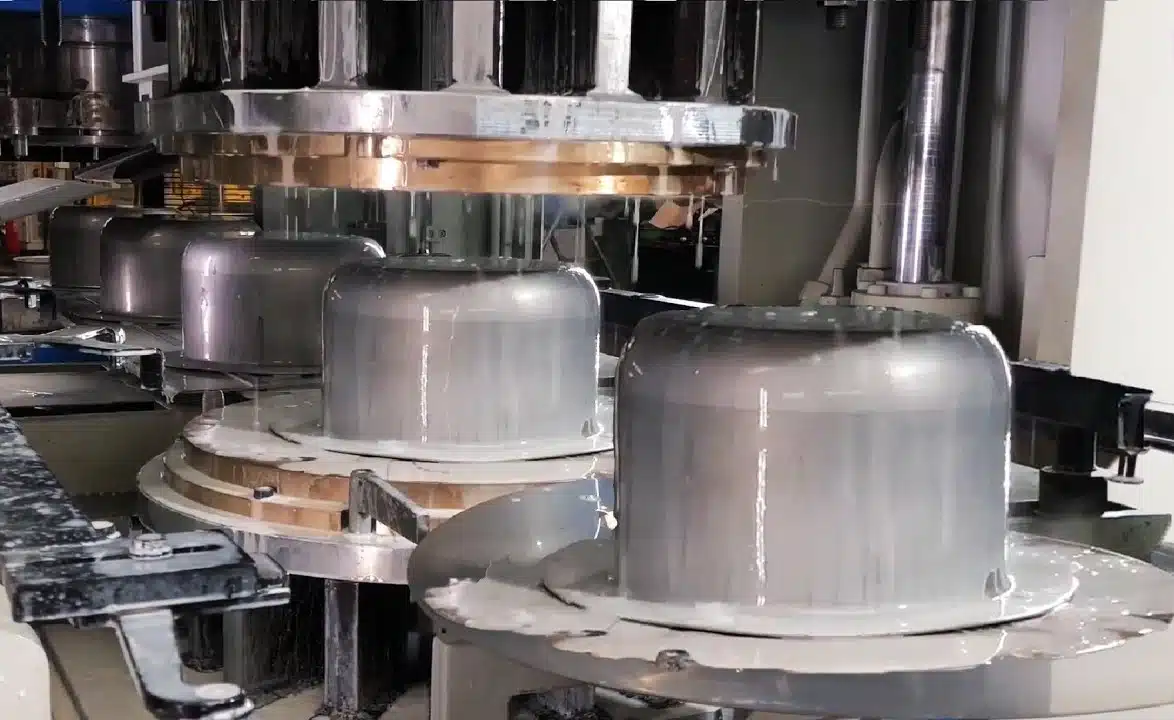

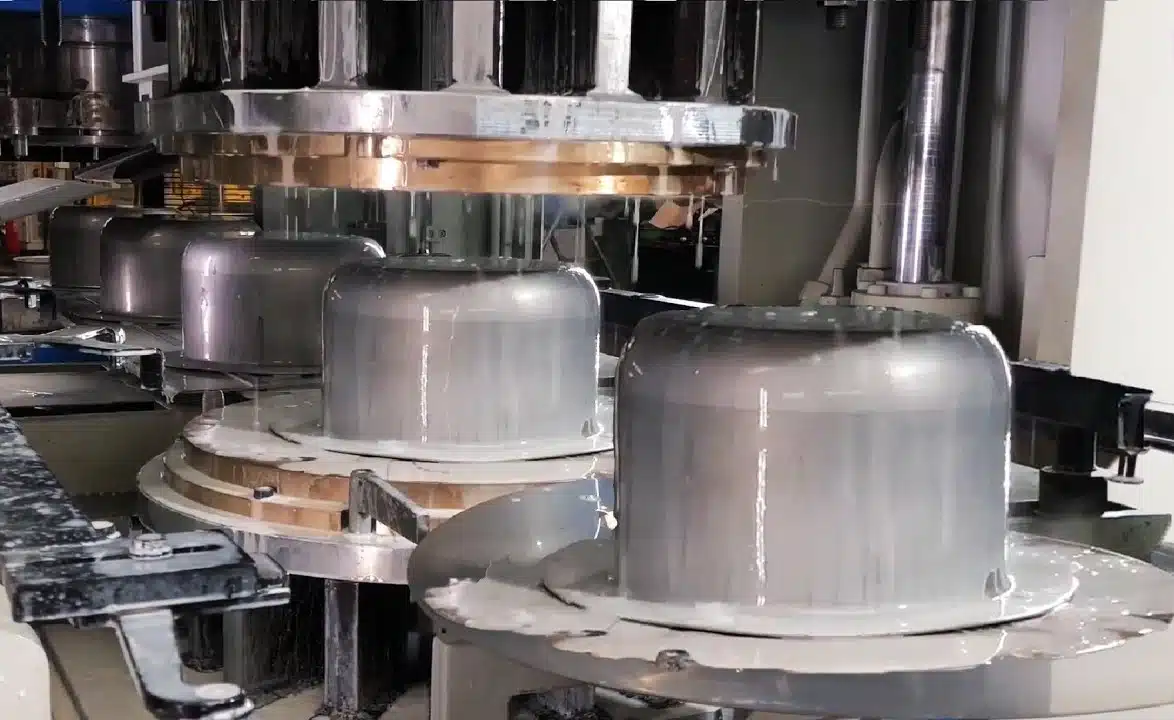

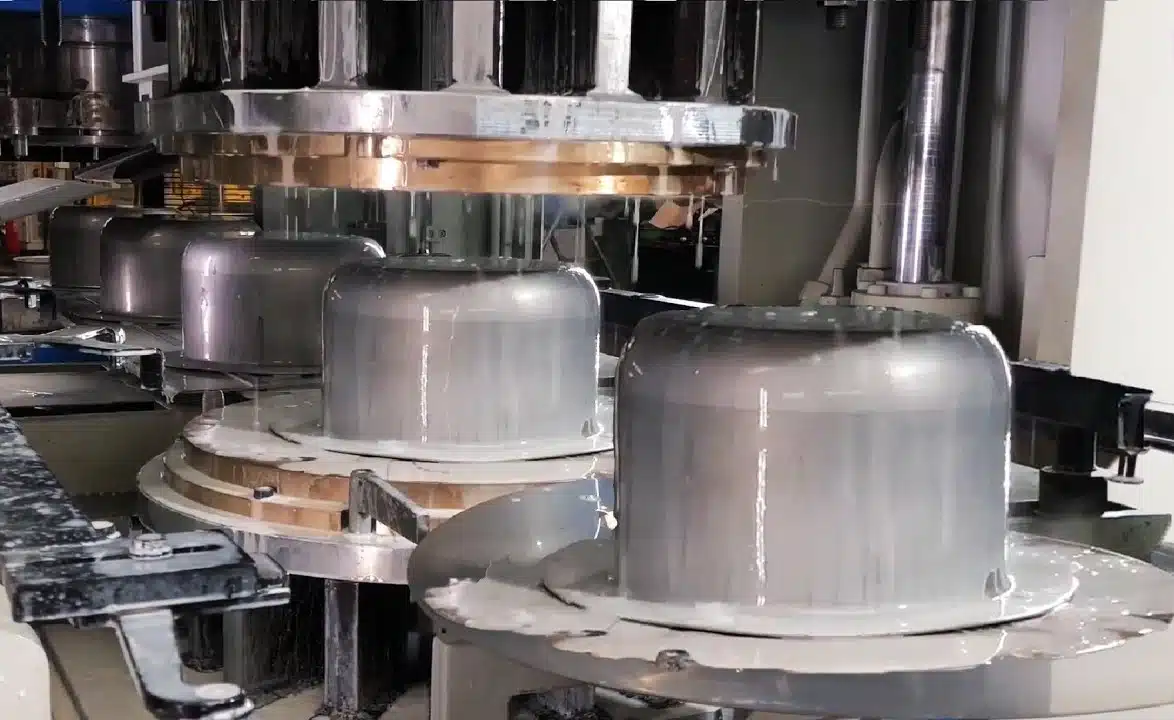

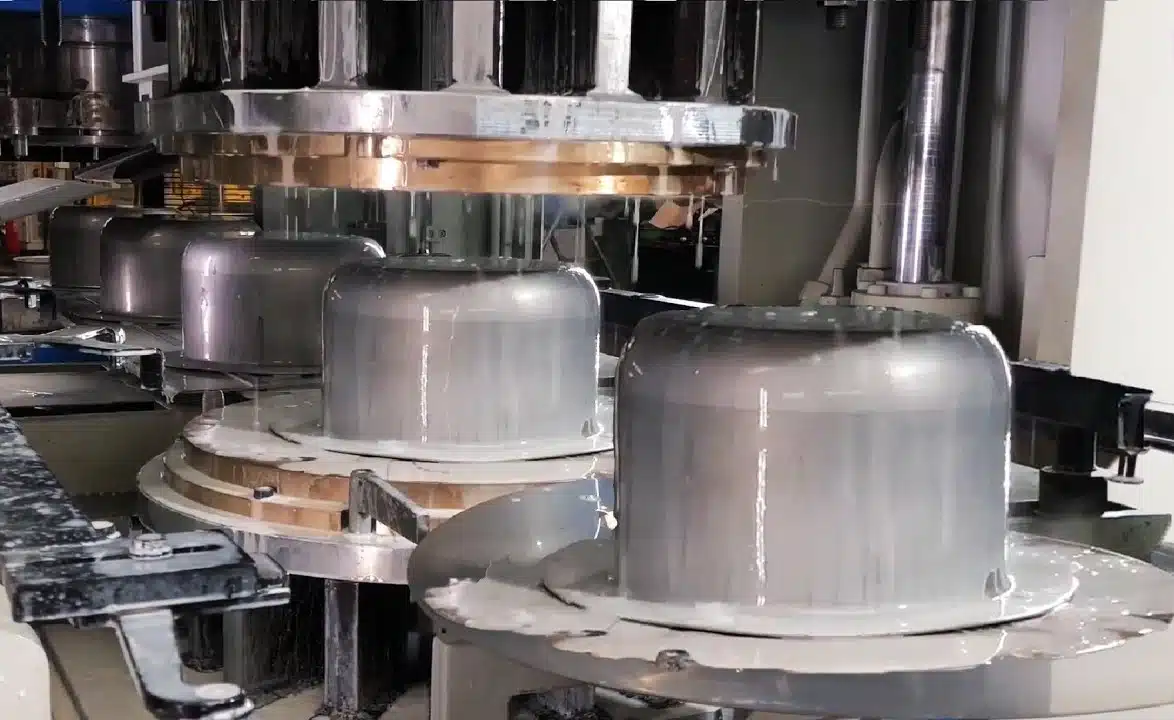

Les machines à filer les métaux, également appelées tours à filer, sont des équipements industriels utilisés pour transformer des pièces métalliques en formes creuses symétriques. Le filage de métaux est un processus de formage qui implique la rotation d’une pièce de métal sur un tour tout en appliquant une force avec un outil de formage pour façonner le métal.

Machines à filer les métaux

Les machines à filer les métaux, également connues sous le nom de tours de filage, sont des équipements essentiels dans l’industrie de la transformation des métaux. Elles permettent de façonner des pièces métalliques en appliquant une pression sur une feuille ou un tube de métal en rotation. Ce processus, appelé filage, est utilisé pour produire des formes symétriques et complexes avec une grande précision.

Aperçu des sections suivantes

Cet article explore le fonctionnement, les types, les applications, les avantages, les innovations technologiques, ainsi que des études de cas pratiques des machines à filer les métaux.

Principe de fonctionnement des machines à filer les métaux

Description des composants principaux

Les machines à filer les métaux se composent de plusieurs éléments clés :

- Mandrin : Il maintient la pièce de métal en place pendant le processus de filage.

- Poupée mobile : Utilisée pour soutenir l’extrémité libre de la pièce de métal et assurer une rotation stable.

- Outils de filage : Des outils en forme de roue ou de pointe qui appliquent une pression sur le métal pour le former.

- Moteur : Fournit la puissance nécessaire pour faire tourner la pièce de métal à des vitesses élevées.

- Système de contrôle : Peut être manuel ou automatisé, permettant un contrôle précis du processus de filage.

Processus de filage

Le filage des métaux commence par la fixation de la pièce métallique sur le mandrin. La pièce est ensuite mise en rotation à grande vitesse. L’opérateur utilise les outils de filage pour appliquer une pression contrôlée sur la pièce en rotation, déformant ainsi le métal pour obtenir la forme désirée. Ce processus peut être répété plusieurs fois pour affiner la forme et les dimensions de la pièce.

Types de machines à filer les métaux

Machines à filer manuelles

Ces machines nécessitent l’intervention directe de l’opérateur pour contrôler le processus de filage. Elles sont généralement utilisées pour des productions en petite série ou des pièces sur mesure.

Machines à filer automatiques

Les machines automatiques sont équipées de systèmes de contrôle numérique (CNC) qui permettent une automatisation complète du processus de filage. Elles sont idéales pour la production en grande série et offrent une précision et une répétabilité élevées.

Machines à filer à double mandrin

Ces machines utilisent deux mandrins pour permettre le filage simultané de deux pièces, augmentant ainsi l’efficacité et la productivité. Elles sont particulièrement utiles pour les grandes productions industrielles.

Applications des machines à filer les métaux

Production de pièces symétriques

Les machines à filer sont couramment utilisées pour produire des pièces symétriques comme les cônes, les cylindres, et les sphères. Ces pièces sont essentielles dans des industries comme l’aérospatiale et l’automobile.

Fabrication de composants complexes

Grâce à leur capacité à produire des formes complexes avec une grande précision, les machines à filer sont utilisées pour fabriquer des composants métalliques tels que des réservoirs, des luminaires, et des instruments de musique.

Prototypage et production en série

Les machines à filer sont adaptées à la fois au prototypage rapide de nouvelles pièces et à la production en série. Elles permettent de tester rapidement de nouveaux designs avant de passer à la production à grande échelle.

Avantages des machines à filer les métaux

Précision et contrôle

Les machines à filer offrent un contrôle précis sur la forme et les dimensions des pièces métalliques. Les systèmes CNC permettent de programmer des paramètres spécifiques pour chaque pièce, garantissant ainsi une qualité constante.

Flexibilité et adaptabilité

Les machines à filer peuvent être utilisées pour une large gamme de matériaux métalliques, y compris l’aluminium, le cuivre, l’acier inoxydable, et plus encore. Elles sont également capables de produire une variété de formes et de tailles, ce qui les rend extrêmement polyvalentes.

Efficacité et productivité

Les machines automatiques à filer augmentent considérablement la productivité en réduisant le temps de cycle et en permettant la production en grande série. Elles minimisent également les erreurs humaines et les déchets de matériaux.

Innovations technologiques et avancées

Systèmes de contrôle numériques (CNC)

Les systèmes CNC ont révolutionné le filage des métaux en permettant une automatisation complète et un contrôle précis des paramètres de filage. Ils améliorent la précision, la répétabilité et l’efficacité du processus.

Intégration de l’IoT et des capteurs

L’intégration de l’Internet des objets (IoT) et des capteurs dans les machines à filer permet une surveillance en temps réel des paramètres de production. Ces technologies facilitent la maintenance prédictive et l’optimisation des performances.

Innovations en matière de sécurité

Les nouvelles machines à filer sont équipées de dispositifs de sécurité avancés, tels que des arrêts d’urgence, des barrières de protection, et des systèmes de détection des anomalies. Ces innovations garantissent un environnement de travail sûr pour les opérateurs.

Études de cas et exemples concrets

Présentation de cas réels d’utilisation

Une entreprise de fabrication de pièces automobiles a amélioré sa productivité de 30 % en intégrant des machines à filer automatiques dans ses lignes de production. Ces machines ont permis de produire des composants de haute précision avec une répétabilité élevée.

Résultats obtenus

Les entreprises utilisant des machines à filer rapportent des améliorations significatives en termes de qualité des produits, de réduction des coûts de production et d’efficacité opérationnelle. Les temps de cycle sont réduits et la qualité des pièces est optimisée.

Témoignages d’utilisateurs

Les utilisateurs de machines à filer témoignent de leur satisfaction en mettant en avant la précision, la fiabilité et la facilité d’utilisation de ces machines. Un responsable de production a déclaré : « Les machines à filer ont transformé notre processus de fabrication, nous permettant de produire des pièces de haute qualité de manière plus efficace et rentable. »

Conclusion

Résumé des points principaux

Les machines à filer les métaux sont essentielles dans l’industrie de la transformation des métaux, offrant des avantages en termes de précision, de flexibilité, et de productivité. Elles sont utilisées pour produire une large gamme de pièces métalliques symétriques et complexes.

Perspectives d’avenir pour les machines à filer les métaux

Avec les avancées technologiques et l’intégration de nouvelles innovations, les machines à filer continueront à évoluer et à s’améliorer. Leur rôle dans l’industrie manufacturière est appelé à se renforcer, notamment avec l’adoption croissante des systèmes CNC et des technologies IoT.

Impact potentiel sur l’industrie de la transformation des métaux

Les machines à filer modernes contribuent à une production plus efficace, plus sûre et plus durable. Elles permettent aux entreprises de rester compétitives sur le marché mondial en répondant aux exigences croissantes en matière de qualité et de performance.

Annexes

Glossaire des termes techniques

- Mandrin : Dispositif de fixation qui maintient la pièce de métal en place pendant le filage.

- Poupée mobile : Composant qui soutient l’extrémité libre de la pièce de métal en rotation.

- Outils de filage : Outils utilisés pour appliquer une pression sur le métal en rotation pour le former.

- Système CNC : Système de contrôle numérique permettant une automatisation précise des machines.

- Filage : Processus de formage du métal par application de pression sur une pièce en rotation.

Diagrammes et illustrations

Schéma de fonctionnement d’une machine à filer les métaux

Un schéma illustratif peut être inclus pour montrer les composants principaux d’une machine à filer les métaux et leur fonctionnement. Ce schéma doit inclure le mandrin, la poupée mobile, les outils de filage, le moteur, et le système de contrôle, avec des flèches indiquant le processus de filage.

- Mise en place de la pièce: Une pièce de métal circulaire, appelée flan, est fixée sur le mandrin du tour à filer.

- Rotation: Le mandrin et la pièce sont mis en rotation à grande vitesse.

- Application de la force: Un outil de formage, souvent une roue ou un rouleau, est pressé contre la pièce en rotation pour la modeler selon la forme désirée.

- Déformation progressive: Le métal est progressivement déformé jusqu’à obtenir la forme souhaitée. Le processus peut nécessiter plusieurs passes de l’outil pour atteindre la forme finale.

Types de tours à filer

- Tours à filer manuels: Utilisés pour des pièces en petites séries ou des prototypes. Le processus est contrôlé manuellement par un opérateur.

- Tours à filer CNC (commande numérique par ordinateur): Utilisés pour la production en série. Le processus est automatisé, ce qui permet une grande précision et répétabilité.

Applications

Le filage des métaux est utilisé dans de nombreuses industries, notamment

- Aéronautique: Fabrication de pièces légères et résistantes comme des cônes de nez, des fuselages et des réservoirs de carburant.

- Automobile: Fabrication de composants tels que des jantes, des systèmes d’échappement et des enjoliveurs.

- Électronique: Fabrication de boîtiers et d’enveloppes pour divers appareils.

- Éclairage: Fabrication de réflecteurs et de luminaires.

Avantages du filage de métaux

- Efficacité de la matière: Le filage de métaux génère très peu de déchets, car le matériau est redistribué plutôt que retiré.

- Flexibilité: Capacité de produire des formes complexes et des pièces de grandes dimensions.

- Résistance: Les pièces filées ont souvent de meilleures propriétés mécaniques en raison de l’écrouissage (durcissement par déformation) induit par le processus.

- Coût: Le filage peut être plus économique que d’autres méthodes de formage pour certaines applications, surtout pour les petites et moyennes séries.

Conclusion

Les machines à filer les métaux sont des outils essentiels dans de nombreuses industries pour la fabrication de pièces symétriques et creuses. Grâce à leur capacité à produire des pièces de haute qualité avec une grande efficacité matérielle, ces machines jouent un rôle crucial dans la modernisation et l’optimisation des processus de fabrication.

Machines pour le formage de tôles

Les machines pour le formage de tôles sont des équipements industriels utilisés pour transformer des feuilles métalliques en différentes formes et dimensions. Ces machines jouent un rôle crucial dans de nombreuses industries telles que l’automobile, l’aérospatiale, la construction, et l’électronique. Voici une description détaillée des principaux types de machines de formage de tôles, leurs fonctions, et leurs applications :

Types de Machines de Formage de Tôles

1. Presse-Plieuse

La presse-plieuse est une machine essentielle pour plier les tôles selon des angles précis. Elle utilise un poinçon et une matrice pour appliquer une force sur la tôle, créant ainsi des plis droits ou courbés.

Composants principaux :

- Bâti : Structure solide qui supporte la machine.

- Vérin hydraulique ou mécanique : Génère la force nécessaire pour plier la tôle.

- Poinçon et matrice : Outils interchangeables qui déterminent la forme du pli.

Applications :

- Fabrication de pièces de carrosserie automobile.

- Production de composants de construction métallique.

- Création de boîtiers et de châssis pour équipements électroniques.

2. Cisaille Guillotine

La cisaille guillotine est utilisée pour couper les tôles en morceaux de dimensions spécifiques. Elle utilise une lame supérieure mobile et une lame inférieure fixe pour effectuer des coupes nettes.

Composants principaux :

- Cadre : Structure qui maintient les lames en place.

- Lame supérieure et inférieure : Lames tranchantes qui coupent la tôle.

- Système hydraulique ou mécanique : Fournit la force de coupe.

Applications :

- Découpage de tôles pour la fabrication de pièces.

- Préparation de matériaux pour des opérations de pliage ou de formage ultérieures.

- Fabrication de panneaux et de plaques métalliques.

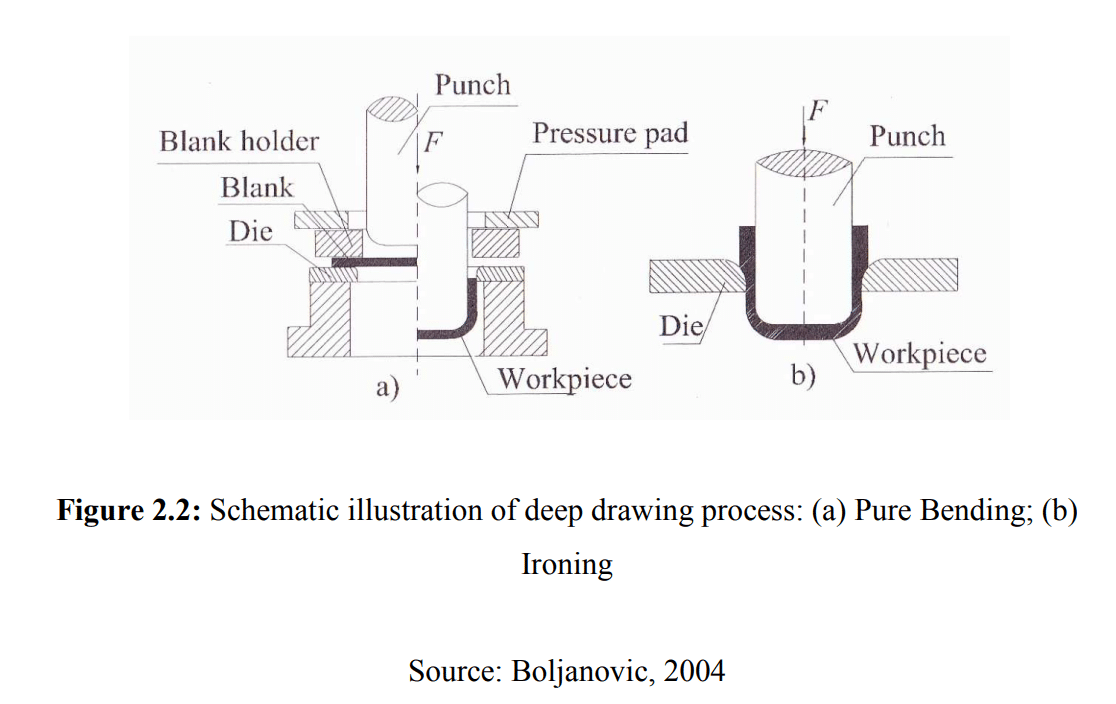

3. Presse à Emboutir

La presse à emboutir est utilisée pour former des pièces tridimensionnelles à partir de tôles plates en utilisant des matrices et des poinçons. Elle est particulièrement utile pour créer des formes complexes et profondes.

Composants principaux :

- Cadre : Structure solide qui supporte la machine.

- Vérin hydraulique ou mécanique : Génère la force nécessaire pour l’emboutissage.

- Poinçon et matrice : Outils qui forment la tôle en la pressant dans la forme souhaitée.

Applications :

- Fabrication de pièces automobiles telles que des réservoirs et des capots.

- Production de pièces pour appareils électroménagers.

- Création de composants aérospatiaux.

4. Rouleuse

La rouleuse est une machine qui utilise des rouleaux pour courber les tôles en formes cylindriques ou coniques. Elle est essentielle pour la fabrication de tubes, de cylindres, et de réservoirs.

Composants principaux :

- Rouleaux : Cylindres en acier qui plient la tôle en la faisant passer entre eux.

- Système de réglage : Permet d’ajuster la distance entre les rouleaux pour contrôler le rayon de courbure.

- Moteur : Fournit la puissance nécessaire pour faire tourner les rouleaux.

Applications :

- Fabrication de conduits et de tuyaux.

- Production de réservoirs et de cylindres.

- Création de structures métalliques courbes pour la construction.

5. Presse de Formage à Chaud

La presse de formage à chaud utilise la chaleur et la pression pour former des tôles en matériaux difficiles à travailler à froid, comme certains aciers et alliages.

Composants principaux :

- Four de chauffage : Utilisé pour chauffer la tôle à la température de formage.

- Presse hydraulique ou mécanique : Applique la force nécessaire pour former la tôle chauffée.

- Matrice et poinçon : Déterminent la forme finale de la pièce.

Applications :

- Fabrication de composants de haute résistance pour l’automobile et l’aérospatiale.

- Production de pièces structurelles pour le bâtiment.

- Formage de matériaux réfractaires et difficiles à travailler.

Avantages des Machines de Formage de Tôles

- Précision : Ces machines permettent de réaliser des formes complexes avec une grande précision.

- Efficacité : Elles augmentent la vitesse de production et réduisent les coûts de main-d’œuvre.

- Flexibilité : Les outils interchangeables permettent de produire une grande variété de formes et de tailles.

- Qualité : Elles assurent une qualité constante des pièces produites, réduisant ainsi les erreurs et les déchets.

Conclusion

Les machines pour le formage de tôles sont essentielles pour de nombreuses industries manufacturières. Elles offrent des solutions efficaces et précises pour transformer des tôles en composants utilisables, répondant ainsi aux besoins variés des secteurs de l’automobile, de l’aérospatiale, de la construction, et bien d’autres. Avec l’évolution technologique, ces machines continuent de s’améliorer, offrant des capacités de production encore plus avancées et diversifiées.

Machine à filer les métaux CNC

Les machines à filer les métaux CNC (Commande Numérique par Ordinateur) représentent une avancée technologique significative par rapport aux machines à filer manuelles. Elles utilisent des ordinateurs pour contrôler les mouvements et les opérations de la machine, permettant une précision, une répétabilité et une efficacité accrues dans le processus de filage des métaux.

Caractéristiques des machines à filer les métaux CNC

- Précision et Répétabilité: Les machines CNC offrent une précision supérieure grâce au contrôle numérique, ce qui permet de reproduire des pièces avec des tolérances très serrées.

- Automatisation: Le processus est automatisé, réduisant le besoin d’intervention manuelle et augmentant la productivité.

- Programmabilité: Les machines CNC peuvent être programmées pour effectuer des tâches complexes et des séquences d’opérations multiples, ce qui est particulièrement utile pour des pièces complexes.

- Polyvalence: Capables de travailler avec une grande variété de métaux, y compris l’aluminium, l’acier, le cuivre, et des alliages spécifiques.

- Contrôle de la qualité: Intégration de systèmes de mesure et de surveillance pour garantir que chaque pièce respecte les normes de qualité définies.

Fonctionnement des machines à filer les métaux CNC

- Programmation: Le processus commence par la création d’un programme de filage, souvent à l’aide d’un logiciel de CAO/FAO (Conception Assistée par Ordinateur / Fabrication Assistée par Ordinateur). Ce programme détermine les mouvements de l’outil de formage, les vitesses de rotation et les forces à appliquer.

- Configuration: La pièce métallique (flan) est fixée sur le mandrin de la machine.

- Exécution: La machine suit les instructions du programme pour exécuter le filage. Les capteurs et les systèmes de rétroaction assurent que les mouvements sont exécutés avec précision.

- Ajustements automatiques: La machine peut ajuster automatiquement les paramètres en temps réel pour corriger toute déviation par rapport aux spécifications.

Avantages des machines CNC par rapport aux machines manuelles

- Productivité accrue: La capacité de fonctionner en continu sans intervention humaine permet des cycles de production plus rapides et plus longs.

- Réduction des erreurs: La précision numérique réduit les erreurs humaines et les variations entre les pièces.

- Flexibilité de production: Facilité de changement de programme pour produire différentes pièces sans reconfiguration matérielle importante.

- Efficacité des matériaux: Optimisation de l’utilisation des matériaux grâce à des trajectoires d’outils précises et une réduction des déchets.

- Sécurité: Les opérateurs sont moins exposés aux risques physiques puisque les interventions manuelles sont minimisées.

Applications

Les machines à filer les métaux CNC sont largement utilisées dans des industries où la précision et la répétabilité sont cruciales, telles que :

- Aéronautique: Production de composants légers et robustes comme des fuselages et des éléments structurels.

- Automobile: Fabrication de pièces de haute précision pour les moteurs, les systèmes de suspension, et les roues.

- Médical: Création de dispositifs médicaux et d’instruments chirurgicaux nécessitant des tolérances strictes.

- Électronique: Production de boîtiers et de composants pour appareils électroniques.

Conclusion

Les machines à filer les métaux CNC offrent une solution avancée et efficace pour la fabrication de pièces métalliques complexes et précises. Grâce à leur automatisation, leur précision et leur flexibilité, elles sont devenues indispensables dans de nombreuses industries modernes. La capacité à programmer et à contrôler numériquement le processus de filage permet d’améliorer considérablement la qualité, la vitesse et l’efficacité de la production.

Machines de Formage

Dans l’industrie moderne, les machines de formage jouent un rôle essentiel dans la production de composants et de structures variées. Qu’il s’agisse de l’industrie automobile, aéronautique, électronique ou encore de la fabrication de biens de consommation, le formage des matériaux est un processus incontournable pour assurer la précision, la robustesse et la qualité des produits finis.

Les machines de formage englobent une large gamme d’équipements conçus pour transformer les matières premières, telles que les métaux, en produits finis de formes spécifiques. Ces machines permettent de manipuler les matériaux avec une grande précision, en utilisant diverses techniques telles que le pliage, le découpage, l’emboutissage, et bien d’autres. Parmi ces équipements, on trouve des outils spécialisés comme la machine de formage de précision, la bordeuse pour tôle, ou encore la machine de formage verticale.

Les industries d’aujourd’hui dépendent fortement de ces machines pour maintenir des niveaux élevés de production et de qualité. L’évolution technologique a conduit à la création de machines de formage de plus en plus sophistiquées, intégrant des systèmes de contrôle numériques avancés et des automatismes qui améliorent non seulement la précision mais aussi l’efficacité des processus de production.

Les machines de formage multistations sont un exemple de ces avancées. Elles permettent la réalisation de plusieurs opérations de formage sur une seule pièce, sans nécessiter de transfert entre différentes machines. Ce gain de temps et de précision se traduit par une réduction des coûts de production et une amélioration de la qualité des produits.

Dans le contexte de la fabrication de tôles, les machines telles que la bordeuse pour tôle ou la cintreuse sont essentielles. Elles permettent de donner aux feuilles de métal des formes spécifiques, souvent complexes, tout en conservant leurs propriétés mécaniques. Le pliage de tôle est une opération courante dans de nombreux secteurs, et les machines modernes permettent d’effectuer ces opérations avec une précision micrométrique.

En plus du formage, le découpage est une autre opération cruciale dans l’industrie. Les lignes de presses de découpe sont utilisées pour découper des pièces à partir de tôles ou d’autres matériaux plats. Ces machines, telles que la poinçonneuse de découpe et la presse de découpe, sont conçues pour exécuter des découpes complexes avec une grande rapidité et une précision extrême. L’intégration de ces machines dans une ligne de production robotisée permet une automatisation complète du processus, de la découpe initiale au formage final.

L’évolution des machines de formage ne se limite pas aux opérations de pliage et de découpe. La machine à moulurer, par exemple, est un équipement essentiel pour la création de moulures décoratives ou fonctionnelles sur des matériaux métalliques. Ces machines sont souvent utilisées dans la fabrication de panneaux routiers et autres équipements de signalisation, où la précision et la durabilité sont cruciales.

L’automatisation joue un rôle de plus en plus important dans l’industrie du formage. Les bordeur moulureuse automatique et autres machines de formage automatiques permettent de réduire les erreurs humaines et d’augmenter la productivité. Les machines pour la fabrication de panneaux de signalisation, par exemple, sont souvent équipées de systèmes automatisés qui garantissent une production rapide et sans défaut des panneaux routiers.

L’intégration de technologies hydrauliques dans les machines de formage a également permis de réaliser des avancées significatives. Les poinçonneuses semi-automatiques et les presses hydrauliques pour la transformation des métaux sont désormais courantes dans les usines modernes. Ces machines offrent une puissance et une précision inégalées, ce qui les rend idéales pour des opérations complexes telles que l’emboutissage cylindrique ou la mise en forme des tubes.

Enfin, les machines de polissage industriel jouent un rôle crucial dans la finition des pièces formées. Ces machines, qu’elles soient manuelles ou automatisées, permettent d’obtenir des surfaces parfaitement lisses et prêtes à être utilisées dans des applications critiques.

Dans cette introduction, nous avons exploré l’importance des machines de formage dans l’industrie moderne, en soulignant les différents types de machines et leurs applications. Dans les sections suivantes, nous examinerons en détail chaque catégorie de machines de formage, en mettant en lumière leurs caractéristiques spécifiques, leurs applications industrielles, et les innovations récentes qui continuent de transformer ce domaine essentiel de la production industrielle.

Les Machines de Formage et leur Application

Les machines de formage de précision sont au cœur de la production industrielle, offrant des solutions de formage ultra-précises pour des secteurs nécessitant une grande exactitude, comme l’aéronautique, l’automobile ou l’électronique. Ces machines sont conçues pour manipuler divers matériaux avec une précision allant jusqu’à quelques micromètres, ce qui est essentiel pour la fabrication de composants critiques.

L’utilisation de ces machines est cruciale dans des industries où les tolérances dimensionnelles sont extrêmement strictes. Par exemple, dans l’industrie automobile, les composants tels que les châssis, les panneaux de carrosserie, ou les pièces de moteur doivent être fabriqués avec une précision impeccable pour assurer non seulement la performance mais aussi la sécurité des véhicules.

La machine de formage verticale est une autre innovation clé dans le domaine du formage de précision. Contrairement aux machines traditionnelles qui fonctionnent sur un plan horizontal, ces machines opèrent sur un axe vertical, offrant des avantages significatifs en termes de contrôle et de stabilité des pièces pendant le formage. Cela est particulièrement utile pour les pièces complexes qui nécessitent une manipulation délicate ou un formage en plusieurs étapes.

Les machines de formage multistations représentent une autre avancée technologique majeure. Ces équipements sont capables de réaliser plusieurs opérations de formage successives sur une même pièce sans nécessiter de transfert manuel entre différentes machines. Cela permet non seulement de gagner du temps, mais aussi d’assurer une précision constante à chaque étape du processus.

Les applications des machines de formage de précision sont vastes et variées. Elles sont utilisées pour la fabrication de composants électroniques miniaturisés, de pièces de moteurs à haute performance, ainsi que pour la production de structures complexes dans l’industrie aéronautique. Le développement de machines toujours plus précises et rapides est essentiel pour répondre aux exigences croissantes de ces industries.

2. Bordeuses et Cintreuses pour Tôle

Dans le travail de la tôle, les bordeuses et cintreuses sont des équipements indispensables. Elles permettent de façonner les feuilles de métal en leur donnant des formes spécifiques, telles que des angles, des courbes ou des bords renforcés. Ces opérations sont essentielles pour la production de pièces de carrosserie, de panneaux structurels, et d’autres composants utilisés dans une multitude d’industries.

La bordeuse pour tôle est particulièrement utile pour renforcer les bords des tôles, les rendant plus résistantes à la déformation et aux dommages. Ces machines sont couramment utilisées dans la production de carrosseries automobiles, où chaque pièce doit répondre à des normes strictes de durabilité et de sécurité.

La cintreuse quant à elle, est utilisée pour plier les tôles en formes spécifiques. Le pliage de tôle est une opération qui requiert une grande précision, car toute erreur peut compromettre l’intégrité de la pièce finale. Les machines modernes sont équipées de systèmes de contrôle avancés qui assurent un pliage précis, même pour des formes complexes.

Les innovations récentes dans ces machines ont permis d’améliorer la vitesse et la précision des opérations, tout en réduisant les déchets de matériaux. Par exemple, les cintreuses de découpe intègrent désormais des systèmes de découpe qui permettent de réaliser des plis et des découpes en une seule opération, ce qui accélère considérablement le processus de production.

3. Avantages des Machines de Formage de Précision

Les machines de formage de précision offrent de nombreux avantages aux entreprises industrielles. L’un des principaux avantages est la réduction des coûts de production grâce à la diminution des erreurs et des déchets de matériaux. En utilisant des machines de formage précises, les entreprises peuvent produire des pièces conformes aux spécifications avec un minimum de rebuts, ce qui se traduit par une économie substantielle.

En outre, la précision accrue permet de produire des pièces plus complexes, qui répondent aux exigences des industries modernes en matière de performance et de durabilité. Cela est particulièrement important dans des secteurs tels que l’aéronautique et l’automobile, où les pièces doivent non seulement être précises, mais aussi légères et résistantes.

L’intégration de technologies numériques dans les machines de formage de précision a également ouvert de nouvelles possibilités en matière de contrôle et de surveillance des processus. Les systèmes de contrôle numérique permettent de suivre en temps réel les opérations de formage, d’ajuster les paramètres en fonction des conditions de production, et d’assurer une qualité constante tout au long du processus.

Enfin, l’utilisation de ces machines permet également de réduire les temps de production, ce qui est essentiel pour répondre aux demandes croissantes du marché. En optimisant chaque étape du processus de formage, les entreprises peuvent produire plus rapidement, tout en maintenant des standards élevés de qualité.

Avec ces deux sections rédigées, nous avons couvert l’introduction générale des machines de formage et les applications des machines de formage de précision, ainsi que les machines utilisées pour le travail de la tôle. Les prochaines sections se concentreront sur les lignes de production et l’automatisation, ainsi que sur les machines spécifiques pour la fabrication. Je vous invite à lire cette première partie et à me donner vos retours ou suggestions pour continuer sur la lancée.

Lignes de Production et Automation

Importance de l’Automatisation dans les Lignes de Production: L’automatisation a révolutionné l’industrie manufacturière, permettant d’améliorer la productivité, de réduire les coûts de production et d’augmenter la qualité des produits finis. L’intégration de lignes de presses de découpe, de lignes de production robotisées, et de machines de formage dans des systèmes automatisés a permis de transformer les usines traditionnelles en unités de production hautement efficaces et sophistiquées.

Les lignes de production robotisées sont conçues pour automatiser entièrement le processus de fabrication, de la manipulation des matières premières à l’assemblage final des produits. Elles permettent non seulement de réduire la dépendance à la main-d’œuvre humaine, mais aussi d’augmenter la précision et la répétabilité des opérations. Cela est particulièrement crucial dans les industries où des tolérances strictes et des volumes de production élevés sont requis.

2. Lignes de Presses de Découpe

Les lignes de presses de découpe sont essentielles pour la production de pièces en métal à grande échelle. Ces lignes comprennent plusieurs machines interconnectées qui travaillent en synergie pour transformer les tôles ou autres matériaux plats en pièces finies. Les presses de découpe sont généralement utilisées pour des opérations telles que le découpage, le poinçonnage, l’emboutissage, et le pliage.

Ces lignes sont souvent équipées de poinçonneuses de découpe, qui permettent de réaliser des trous ou des découpes complexes avec une grande précision. L’intégration de systèmes de contrôle numérique dans ces machines a permis de simplifier les processus de configuration et d’améliorer la précision des découpes. De plus, les presses industrielles modernes peuvent être programmées pour exécuter plusieurs opérations en séquence, ce qui réduit le besoin de manipulations manuelles et augmente la productivité.

3. Lignes de Production de Pièces en Métal

Les lignes de production de pièces en métal sont couramment utilisées dans l’industrie automobile, aéronautique, et de la construction. Ces lignes intègrent diverses machines de formage, de découpe, et d’assemblage pour produire des composants métalliques de haute qualité. L’automatisation de ces lignes permet de garantir une production continue et de haute précision, essentielle pour répondre aux normes rigoureuses de ces secteurs.

Un exemple concret est l’utilisation de lignes de presses hydrauliques dans la production de pièces automobiles. Ces lignes permettent de former, découper, et assembler des pièces avec une grande précision, tout en assurant une haute répétabilité et une productivité élevée. Les presses hydrauliques sont particulièrement adaptées à l’emboutissage de grandes pièces, telles que les panneaux de carrosserie, grâce à leur capacité à exercer une force importante de manière contrôlée.

4. Avantages des Lignes de Production Automatisées

Les lignes de production automatisées offrent de nombreux avantages aux entreprises manufacturières. Parmi ces avantages, on peut citer :

- Réduction des coûts de main-d’œuvre : En automatisant les processus de production, les entreprises peuvent réduire leur dépendance à la main-d’œuvre humaine, ce qui permet de diminuer les coûts de production.

- Augmentation de la productivité : Les machines automatisées peuvent fonctionner sans interruption, ce qui permet d’augmenter les volumes de production.

- Amélioration de la qualité : L’automatisation permet de réduire les erreurs humaines et d’assurer une qualité constante des produits finis.

- Flexibilité de production : Les systèmes automatisés peuvent être facilement reconfigurés pour produire différentes pièces ou répondre à des besoins spécifiques.

5. Étude de Cas : Automatisation dans une Ligne de Production

Prenons l’exemple d’une entreprise manufacturière spécialisée dans la production de pièces pour l’industrie automobile. Cette entreprise a récemment investi dans une ligne de production robotisée comprenant plusieurs machines de formage de précision, presses de découpe, et bordeur moulureuse automatique.

Avant l’automatisation, la production nécessitait une intervention humaine à chaque étape, ce qui entraînait des temps d’arrêt fréquents et une variabilité dans la qualité des produits finis. Avec l’introduction de la ligne de production automatisée, l’entreprise a pu augmenter sa capacité de production de 30%, réduire les déchets de matériaux de 20%, et améliorer la qualité des pièces produites grâce à une précision accrue.

L’intégration de machines de formage hydraulique et de presses pour tôle a également permis de réaliser des opérations complexes en un seul passage, réduisant ainsi le temps de production global et améliorant l’efficacité énergétique de l’usine. Cette automatisation a non seulement permis à l’entreprise de répondre plus rapidement aux commandes clients, mais aussi de réduire ses coûts opérationnels et d’améliorer sa compétitivité sur le marché mondial.

Machines Spécifiques pour la Fabrication

Les machines de fabrication de panneaux routiers sont des équipements spécialisés conçus pour produire des panneaux de signalisation de haute qualité. Ces machines utilisent des techniques de formage, de découpe, et de moulurage pour créer des panneaux routiers qui répondent aux normes de sécurité et de durabilité.

La bordeuse moulureuse automatique est un exemple clé de ce type de machine. Elle permet de façonner et de renforcer les bords des panneaux routiers, garantissant leur résistance aux intempéries et à l’usure. Cette machine est souvent utilisée en tandem avec des machines à moulurer qui créent des motifs ou des textes en relief sur les panneaux, améliorant leur visibilité et leur lisibilité.

2. Machines de Formage de Tuyaux

Les machines de formage de tuyaux sont essentielles dans la production de conduites pour diverses industries, y compris le pétrole, le gaz, et la construction. Ces machines permettent de former des tuyaux à partir de feuilles de métal ou de barres en appliquant des forces de pliage, de torsion, et d’emboutissage.

Les techniques de mise en forme des tubes impliquent souvent des opérations de cintrage et d’emboutissage pour créer des courbes et des angles précis. Les machines de formage hydraulique sont couramment utilisées pour ces opérations en raison de leur capacité à exercer une pression uniforme sur le matériau, assurant ainsi une forme constante et sans défaut.

3. Bordeur Moulureuse Automatique

La bordeuse moulureuse automatique est une machine spécialisée utilisée principalement dans l’industrie de la signalisation et de la fabrication de panneaux. Cette machine combine les fonctions de bordage et de moulurage, permettant de créer des panneaux avec des bords renforcés et des motifs moulés en une seule opération. L’automatisation de cette machine permet de produire des panneaux à grande échelle avec une qualité constante.

4. Machines pour la Fabrication de Panneaux de Signalisation

Les machines pour la fabrication de panneaux de signalisation sont conçues pour produire des panneaux routiers, des panneaux d’avertissement, et d’autres types de signalisation utilisés dans les infrastructures publiques. Ces machines intègrent des technologies de formage, de découpe, et de marquage pour créer des panneaux résistants et conformes aux normes de sécurité.

L’intégration de bordeuses hydrauliques dans ces machines permet de renforcer les bords des panneaux, tandis que les systèmes de marquage automatisés assurent une application précise et durable des textes et des symboles. Ces machines sont essentielles pour répondre aux besoins croissants en matière de signalisation dans les infrastructures modernes.

5. Impact sur la Qualité et la Durabilité des Produits

Les machines spécialisées telles que les machines de fabrication de panneaux routiers et les machines de formage de tuyaux jouent un rôle crucial dans l’amélioration de la qualité et de la durabilité des produits finis. En utilisant des techniques de formage précises et en intégrant des systèmes de contrôle avancés, ces machines permettent de produire des pièces qui non seulement répondent aux spécifications techniques, mais qui sont également résistantes aux conditions d’utilisation difficiles.

Par exemple, les panneaux routiers fabriqués à l’aide de bordeuses moulureuses automatiques et de machines à moulurer présentent une durabilité accrue, leur permettant de résister à des conditions météorologiques extrêmes sans compromettre leur lisibilité ou leur intégrité structurale.

De même, les tuyaux formés par des machines de formage de tuyaux montrent une résistance supérieure à la pression et aux contraintes mécaniques, ce qui est essentiel pour leur utilisation dans des applications critiques telles que le transport de fluides sous haute pression ou la construction de structures souterraines.

Avec ces nouvelles sections, nous avons maintenant couvert l’importance de l’automatisation dans les lignes de production et les machines spécifiques pour la fabrication de produits particuliers. Les sections restantes se concentreront sur les machines de polissage et d’emboutissage, ainsi que sur les dernières innovations dans le domaine des machines de formage.

Machines de Polissage et d’Emboutissage

Le polissage est une étape cruciale dans de nombreux processus de fabrication, en particulier pour les pièces métalliques qui nécessitent une finition lisse et sans défaut. Les machines de polissage industriel sont conçues pour effectuer ce travail avec une grande précision, en éliminant les imperfections de surface telles que les rayures, les bosses ou les marques laissées par d’autres processus de fabrication.

Les machines de polissage industrielles peuvent être manuelles ou automatisées, et elles sont équipées de divers types d’abrasifs qui permettent de traiter différentes surfaces métalliques. Par exemple, une mini presse hydraulique peut être utilisée pour le polissage de petites pièces avec des exigences de finition élevées. Les machines de polissage industrielle sont particulièrement importantes dans des industries telles que l’automobile, l’aéronautique, et la bijouterie, où l’apparence et la finition des pièces jouent un rôle crucial.

Le polissage industriel ne se limite pas à l’amélioration esthétique; il peut également améliorer les propriétés mécaniques des pièces, telles que la résistance à la corrosion ou à l’usure. Par exemple, un polissage minutieux peut réduire la rugosité de surface, ce qui minimise les points de stress et prolonge la durée de vie de la pièce.

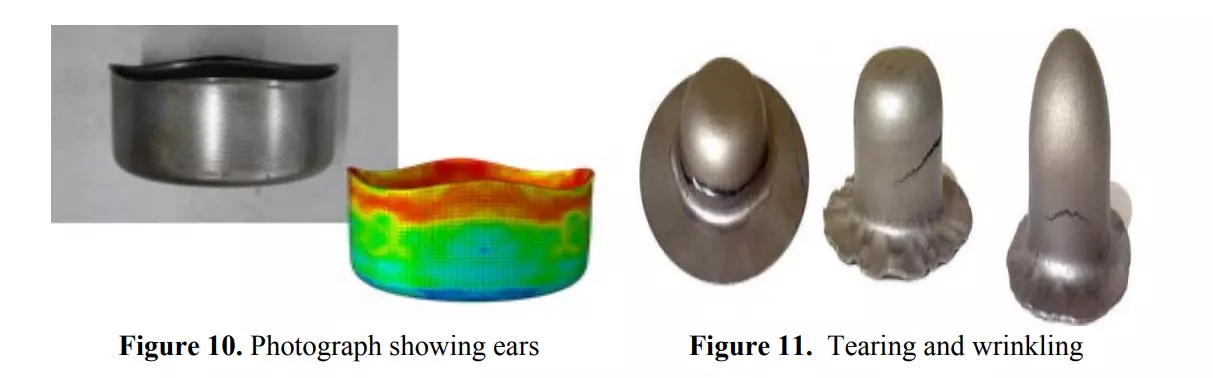

2. Techniques d’Emboutissage

L’emboutissage est une technique de formage dans laquelle une feuille de métal est transformée en une forme tridimensionnelle à l’aide d’une presse. Cette technique est largement utilisée pour produire des pièces creuses, telles que des réservoirs, des boîtiers, et des composants automobiles. L’emboutissage cylindrique et l’emboutissage à froid sont deux méthodes courantes qui permettent de former des pièces avec des contours complexes.

Les presses hydrauliques pour la transformation des métaux sont souvent utilisées pour l’emboutissage, car elles peuvent exercer une force importante sur le métal, tout en permettant un contrôle précis du processus. Ces presses sont capables de produire des pièces avec des tolérances très strictes, ce qui est essentiel pour des applications où la précision est primordiale.

L’emboutissage à froid est une méthode particulièrement avantageuse pour la production de grandes quantités de pièces. En raison de l’absence de chaleur dans le processus, le métal conserve ses propriétés mécaniques, ce qui permet de produire des pièces solides et résistantes. Cette technique est souvent utilisée dans l’industrie automobile pour la fabrication de pièces de châssis et de carrosserie.

3. Avantages des Machines de Polissage et d’Emboutissage

Les machines de polissage et d’emboutissage offrent plusieurs avantages clés pour les fabricants. Premièrement, elles permettent d’améliorer la qualité des produits finis en assurant des surfaces lisses et des formes précises. Deuxièmement, elles augmentent l’efficacité de la production en réduisant les temps de cycle et en minimisant les erreurs.

Les machines de polissage industriel sont particulièrement utiles pour atteindre une finition uniforme sur des pièces complexes, ce qui est essentiel dans des secteurs où l’esthétique et la performance sont cruciales. De plus, les machines de polissage industrielles automatisées peuvent fonctionner sans interruption, ce qui permet de produire de grandes quantités de pièces en un temps réduit.

En ce qui concerne l’emboutissage, les presses hydrauliques permettent de réaliser des opérations de formage complexes avec une grande précision. Cela réduit la nécessité de retouches manuelles et augmente la productivité. L’utilisation de presses pour l’emboutissage permet également de produire des pièces avec des formes difficiles à obtenir par d’autres méthodes, ce qui ouvre de nouvelles possibilités pour les concepteurs et les ingénieurs.

4. Innovations Récentes dans les Machines de Polissage et d’Emboutissage

Les innovations dans les machines de polissage et d’emboutissage continuent d’améliorer les capacités de production et la qualité des produits. Par exemple, l’intégration de systèmes de vision et de capteurs dans les machines de polissage permet d’automatiser le contrôle qualité, en détectant et en corrigeant les défauts de surface en temps réel.

Dans le domaine de l’emboutissage, l’avènement des presses hydrauliques à contrôle numérique a révolutionné le processus en permettant une programmation précise des opérations. Cela permet non seulement de réduire les temps de configuration, mais aussi d’optimiser les cycles de production en fonction des caractéristiques spécifiques des matériaux utilisés.

De plus, les nouvelles technologies de lubrification et de refroidissement des outillages ont permis d’augmenter la durabilité des outils utilisés dans les machines d’emboutissage, réduisant ainsi les coûts d’entretien et prolongeant la durée de vie des équipements.

Innovations et Avancées Technologiques

1. Nouvelles Tendances dans les Machines de Formage de Métal L’industrie du formage de métal est en constante évolution, avec des innovations technologiques qui permettent d’améliorer l’efficacité, la précision, et la flexibilité des processus de production. Parmi les tendances les plus marquantes, on trouve l’intégration de technologies numériques avancées dans les machines de formage de métal et les machines de formage hydraulique.

Les machines de formage hydraulique sont maintenant équipées de systèmes de contrôle intelligent qui ajustent automatiquement les paramètres de formage en fonction des propriétés du matériau et des spécifications du produit final. Ces systèmes permettent de réduire les temps de cycle, d’améliorer la qualité des pièces, et de minimiser les déchets de matériaux.

Une autre tendance importante est l’augmentation de l’utilisation des technologies de simulation dans le développement des processus de formage. Les logiciels de simulation permettent aux ingénieurs de modéliser les processus de formage avant la production, en identifiant les potentiels problèmes et en optimisant les paramètres de formage. Cela réduit les coûts de développement et accélère le temps de mise sur le marché des nouveaux produits.

2. Impact de l’Innovation sur la Compétitivité

L’adoption des nouvelles technologies de formage a un impact direct sur la compétitivité des entreprises industrielles. En intégrant des machines de formage de précision et des presses hydrauliques à haute performance, les entreprises peuvent améliorer la qualité de leurs produits, réduire les coûts de production, et répondre plus rapidement aux demandes du marché.

Les machines de formage multistations, par exemple, permettent d’effectuer plusieurs opérations de formage en une seule passe, ce qui réduit les besoins en équipements et en espace, tout en augmentant la vitesse de production. De plus, les systèmes de contrôle avancés permettent de réduire les temps d’arrêt en détectant et en corrigeant automatiquement les problèmes de production.

En outre, l’intégration des technologies de l’Internet des objets (IoT) dans les lignes de presses hydrauliques et autres machines de formage permet une surveillance en temps réel des performances des machines, ce qui aide à anticiper les pannes et à optimiser la maintenance. Cette approche proactive permet de maximiser l’utilisation des machines et de minimiser les interruptions de production, augmentant ainsi la compétitivité de l’entreprise.

3. Évolutions Futures dans le Domaine des Machines de Formage

Les évolutions futures dans le domaine des machines de formage seront probablement orientées vers une automatisation encore plus poussée et une personnalisation accrue des processus de production. Les machines de formage de précision deviendront de plus en plus intelligentes, capables de s’adapter automatiquement à des variations dans les matériaux ou les spécifications des produits.

Les lignes de production robotisées continueront de se développer, avec des robots de plus en plus polyvalents capables de manipuler des pièces complexes et d’effectuer plusieurs opérations de formage et d’assemblage. Ces développements permettront aux fabricants de produire des pièces de haute qualité à des coûts réduits, tout en augmentant leur flexibilité pour répondre à des demandes spécifiques des clients.

De plus, l’utilisation de l’intelligence artificielle dans l’optimisation des processus de formage ouvrira de nouvelles perspectives pour l’amélioration continue des performances des machines. L’IA pourra analyser des données en temps réel pour ajuster les paramètres de production, anticiper les besoins en maintenance, et proposer des améliorations pour augmenter l’efficacité et la qualité.

Conclusion

En conclusion, l’industrie du formage est en pleine mutation, portée par les innovations technologiques qui permettent d’améliorer continuellement la précision, la rapidité, et l’efficacité des processus de production. Les machines de formage de précision, les presses hydrauliques, et les lignes de production robotisées sont au cœur de cette transformation, offrant aux entreprises industrielles des outils puissants pour rester compétitives dans un marché globalisé.

L’intégration de technologies numériques avancées, telles que l’IoT et l’IA, dans les machines de formage ouvre de nouvelles possibilités pour l’automatisation et l’optimisation des processus de production. Ces technologies permettent de maximiser l’utilisation des ressources, de minimiser les coûts, et de produire des pièces de haute qualité qui répondent aux exigences croissantes des industries modernes.

Les perspectives d’avenir pour l’industrie du formage sont prometteuses, avec des machines de plus en plus intelligentes et des processus de production de plus en plus flexibles. Les entreprises qui investiront dans ces technologies seront en mesure de répondre plus rapidement aux évolutions du marché et de maintenir leur compétitivité à long terme.

Pour conclure, il est essentiel que les entreprises continuent d’explorer et d’adopter les nouvelles technologies de formage pour rester à la pointe de l’innovation industrielle. Les machines de formage et les presses hydrauliques de nouvelle génération représentent une opportunité majeure pour améliorer les performances des processus de production, réduire les coûts et répondre aux besoins croissants des industries mondiales.

Introduction Générale

Dans l’industrie moderne, la fabrication et la transformation des matériaux nécessitent l’utilisation d’équipements de plus en plus sophistiqués. Les machines de formage et autres outils industriels jouent un rôle crucial dans la création de produits de haute précision, durables et conformes aux spécifications rigoureuses de différents secteurs tels que l’automobile, l’aéronautique, et l’électronique. Ce texte explore en détail les différents types de machines et leurs applications industrielles.

Machine de Formage

La machine de formage est un appareil essentiel dans de nombreux processus de fabrication. Elle permet de donner à un matériau, souvent du métal, une forme spécifique en appliquant des forces mécaniques. Ce type de machine est utilisé pour créer des pièces aux géométries précises, répondant à des spécifications techniques strictes.

Machine de Formage de Précision

Les machines de formage de précision sont des équipements spécialisés capables de produire des pièces avec des tolérances extrêmement faibles. Ces machines sont essentielles dans les secteurs où la précision est critique, comme dans la fabrication de composants électroniques ou dans l’industrie médicale. Elles permettent d’obtenir des pièces aux dimensions exactes, avec une finition impeccable.

Bordeuse pour Tôle

La bordeuse pour tôle est un outil utilisé pour façonner les bords des tôles métalliques. Elle est souvent utilisée dans l’industrie automobile pour produire des panneaux de carrosserie ou d’autres composants métalliques nécessitant des bords renforcés ou des formes complexes. La précision de ces machines est cruciale pour assurer la durabilité et la fonctionnalité des pièces.

Machine de Formage Verticale

La machine de formage verticale est conçue pour effectuer des opérations de formage sur un axe vertical. Ce type de machine est idéal pour les pièces nécessitant une manipulation précise et un contrôle accru pendant le processus de formage. Les machines de formage verticales sont largement utilisées dans la production de pièces complexes, comme les composants aéronautiques.

Machine de Formage Multistations

Les machines de formage multistations sont des systèmes avancés qui permettent de réaliser plusieurs opérations de formage successives sur une même pièce sans la déplacer d’une station à une autre. Ces machines sont utilisées dans des processus de production en série où la précision et l’efficacité sont cruciales.

Cintreuse

La cintreuse est une machine utilisée pour plier ou cintrer des tubes, des barres ou des tôles métalliques en leur donnant la forme souhaitée. Ces machines sont essentielles dans la fabrication de structures métalliques, de châssis, et de composants industriels où la forme précise du métal est critique pour l’intégrité structurelle.

Ligne de Presses de Découpe

Les lignes de presses de découpe sont des systèmes intégrés utilisés pour découper des pièces à partir de feuilles de métal ou d’autres matériaux. Ces lignes combinent plusieurs presses et outils de découpe pour produire des pièces de manière rapide et précise, réduisant ainsi les temps de cycle et augmentant la productivité.

Machine de Formage de Découpe

La machine de formage de découpe combine des opérations de formage et de découpe en un seul processus. Elle est particulièrement utile dans les chaînes de production où il est nécessaire de découper et de former des pièces en une seule étape, optimisant ainsi le flux de production et réduisant les besoins en manipulations.

Cintreuse de Découpe

La cintreuse de découpe est une machine qui combine les fonctions de cintrage et de découpe. Elle est utilisée pour former des pièces avec des courbes et des angles complexes tout en réalisant des découpes précises. Cette machine est souvent employée dans la fabrication de composants tubulaires et de structures métalliques.

Poinçonneuse de Découpe

La poinçonneuse de découpe est une machine qui utilise des poinçons pour perforer ou découper des trous et des formes spécifiques dans des matériaux métalliques. Ces machines sont essentielles dans la fabrication de pièces qui nécessitent des ouvertures précises, comme les grilles, les panneaux perforés ou les pièces d’assemblage.

Ligne de Presses

Les lignes de presses sont des installations complexes qui regroupent plusieurs presses pour effectuer différentes opérations de formage, de découpe ou d’emboutissage en séquence. Ces lignes sont couramment utilisées dans les usines de production de masse, où l’efficacité et la précision sont cruciales.

Presse Industrielle

La presse industrielle est une machine utilisée pour appliquer une force importante sur un matériau afin de le former, le découper ou l’assembler. Ces presses sont utilisées dans divers processus industriels, allant de l’emboutissage à la compression, et sont disponibles en différents types, y compris mécaniques, hydrauliques et pneumatiques.

Presse de Découpe

La presse de découpe est un type spécifique de presse industrielle utilisée pour découper des formes dans des matériaux comme le métal, le plastique ou le tissu. Ces presses sont équipées de matrices de découpe qui permettent de produire des pièces avec des contours précis et nets, essentiels pour l’assemblage ou la fabrication de produits finis.

Bordeuse Motorisée

La bordeuse motorisée est une machine utilisée pour façonner les bords des tôles ou des plaques métalliques. Contrairement à une bordeuse manuelle, elle est équipée d’un moteur qui automatise le processus, permettant ainsi un travail plus rapide et précis. Elle est couramment utilisée dans la fabrication de pièces automobiles et aéronautiques.

Ligne de Production Robotisée

Les lignes de production robotisées intègrent des robots dans les processus de fabrication pour automatiser des tâches répétitives ou complexes. Ces lignes sont particulièrement utiles pour les industries nécessitant une production de masse avec une grande précision, comme l’automobile ou l’électronique. Les robots peuvent manipuler des pièces, effectuer des opérations de formage, de découpe, ou d’assemblage, avec une efficacité inégalée.

Ligne de Production de Pièces en Métal

Les lignes de production de pièces en métal sont conçues pour transformer des matières premières métalliques en pièces finies prêtes à être assemblées ou utilisées. Ces lignes intègrent plusieurs machines, telles que des presses, des cintreuses, et des machines de formage, pour créer des pièces métalliques précises et conformes aux spécifications techniques.

Machine à Moulurer

La machine à moulurer est utilisée pour créer des motifs en relief ou des formes complexes sur des matériaux, souvent utilisés pour des applications décoratives ou fonctionnelles. Ces machines sont couramment utilisées dans la fabrication de moulures, de cadres et de panneaux décoratifs pour l’industrie du bâtiment et de la signalisation.

Machine de Fabrication de Panneaux Routiers

Les machines de fabrication de panneaux routiers sont spécialisées dans la production de panneaux de signalisation routière. Ces machines combinent des opérations de découpe, de moulage et de marquage pour produire des panneaux durables, conformes aux normes de sécurité routière.

Bordeuse Moulureuse Automatique

La bordeuse moulureuse automatique est une machine combinant les fonctions de bordage et de moulage en une seule opération. Elle est utilisée pour produire des pièces avec des bords moulés et renforcés, souvent utilisées dans les industries de la signalisation et de l’automobile. L’automatisation de cette machine permet une production rapide et uniforme de pièces complexes.

Machines pour la Fabrication de Panneaux de Signalisation

Les machines pour la fabrication de panneaux de signalisation sont des systèmes complets qui incluent des machines de découpe, de formage, et de marquage. Elles permettent de produire des panneaux de signalisation de haute qualité en respectant les normes en vigueur pour la visibilité, la durabilité et la sécurité.

Bordeuse Hydraulique

La bordeuse hydraulique est un type de bordeuse qui utilise la pression hydraulique pour former les bords des tôles ou plaques métalliques. Ce système offre une force plus importante et une plus grande précision, rendant cette machine idéale pour les opérations nécessitant un formage rigoureux des bords.

Machine de Formage de Tuyau

Les machines de formage de tuyau sont utilisées pour former des tuyaux à partir de tubes ou de plaques métalliques. Elles sont essentielles dans la production de conduites pour le pétrole, le gaz, et les systèmes de plomberie, où la précision du formage est cruciale pour assurer l’intégrité des tuyaux sous pression.

Pliage de Tôle

Le pliage de tôle est un processus dans lequel une tôle métallique est pliée pour créer des angles, des courbes, ou des formes spécifiques. Cette opération est réalisée à l’aide de presses plieuses ou de cintreuses, et est essentielle dans la fabrication de pièces de structure ou de carrosserie.

Mise en Forme des Tubes

La mise en forme des tubes est une opération qui consiste à plier, cintrer, ou emboutir des tubes métalliques pour leur donner la forme souhaitée. Ces techniques sont utilisées dans la fabrication de cadres, de conduites, et d’autres structures tubulaires nécessitant une précision élevée.

Ligne de Presses Hydraulique

Les lignes de presses hydrauliques sont des installations industrielles qui utilisent la force hydraulique pour effectuer des opérations de formage, de découpe, ou d’emboutissage sur des matériaux métalliques. Ces lignes sont particulièrement efficaces pour les grandes séries de production, où la constance et la puissance sont essentielles.

Machine de Formage Hydraulique

La machine de formage hydraulique est un équipement qui utilise la pression hydraulique pour former des matériaux en appliquant une force contrôlée. Ces machines sont couramment utilisées dans l’emboutissage, le cintrage, et d’autres opérations de formage où une force importante est nécessaire pour façonner des pièces métalliques.

Machine de Formage de Métal

Les machines de formage de métal englobent une large gamme d’équipements conçus pour transformer les métaux en formes spécifiques. Ces machines utilisent des techniques variées, comme le pliage, l’emboutissage, et la découpe, pour produire des pièces métalliques conformes aux exigences des industries modernes.

Bordeuse Automatique

La bordeuse automatique est une machine qui automatise le processus de formage des bords des tôles. Elle est souvent utilisée dans des lignes de production en série, où la rapidité et la précision sont essentielles pour produire des pièces conformes aux spécifications.

Poinçonneuse Semi-automatique

La poinçonneuse semi-automatique combine des éléments de contrôle manuel et automatique pour perforer ou découper des formes dans des matériaux. Ce type de machine est utilisé dans des opérations de production où un certain degré de flexibilité est nécessaire, permettant à l’opérateur de contrôler certaines étapes du processus.

Poinçonneuse de Formage

La poinçonneuse de formage est un outil utilisé pour perforer et former des matériaux métalliques en une seule opération. Elle est couramment utilisée pour produire des pièces qui nécessitent à la fois des trous et des contours spécifiques, comme les pièces de carrosserie ou les panneaux perforés.

Presse pour Tôle

La presse pour tôle est une machine industrielle utilisée pour appliquer une force sur une tôle afin de la découper, de la plier ou de l’emboutir en une forme précise. Ces presses sont essentielles dans la fabrication de pièces de structure, de panneaux, et d’autres composants en tôle.

Machine Polissage Industriel

La machine de polissage industriel est utilisée pour améliorer la finition de surfaces métalliques en éliminant les imperfections et en produisant une surface lisse et brillante. Ces machines sont essentielles dans la production de pièces où l’esthétique et la résistance à la corrosion sont des critères importants.

Mini Presse Hydraulique

La mini presse hydraulique est une version compacte de la presse hydraulique, utilisée pour des opérations de formage ou d’emboutissage sur des pièces de petite taille. Elle est idéale pour les ateliers ou les lignes de production nécessitant des presses polyvalentes et faciles à intégrer.

Emboutissage Cylindrique

L’emboutissage cylindrique est une technique de formage utilisée pour créer des formes cylindriques ou coniques à partir de feuilles de métal. Cette technique est couramment utilisée dans la fabrication de réservoirs, de tubes, et d’autres composants creux.

Machine de Polissage Industrielle

La machine de polissage industrielle est un équipement spécialisé conçu pour le polissage en masse de pièces métalliques. Elle est souvent utilisée dans des secteurs comme l’automobile ou l’aéronautique, où la qualité de la finition de surface est essentielle.

Emboutissage à Froid

L’emboutissage à froid est une méthode de formage qui permet de transformer une tôle en une forme tridimensionnelle sans chauffer le matériau. Ce procédé est largement utilisé dans l’industrie pour produire des pièces solides et précises, notamment dans le secteur automobile.

Conclusion

Les machines de formage et autres équipements industriels mentionnés ici sont essentiels pour la production de pièces et de structures métalliques précises, durables et conformes aux exigences modernes. Chaque machine ou technique a son rôle spécifique dans le processus de fabrication, contribuant à la création de produits de haute qualité dans divers secteurs industriels. L’innovation continue dans ces technologies garantit que les industries peuvent répondre aux défis futurs avec efficacité et précision.

Machine de Formage

La machine de formage est un équipement essentiel dans l’industrie de la transformation des matériaux, particulièrement des métaux. Le formage désigne un ensemble de procédés par lesquels un matériau est déformé pour adopter une nouvelle forme sous l’effet de forces mécaniques. Ces machines sont utilisées pour produire une grande variété de pièces, allant des composants de carrosserie automobile aux structures métalliques pour l’aéronautique, en passant par des pièces pour l’électronique et les biens de consommation.

Les technologies industrielles de transformation des matériaux sont au cœur de l’évolution des secteurs manufacturiers modernes. Parmi ces technologies, les machines de formage et les presses occupent une place centrale dans les processus de fabrication et de production en masse. Ces machines permettent la transformation de matières premières en produits finis ou semi-finis, utilisés dans divers secteurs comme l’automobile, l’aérospatial, l’électroménager, et bien plus encore.

Les avancées technologiques dans ces équipements ont considérablement amélioré la précision, la rapidité et l’efficacité des procédés de production, répondant aux besoins croissants de l’industrie pour des produits de qualité supérieure, à des coûts compétitifs. Que ce soit pour des applications de formage, de découpe, de pliage ou d’emboutissage, ces machines constituent un maillon essentiel dans la chaîne de production industrielle. Dans ce contexte, ce guide vous présente en détail diverses catégories de machines et presses utilisées dans l’industrie métallurgique et manufacturière. Chaque section abordera un type spécifique de machine, ses caractéristiques, ses avantages et ses principales applications.

Le contenu suivant couvre des équipements allant des machines de formage aux presses hydrauliques, en passant par les machines de polissage et d’ébavurage, offrant ainsi une vue d’ensemble complète des technologies disponibles pour la transformation des métaux.

Machine de Formage

Les machines de formage jouent un rôle clé dans la transformation des métaux et d’autres matériaux à travers des procédés mécaniques, thermiques ou hydrauliques. Leur objectif principal est de façonner une pièce en lui donnant une forme prédéfinie, souvent sans enlever de matière, ce qui les distingue des procédés d’usinage ou de découpe.

Fonctionnement des Machines de Formage

Le principe de base d’une machine de formage repose sur l’application d’une force mécanique ou hydraulique pour déformer un matériau, généralement un métal, jusqu’à obtenir la forme désirée. Ce processus peut se dérouler à chaud ou à froid, selon la nature du matériau et le type de formage souhaité. Les machines de formage comprennent diverses catégories d’équipements, chacune adaptée à un type spécifique de transformation, comme le pliage, l’étirage, le cintrage ou le laminage.

Parmi les technologies de formage les plus utilisées, on trouve :

- Le formage à froid : utilisé principalement pour les métaux fins et ductiles, cette technique permet de déformer le matériau à température ambiante sans le chauffer, conservant ainsi ses propriétés mécaniques.

- Le formage à chaud : dans ce cas, le matériau est chauffé au-dessus de sa température de recristallisation, ce qui permet de faciliter sa déformation tout en limitant les contraintes internes.

Types de Machines de Formage

Il existe plusieurs types de machines de formage, en fonction de l’application spécifique :

- Machines de formage par étirage : ces machines sont souvent utilisées pour la production de grandes pièces, comme les panneaux de carrosserie dans l’industrie automobile.

- Machines de formage par pliage : adaptées au pliage de tôles métalliques, ces machines permettent de réaliser des angles précis sur des matériaux rigides.

- Machines de formage par laminage : elles servent principalement à réduire l’épaisseur d’un matériau, tout en augmentant sa longueur, très utilisées dans la production de feuilles de métal.

Avantages des Machines de Formage

Les machines de formage offrent plusieurs avantages dans le processus de fabrication industrielle :

- Efficacité : Elles permettent de transformer rapidement des matières premières en pièces finies ou semi-finies, réduisant ainsi les délais de production.

- Précision : Grâce aux innovations technologiques, ces machines peuvent produire des pièces aux tolérances très précises, même dans des matériaux difficiles à travailler.

- Réduction des pertes de matière : Contrairement à d’autres procédés comme l’usinage, le formage ne produit que très peu de déchets, ce qui en fait un processus plus économique et respectueux de l’environnement.

Applications Industrielles

Les machines de formage sont largement utilisées dans divers secteurs industriels :

- Automobile : pour la fabrication de châssis, de pièces de carrosserie, et autres composants critiques.

- Aéronautique : des pièces complexes et légères, telles que les structures d’aile et les panneaux de fuselage, sont souvent formées à l’aide de ces machines.

- Construction : dans la production de poutres, de barres et d’autres composants structurels utilisés dans les bâtiments et les infrastructures.

Presse à Emboutir

La presse à emboutir est une machine utilisée dans l’industrie pour transformer une feuille de métal en une forme tridimensionnelle complexe, grâce à un processus de déformation appelé emboutissage. Ce procédé est couramment utilisé dans la fabrication de pièces métalliques pour des industries telles que l’automobile, l’aéronautique, et l’électroménager.

Fonctionnement de la Presse à Emboutir

L’emboutissage est un processus de formage à froid, où une feuille métallique, appelée flan, est pressée entre une matrice et un poinçon. Le poinçon descend, déformant la feuille en lui donnant la forme souhaitée, généralement en une seule étape ou à travers une série de coups successifs pour des pièces plus complexes. Ce procédé permet de produire des formes précises et détaillées, souvent avec des géométries qui seraient difficiles, voire impossibles, à obtenir avec d’autres méthodes de fabrication.

Les presses à emboutir peuvent être actionnées mécaniquement, hydrauliquement ou via une combinaison des deux. Les presses hydrauliques sont couramment utilisées pour les opérations d’emboutissage profond, où de grandes forces sont nécessaires pour former des pièces aux formes complexes sans risque de déformation ou de fissuration du matériau.

Types de Presses à Emboutir

Il existe plusieurs types de presses à emboutir, chacune étant adaptée à des applications spécifiques :

- Presse mécanique : Utilisée pour des processus à grande vitesse, elle est plus adaptée à des opérations répétitives où la précision de chaque coup est essentielle.

- Presse hydraulique : Permet de mieux contrôler la pression et est plus adaptée pour les opérations nécessitant une grande force de formage, comme l’emboutissage profond.

- Presse servo-électrique : Combine la précision et le contrôle des presses hydrauliques avec la rapidité des presses mécaniques. Elle est idéale pour les opérations nécessitant à la fois rapidité et précision.

Avantages des Presses à Emboutir

Les presses à emboutir sont largement utilisées dans l’industrie pour plusieurs raisons :

- Productivité élevée : Ces machines permettent la production rapide de pièces complexes, souvent en une seule opération, ce qui augmente considérablement la cadence de fabrication.

- Flexibilité : Elles peuvent traiter une grande variété de matériaux, des métaux plus légers comme l’aluminium aux matériaux plus résistants comme l’acier inoxydable.

- Réduction des coûts : Grâce à leur efficacité et à leur capacité à produire des formes complexes en une seule opération, elles permettent de réduire les coûts de production par pièce, surtout dans les grandes séries.

- Précision et qualité : Les presses à emboutir modernes sont capables de produire des pièces avec des tolérances très serrées, minimisant ainsi les défauts et les rebuts.

Applications des Presses à Emboutir

L’emboutissage est un procédé essentiel dans diverses industries, notamment :

- Automobile : La fabrication des carrosseries de voitures, des portes, des capots, et d’autres pièces structurelles repose largement sur des presses à emboutir. La rapidité de production et la précision sont des atouts majeurs pour ce secteur.

- Aéronautique : Dans ce secteur, des pièces légères et complexes, telles que les carénages et les composants de structure d’aéronefs, sont souvent fabriquées par emboutissage pour assurer des tolérances strictes tout en minimisant le poids.

- Électroménager : Des composants tels que les coques extérieures des machines à laver, les tambours et les panneaux sont fréquemment produits par emboutissage, en raison de la précision et de la vitesse du processus.

Innovations Technologiques

Les presses à emboutir ont connu plusieurs évolutions ces dernières années, avec l’introduction de technologies avancées comme :

- L’emboutissage numérique : Des logiciels de simulation permettent désormais de prévoir et d’optimiser le processus d’emboutissage avant même de commencer la production, réduisant ainsi les erreurs et améliorant la qualité du produit fini.

- Presses à emboutissage automatique : Ces presses automatisées augmentent la cadence de production tout en minimisant les erreurs humaines, ce qui est crucial dans des industries où la précision est primordiale.

- Emboutissage à chaud : Cette technique consiste à chauffer la feuille de métal avant de l’emboutir, ce qui permet de créer des pièces encore plus complexes tout en limitant le risque de fissuration.

Machines à Filer les Métaux

Les machines à filer les métaux sont des équipements industriels spécialisés dans la transformation de métaux à l’aide d’un procédé appelé le filage. Ce procédé consiste à déformer une pièce métallique en la faisant tourner rapidement tout en exerçant une pression contrôlée, permettant ainsi de créer des formes symétriques et précises. Le filage des métaux est utilisé principalement pour la production de pièces de forme cylindrique, conique ou de révolution.

Fonctionnement du Filage des Métaux

Le filage des métaux est un procédé de formage à froid ou à chaud, selon le type de matériau et les spécifications de la pièce à fabriquer. Le processus commence par la fixation d’un disque ou d’un tube de métal sur un mandrin rotatif. Ce mandrin sert de support pour former le métal en utilisant un outil de formage qui applique une pression pendant que le métal tourne à grande vitesse.

- Filage manuel : Bien que ce procédé soit souvent automatisé dans les grandes industries, il existe encore des opérations de filage manuel, où un opérateur guide l’outil de filage pour donner au métal la forme souhaitée. Ce type de filage est souvent réservé à des pièces complexes ou de petites séries.

- Filage automatique : Les machines à filer automatiques sont capables de produire des pièces à grande échelle avec une grande précision et constance. L’ensemble du processus est contrôlé par un système informatique qui régule la pression, la vitesse de rotation et la forme de l’outil.

Types de Filage

Il existe plusieurs types de procédés de filage selon le résultat souhaité :

- Filage conventionnel : Le procédé le plus courant, utilisé pour créer des formes simples comme des cônes ou des cylindres.

- Filage à compression : Ce procédé consiste à réduire l’épaisseur du métal tout en formant la pièce, ce qui est souvent utilisé pour les pièces nécessitant une résistance accrue.

- Filage assisté par ordinateur (CNC) : Utilisé pour des pièces complexes nécessitant une grande précision, ce procédé fait appel à des commandes numériques pour ajuster en temps réel la pression et la vitesse du processus.

Avantages du Filage des Métaux

Le filage des métaux présente plusieurs avantages distincts par rapport à d’autres procédés de formage :

- Production sans soudure : Le filage permet de créer des pièces creuses sans nécessiter de soudure, ce qui est essentiel pour la production de pièces de haute intégrité, notamment dans les secteurs de l’aéronautique ou de la chimie.

- Faible coût de production : En comparaison avec des procédés comme l’emboutissage profond, le filage nécessite des outillages relativement simples, ce qui réduit les coûts pour des productions de petites à moyennes séries.

- Haute précision : Les machines à filer modernes, surtout celles assistées par ordinateur, permettent d’obtenir des tolérances extrêmement serrées, indispensables dans des secteurs exigeants comme l’automobile ou la défense.

- Flexibilité : Le filage peut être utilisé pour une large gamme de matériaux, y compris l’aluminium, le cuivre, l’acier inoxydable, et même certains alliages exotiques utilisés dans l’aéronautique.

Applications des Machines à Filer

Les machines à filer les métaux trouvent des applications dans plusieurs industries :

- Aéronautique : Dans ce secteur, le filage est utilisé pour fabriquer des pièces légères et résistantes telles que des cônes de nez, des fuselages ou des réservoirs de carburant. La capacité du filage à produire des pièces sans soudure est un avantage majeur dans la fabrication d’équipements aéronautiques où la sécurité et la fiabilité sont primordiales.

- Automobile : Les composants tels que les roues, les jantes, les réservoirs et certains éléments de châssis sont souvent produits par filage en raison de la précision et de la solidité des pièces obtenues.

- Éclairage et mobilier : Le filage est également utilisé pour produire des luminaires, des abat-jours et des éléments décoratifs en métal, où la combinaison de formes complexes et de finitions lisses est très appréciée.

- Industrie chimique et pétrochimique : Des récipients sous pression et des réservoirs utilisés pour le stockage et le transport de produits chimiques dangereux sont souvent fabriqués par filage pour garantir une haute résistance et une étanchéité parfaite.

Innovations Récentes

L’évolution des machines à filer les métaux a suivi les avancées technologiques dans l’automatisation et la robotique :

- Machines CNC à filage : Ces machines à commande numérique permettent une précision accrue et la possibilité de fabriquer des pièces complexes en une seule opération, tout en optimisant les temps de cycle.

- Filage assisté par robot : Certaines machines sont équipées de bras robotiques capables de manipuler des pièces volumineuses ou complexes, ce qui augmente la flexibilité du procédé tout en réduisant les besoins en main-d’œuvre qualifiée.