Machine de Soudage MIG/MAG: La machine de soudage MIG/MAG est un outil essentiel dans le domaine de la métallurgie et de l’industrie. Ce type de soudage, également appelé soudage à l’arc sous gaz avec fil électrode, est largement utilisé pour ses performances, sa polyvalence et sa facilité d’utilisation. MIG signifie “Metal Inert Gas”, tandis que MAG désigne “Metal Active Gas”. La différence réside principalement dans le type de gaz utilisé : un gaz inerte tel que l’argon pour le procédé MIG, ou un gaz actif comme le dioxyde de carbone ou un mélange argon-CO₂ pour le MAG. Ces gaz ont pour rôle de protéger la zone de soudage contre les contaminations atmosphériques, garantissant ainsi une soudure de haute qualité.

La machine de soudage MIG/MAG fonctionne en utilisant un fil électrode en continu qui est alimenté par un dévidoir. Ce fil fond sous l’effet de la chaleur générée par l’arc électrique entre l’électrode et la pièce à souder. L’opérateur peut régler plusieurs paramètres, tels que la vitesse d’alimentation du fil, le voltage et le type de gaz, pour adapter le soudage aux spécificités des matériaux et des exigences du projet. Les matériaux couramment soudés avec cette méthode incluent l’acier doux, l’acier inoxydable et l’aluminium, bien que des alliages spéciaux puissent également être soudés avec des ajustements appropriés.

L’un des avantages majeurs des machines de soudage MIG/MAG est leur capacité à produire des soudures continues et régulières. Cela les rend idéales pour des applications industrielles, telles que la construction de structures métalliques, la fabrication automobile et la réparation d’équipements. En comparaison avec d’autres procédés de soudage, tels que le soudage TIG ou à l’arc manuel, les machines MIG/MAG offrent une productivité accrue grâce à leur vitesse de soudage élevée et à leur automatisation potentielle. Elles peuvent être utilisées dans des environnements manuels, semi-automatiques ou entièrement automatisés, en fonction des besoins.

Cependant, l’utilisation des machines de soudage MIG/MAG nécessite une formation adéquate. Bien que le procédé soit considéré comme relativement simple, il est crucial de comprendre les réglages de la machine, les propriétés des gaz de protection et les caractéristiques des matériaux à souder. Une mauvaise configuration peut entraîner des défauts tels que des porosités, des inclusions de scories ou des fissures dans la soudure. De plus, les opérateurs doivent respecter des consignes de sécurité strictes, notamment en ce qui concerne le port de vêtements de protection et de masques, afin d’éviter les brûlures, les dommages aux yeux ou l’inhalation de fumées nocives.

En termes de maintenance, les machines de soudage MIG/MAG doivent être régulièrement inspectées pour garantir un fonctionnement optimal. Les composants tels que le dévidoir, la torche et les buses doivent être nettoyés et remplacés au besoin. Une attention particulière doit être portée aux câbles et aux connexions électriques pour éviter les interruptions ou les risques de court-circuit. Les entreprises qui investissent dans ce type d’équipement bénéficient souvent d’un retour sur investissement rapide, à condition que les machines soient bien entretenues et utilisées efficacement.

Machine de Soudage MIG/MAG

Avec les avancées technologiques récentes, de nombreuses machines MIG/MAG intègrent désormais des fonctionnalités intelligentes, comme les systèmes de réglage automatique des paramètres ou les interfaces numériques pour un contrôle précis. Ces innovations permettent non seulement de simplifier l’utilisation des machines, mais aussi d’améliorer la qualité des soudures et de réduire les erreurs humaines. Cela ouvre de nouvelles possibilités pour des applications plus complexes et des matériaux plus difficiles à souder, consolidant ainsi la place du soudage MIG/MAG dans l’industrie moderne.

En conclusion, les machines de soudage MIG/MAG représentent un outil incontournable pour de nombreux secteurs industriels. Leur flexibilité, leur efficacité et leur capacité à produire des soudures de haute qualité en font un choix privilégié pour les professionnels. Cependant, pour exploiter pleinement leur potentiel, une formation adéquate, une maintenance rigoureuse et une attention aux détails sont indispensables. Grâce à l’évolution continue des technologies, ces machines continueront de jouer un rôle clé dans les procédés de fabrication et de construction à travers le monde.

Les machines de soudage MIG/MAG continuent de s’imposer comme des outils polyvalents et essentiels dans le paysage industriel, grâce à leurs performances techniques et leur capacité d’adaptation. Ces machines sont particulièrement prisées dans des secteurs comme la fabrication automobile, la construction navale, la production d’équipements industriels et même dans les ateliers de réparation. Leur capacité à souder rapidement des matériaux variés tout en maintenant une qualité constante a révolutionné les processus de fabrication, réduisant considérablement les délais et les coûts de production.

Le principe de fonctionnement des machines MIG/MAG repose sur une technologie relativement simple mais très efficace. Un fil métallique, qui agit à la fois comme électrode et comme matériau d’apport, est alimenté automatiquement à travers une torche de soudage. Cette torche est équipée d’une buse par laquelle un gaz de protection est diffusé pour isoler l’arc électrique des influences de l’atmosphère ambiante. La chaleur générée par l’arc fond le fil et le matériau de base, créant ainsi une soudure solide et durable. Ce procédé offre une grande précision et peut être ajusté pour répondre à des besoins spécifiques en termes de taille, de profondeur et de résistance de la soudure.

Les avancées technologiques ont permis d’améliorer considérablement les performances des machines de soudage MIG/MAG. Les modèles modernes sont souvent équipés de systèmes de contrôle numériques qui permettent un réglage précis des paramètres tels que l’intensité du courant, la tension et la vitesse d’alimentation du fil. Ces fonctionnalités permettent aux opérateurs d’obtenir des résultats constants, même dans des conditions difficiles ou avec des matériaux complexes. Par exemple, les alliages d’aluminium, connus pour leur conductivité thermique élevée et leur sensibilité à l’oxydation, peuvent être soudés efficacement grâce à des gaz inertes spécifiques et des paramètres optimisés.

Un autre domaine où les machines MIG/MAG brillent est leur intégration dans les processus automatisés. De nombreuses industries ont adopté des robots de soudage équipés de torches MIG/MAG pour augmenter la productivité et garantir une qualité homogène sur de grandes séries. Ces robots, associés à des logiciels avancés, sont capables de reproduire des mouvements complexes avec une précision remarquable, éliminant ainsi les variations humaines. De plus, les capteurs intégrés permettent de surveiller en temps réel la qualité de la soudure, détectant immédiatement les éventuels défauts et ajustant automatiquement les paramètres pour y remédier.

Malgré leurs nombreux avantages, les machines de soudage MIG/MAG ne sont pas exemptes de limitations. Le coût initial d’acquisition et d’installation peut être élevé, en particulier pour les modèles haut de gamme ou automatisés. De plus, leur utilisation nécessite un approvisionnement constant en gaz de protection et en fil de soudage, ce qui peut représenter une dépense récurrente. Les opérateurs doivent également être formés pour comprendre les spécificités du procédé et les paramètres à ajuster selon les matériaux et les conditions de travail. Enfin, bien que le soudage MIG/MAG soit idéal pour de nombreux métaux, certains matériaux, comme les fontes ou les aciers très épais, peuvent nécessiter d’autres techniques pour garantir des résultats optimaux.

En termes de sécurité, il est crucial de respecter les bonnes pratiques lors de l’utilisation des machines de soudage MIG/MAG. Les opérateurs doivent porter des équipements de protection individuelle (EPI), notamment des masques de soudage, des gants ignifuges et des vêtements adaptés pour éviter les blessures dues aux projections de métal ou aux rayonnements UV. Les fumées générées lors du soudage peuvent contenir des particules nocives, d’où la nécessité d’un système d’extraction efficace pour assurer une ventilation adéquate dans l’atelier.

Dans un contexte où les exigences environnementales et énergétiques deviennent de plus en plus strictes, les fabricants de machines MIG/MAG travaillent également à réduire leur empreinte écologique. Les modèles récents sont conçus pour être plus économes en énergie, tout en offrant des performances supérieures. L’utilisation de matériaux recyclables dans la fabrication des machines et l’optimisation des processus de soudage contribuent à minimiser leur impact environnemental. Par ailleurs, certains systèmes avancés permettent de réduire la consommation de gaz de protection grâce à des buses de diffusion plus efficaces.

En conclusion, la machine de soudage MIG/MAG est un outil incontournable pour les professionnels de la métallurgie et de l’industrie. Elle combine rapidité, efficacité et précision, tout en s’adaptant à une grande variété de matériaux et d’applications. Grâce aux innovations continues dans ce domaine, les machines MIG/MAG ne cessent d’évoluer, offrant aux utilisateurs des solutions toujours plus performantes et respectueuses de l’environnement. Que ce soit pour des travaux manuels, semi-automatisés ou entièrement robotisés, le soudage MIG/MAG reste un choix de premier plan pour répondre aux besoins croissants des industries modernes.

Machine de Soudage MIG/MAG

En approfondissant les applications et les avantages des machines de soudage MIG/MAG, il convient d’examiner les éléments spécifiques qui contribuent à leur efficacité et à leur adoption généralisée dans l’industrie. Parmi ces éléments, on trouve la flexibilité des réglages, la compatibilité avec différents métaux et alliages, ainsi que leur capacité à fonctionner dans des environnements variés, qu’ils soient en intérieur ou en extérieur.

L’un des points forts majeurs des machines MIG/MAG est leur capacité à gérer une large gamme de matériaux avec des épaisseurs variables. Dans le cas de l’acier doux, par exemple, le procédé MAG est souvent privilégié, car le dioxyde de carbone ou les mélanges argon-CO₂ assurent une excellente pénétration et une bonne résistance mécanique. Pour l’aluminium, le procédé MIG, avec un gaz inerte pur comme l’argon, est utilisé pour éviter l’oxydation rapide qui pourrait compromettre la qualité de la soudure. Les alliages spécifiques, tels que ceux utilisés dans l’aérospatiale ou la construction navale, peuvent également être soudés efficacement en ajustant les paramètres et en utilisant des fils électrodes adaptés.

Le choix du fil électrode est une autre considération cruciale dans le soudage MIG/MAG. Le diamètre du fil doit être sélectionné en fonction de l’épaisseur du matériau et du type de soudure souhaité. Les fils pleins sont couramment utilisés pour des applications standard, tandis que les fils fourrés, qui contiennent un flux dans leur noyau, sont particulièrement utiles pour les environnements extérieurs où les conditions de vent pourraient perturber l’efficacité du gaz de protection. Ces fils fourrés offrent également des avantages pour des matériaux plus complexes ou des conditions difficiles, bien qu’ils soient généralement plus coûteux.

En matière de gaz de protection, les combinaisons disponibles permettent une grande adaptabilité. Le choix du gaz impacte non seulement la qualité de la soudure, mais aussi sa vitesse et sa rentabilité. Par exemple, un mélange de 80 % d’argon et de 20 % de dioxyde de carbone est fréquemment utilisé pour le soudage de l’acier, car il offre un bon compromis entre la fluidité du bain de fusion et la minimisation des projections. Dans des cas plus spécifiques, comme pour l’aluminium ou le cuivre, des gaz purs ou des mélanges spécifiques peuvent être nécessaires pour garantir une protection optimale et des soudures sans défaut.

Un autre aspect clé des machines de soudage MIG/MAG modernes est leur capacité à être programmées et personnalisées pour des projets spécifiques. Les modèles numériques intègrent souvent des fonctions de préconfiguration pour différents matériaux et épaisseurs, ce qui simplifie le travail des opérateurs. Ces fonctionnalités permettent d’éviter les essais et erreurs, réduisant ainsi le temps de préparation et le risque de défauts. De plus, les systèmes avancés incluent des écrans tactiles intuitifs et des bases de données intégrées qui peuvent stocker des configurations de soudage pour une réutilisation future.

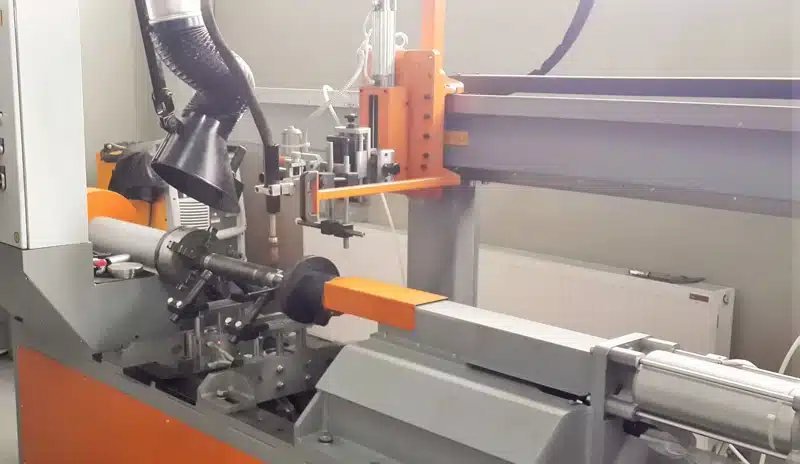

L’automatisation et la robotisation représentent une avancée majeure dans l’utilisation des machines MIG/MAG, en particulier pour les grandes séries de production. Les systèmes robotisés offrent des avantages inégalés en termes de régularité et de vitesse. Ces systèmes peuvent être intégrés dans des chaînes de production, où ils effectuent des soudures complexes avec une précision millimétrique. Des capteurs et des caméras permettent également de suivre le processus en temps réel, garantissant que chaque soudure respecte les normes de qualité établies. Ces solutions automatisées réduisent également les risques liés à l’exposition des opérateurs aux dangers associés au soudage.

Parallèlement, les innovations technologiques ont permis de développer des machines MIG/MAG portables pour des applications plus légères ou des travaux de réparation sur site. Ces modèles compacts, alimentés par des batteries ou des générateurs portatifs, offrent une grande mobilité sans compromettre la qualité des soudures. Cela les rend idéaux pour des secteurs comme la maintenance industrielle, la construction sur site ou encore les réparations agricoles.

En termes de durabilité, l’utilisation de matériaux avancés dans la conception des machines de soudage garantit leur longévité et leur robustesse dans des environnements exigeants. Les fabricants investissent également dans des technologies respectueuses de l’environnement, comme la réduction des émissions de fumées ou la consommation optimisée de gaz et d’électricité. Ces améliorations répondent aux préoccupations croissantes liées à l’empreinte carbone des processus industriels, tout en contribuant à une meilleure efficacité économique.

Enfin, la formation des opérateurs reste un pilier essentiel pour exploiter pleinement les capacités des machines MIG/MAG. Des programmes spécialisés permettent de maîtriser non seulement l’aspect technique du soudage, mais aussi les réglages avancés des machines modernes et les pratiques de sécurité. Les entreprises qui investissent dans la formation de leurs équipes constatent souvent une amélioration significative de la qualité des soudures et une réduction des coûts liés aux défauts ou aux reprises.

En résumé, les machines de soudage MIG/MAG représentent une technologie mature mais en constante évolution, capable de répondre à des besoins variés dans l’industrie moderne. Leur flexibilité, leur précision et leur adaptabilité en font un choix privilégié pour les professionnels. Avec les innovations continues, tant dans les domaines des matériaux que de l’automatisation, ces machines resteront un élément central des processus de fabrication et de maintenance pour les années à venir.

L’évolution constante des machines de soudage MIG/MAG reflète les avancées technologiques et les besoins croissants de l’industrie. Ces équipements, bien que déjà robustes et performants, continuent de s’améliorer pour répondre à des exigences plus complexes, notamment en matière d’efficacité, de durabilité, et de respect des normes environnementales et de sécurité.

L’un des domaines où ces machines progressent rapidement est l’intégration de l’intelligence artificielle (IA) et de l’apprentissage automatique. Les modèles récents sont équipés de capteurs sophistiqués qui collectent des données en temps réel sur la température, la vitesse de dépôt, la composition chimique des matériaux, et bien plus encore. Grâce à ces données, l’IA peut ajuster automatiquement les paramètres de soudage pour maintenir une qualité optimale, même si les conditions varient. Cette adaptabilité est particulièrement utile dans les environnements où des matériaux composites ou des alliages complexes sont soudés, car elle réduit les défauts et optimise le temps de production.

En outre, les machines connectées deviennent une norme dans l’industrie 4.0. Elles peuvent être intégrées à des réseaux industriels, permettant une surveillance à distance et une gestion centralisée des opérations. Par exemple, un superviseur peut vérifier les performances de plusieurs machines depuis une seule interface et intervenir rapidement en cas de problème. Ces systèmes de connectivité facilitent également la maintenance prédictive : les capteurs embarqués surveillent l’état des composants critiques, comme les torches, les câbles ou les alimentateurs, et préviennent les utilisateurs avant qu’une panne ne survienne. Cela permet de réduire les temps d’arrêt imprévus et d’améliorer la fiabilité globale des opérations.

La durabilité des machines de soudage MIG/MAG est un autre domaine d’intérêt majeur, tant pour les fabricants que pour les utilisateurs finaux. Les nouveaux modèles sont conçus pour consommer moins d’énergie tout en maintenant des performances élevées. Cela est rendu possible grâce à l’utilisation d’alimentations électriques plus efficaces, capables de convertir l’énergie avec un minimum de pertes. Certains fabricants introduisent également des options de mode “éco”, qui ajustent la puissance en fonction des besoins immédiats, réduisant ainsi la consommation d’électricité. Cette approche est particulièrement appréciée dans les grandes installations industrielles, où plusieurs machines fonctionnent simultanément.

Les gaz de protection, essentiels au procédé MIG/MAG, font également l’objet d’innovations. Des recherches sont en cours pour développer des gaz ou des mélanges de gaz plus économiques et plus respectueux de l’environnement. Par exemple, des gaz recyclables ou des technologies permettant de réduire les quantités utilisées sont testés pour limiter les coûts et l’impact écologique. Ces avancées bénéficient également à la santé des opérateurs, en réduisant les émissions nocives dans l’air ambiant.

L’ergonomie et la facilité d’utilisation des machines MIG/MAG modernes ne sont pas en reste. Les fabricants investissent dans des designs plus intuitifs, avec des interfaces utilisateurs simplifiées, souvent équipées d’écrans tactiles haute résolution. Ces interfaces permettent une navigation claire et des réglages rapides, ce qui est essentiel pour les opérateurs travaillant dans des environnements où la précision et la rapidité sont cruciales. De plus, les torches de soudage sont désormais plus légères et mieux isolées, ce qui réduit la fatigue de l’utilisateur lors de travaux prolongés.

Les applications des machines MIG/MAG continuent également de s’étendre à de nouveaux secteurs. Dans l’aéronautique, ces machines sont utilisées pour souder des alliages spécifiques, comme les alliages de titane, qui nécessitent une grande précision et un contrôle parfait de l’environnement de soudage. Dans le domaine médical, elles servent à fabriquer des équipements en acier inoxydable pour des dispositifs chirurgicaux et des outils stériles. Ces exemples montrent à quel point le soudage MIG/MAG peut être adapté à des industries de pointe avec des normes de qualité rigoureuses.

Les défis liés à l’utilisation des machines MIG/MAG ne doivent pas être sous-estimés. Les opérateurs doivent continuellement s’adapter aux nouvelles technologies et aux spécifications des matériaux modernes. Les programmes de formation deviennent donc essentiels pour garantir que les travailleurs maîtrisent non seulement les bases du soudage, mais aussi les fonctionnalités avancées des équipements actuels. De plus, les réglementations en matière de sécurité et d’environnement deviennent de plus en plus strictes, exigeant des entreprises qu’elles adoptent des pratiques exemplaires et investissent dans des solutions conformes.

En conclusion, les machines de soudage MIG/MAG représentent une technologie en constante évolution, parfaitement adaptée aux besoins diversifiés des industries modernes. Grâce à l’innovation technologique, elles offrent une précision accrue, une efficacité énergétique améliorée et une connectivité avancée. Bien qu’elles nécessitent des investissements initiaux importants et une formation spécialisée, les avantages qu’elles procurent en termes de productivité, de qualité et de durabilité en font des outils incontournables pour l’avenir de la métallurgie et de la fabrication. Alors que les défis industriels continuent de croître, les machines MIG/MAG s’affirment comme des solutions polyvalentes, fiables et à la pointe de l’innovation.

En approfondissant davantage le rôle des machines de soudage MIG/MAG dans l’industrie, il est essentiel de considérer leur impact sur les tendances émergentes, telles que la fabrication additive, la personnalisation de masse et les exigences croissantes en matière de durabilité et de traçabilité des processus.

Dans le contexte de la fabrication additive, également appelée impression 3D métallique, les principes du soudage MIG/MAG commencent à être intégrés dans des technologies hybrides. Ces systèmes utilisent un fil électrode comme matériau d’apport pour construire des structures métalliques couche par couche, combinant la précision et la vitesse du soudage MIG/MAG avec les possibilités offertes par les méthodes additives. Ce procédé, connu sous le nom de WAAM (Wire Arc Additive Manufacturing), permet de fabriquer des pièces de grande taille, comme des composants aéronautiques, maritimes ou industriels, avec une réduction significative des déchets de matériaux. Les machines MIG/MAG jouent un rôle crucial dans ce domaine en raison de leur capacité à fonctionner en continu et à déposer le matériau de manière contrôlée.

La personnalisation de masse est une autre tendance qui met en lumière la polyvalence des machines MIG/MAG. Les clients, dans des secteurs tels que l’automobile ou l’ameublement métallique, recherchent de plus en plus des produits personnalisés à des coûts compétitifs. Les machines MIG/MAG, grâce à leur flexibilité et leur facilité de programmation, peuvent s’adapter rapidement à différents designs et configurations, permettant aux fabricants de répondre efficacement à cette demande. Les solutions automatisées et robotisées jouent un rôle essentiel ici, car elles permettent de produire des pièces uniques ou des séries limitées sans nécessiter de changements complexes ou coûteux dans les lignes de production.

En matière de durabilité, les préoccupations environnementales poussent les entreprises à adopter des pratiques de soudage plus respectueuses de l’environnement. Les innovations dans les gaz de protection, la réduction des émissions et la conception de machines écoénergétiques s’inscrivent dans cette démarche. Par exemple, les systèmes avancés de gestion des gaz permettent d’optimiser leur utilisation en contrôlant précisément le débit, ce qui réduit à la fois les coûts et les impacts environnementaux. De plus, les fabricants développent des matériaux de soudure, tels que des fils électrodes fabriqués à partir de matériaux recyclés, pour minimiser l’empreinte carbone globale des opérations.

La traçabilité est également devenue une exigence clé dans de nombreux secteurs, en particulier dans l’aérospatiale, la défense et la fabrication médicale. Les machines MIG/MAG modernes intègrent des systèmes de suivi numérique qui enregistrent chaque paramètre de soudage, comme la vitesse, la tension, l’intensité et les conditions environnementales. Ces données peuvent être stockées et associées à chaque pièce produite, offrant une transparence totale et garantissant que les soudures respectent les normes strictes de qualité et de sécurité. Cette capacité à documenter chaque étape du processus est particulièrement précieuse dans les industries où une défaillance pourrait avoir des conséquences graves.

Un autre domaine en pleine expansion pour les machines MIG/MAG est celui de la réparation et de la maintenance, où leur fiabilité et leur efficacité les rendent idéales pour prolonger la durée de vie des équipements et des infrastructures. Dans les secteurs de l’énergie, par exemple, les machines MIG/MAG sont utilisées pour réparer des composants critiques, tels que des turbines, des pipelines ou des structures offshore. Grâce à leur capacité à travailler avec des matériaux variés, elles permettent de restaurer des équipements endommagés à un coût bien inférieur à celui de leur remplacement.

En parallèle, l’utilisation des machines MIG/MAG dans l’éducation et la formation professionnelle est en augmentation. Avec la pénurie croissante de soudeurs qualifiés dans de nombreux pays, ces équipements sont utilisés pour former de nouveaux opérateurs et techniciens. Les simulateurs de soudage MIG/MAG, combinant réalité virtuelle et données en temps réel, permettent aux apprentis de s’entraîner dans un environnement sûr et contrôlé avant de travailler sur des projets réels. Ces outils pédagogiques favorisent une courbe d’apprentissage rapide tout en réduisant les déchets de matériaux.

Enfin, le futur des machines de soudage MIG/MAG pourrait inclure davantage d’autonomie grâce à l’intégration continue de l’intelligence artificielle et de la robotique. Les systèmes entièrement autonomes pourraient être capables de détecter les défauts potentiels avant même qu’ils ne se produisent, ajustant les paramètres en conséquence pour garantir une qualité parfaite. Ces innovations permettraient également de souder des matériaux encore plus avancés, comme des composites hybrides ou des alliages de prochaine génération, ouvrant la voie à des applications dans des domaines encore inexplorés.

En conclusion, les machines de soudage MIG/MAG, déjà établies comme des piliers de l’industrie moderne, continuent de se transformer et de s’adapter aux défis et opportunités de demain. Que ce soit par leur rôle dans la fabrication additive, leur contribution à des pratiques durables ou leur intégration dans des processus automatisés, elles restent au cœur des innovations technologiques. Grâce à leur capacité d’adaptation et aux avancées constantes en matière de matériaux, de connectivité et d’intelligence artificielle, ces machines sont destinées à jouer un rôle encore plus central dans les industries du futur.

EMS Machines de Formage

Le formage du métal est un processus consistant à façonner le métal dans la forme et la taille souhaitées à l’aide de diverses techniques. Il s’agit d’un processus crucial dans l’industrie manufacturière car il permet la production de différents produits tels que des pièces automobiles, des composants d’avion, des appareils électroménagers et bien d’autres encore.

Le processus de formage du métal consiste à appliquer une force sur le métal pour changer sa forme sans enlever aucune matière. La force peut être appliquée par diverses méthodes telles que le forgeage, le laminage, l’extrusion, l’étirage et l’estampage. Chaque méthode a ses propres avantages et inconvénients, et le choix de la méthode dépend du matériau formé et de la forme souhaitée.

Le forgeage est l’une des techniques de formage des métaux les plus anciennes. Il s’agit de chauffer le métal à haute température, puis d’appliquer une force de compression à l’aide d’un marteau ou d’une presse pour donner au métal la forme souhaitée. Le forgeage est couramment utilisé pour produire de grandes pièces telles que des engrenages, des essieux et des bielles.

Le laminage est une autre technique de formage du métal qui consiste à faire passer le métal à travers une paire de rouleaux pour réduire son épaisseur ou modifier sa forme. Les rouleaux peuvent être lisses ou texturés selon la finition souhaitée. Le laminage est couramment utilisé pour produire des tôles plates, des plaques et des barres.

L’extrusion est une technique de formage du métal qui consiste à pousser une billette ou une tige métallique à travers une matrice pour créer une forme spécifique. L’extrusion peut être utilisée pour produire des formes complexes telles que des tubes, des canaux et des angles.

L’emboutissage est une technique de formage des métaux utilisée pour réaliser des pièces de forme cylindrique, comme des tubes ou des tuyaux. Le processus consiste à tirer le métal à travers une matrice pour réduire son diamètre et augmenter sa longueur. Le tréfilage est couramment utilisé dans la production de fils, de tiges et de tubes.

L’emboutissage est une technique de formage du métal qui consiste à couper, poinçonner ou plier le métal dans une forme spécifique à l’aide d’une matrice. Le processus peut être utilisé pour produire des pièces avec une grande précision et répétabilité. L’estampage est couramment utilisé dans la production de pièces automobiles, d’appareils électroménagers et d’appareils électroniques.

En plus de ces techniques, il existe de nombreuses autres méthodes de formage des métaux telles que le filage, l’emboutissage profond et l’hydroformage. Chaque méthode a ses propres avantages et inconvénients, et le choix de la méthode dépend des exigences spécifiques du produit fabriqué.

Le formage des métaux est un processus complexe qui nécessite un haut niveau de compétence et d’expertise. Le succès du processus dépend de nombreux facteurs tels que le type de matériau formé, l’équipement utilisé et l’expérience de l’opérateur. En comprenant les différentes techniques de formage des métaux et en choisissant la méthode adaptée au travail, les fabricants peuvent produire des pièces de haute qualité qui répondent aux besoins spécifiques de leurs clients.