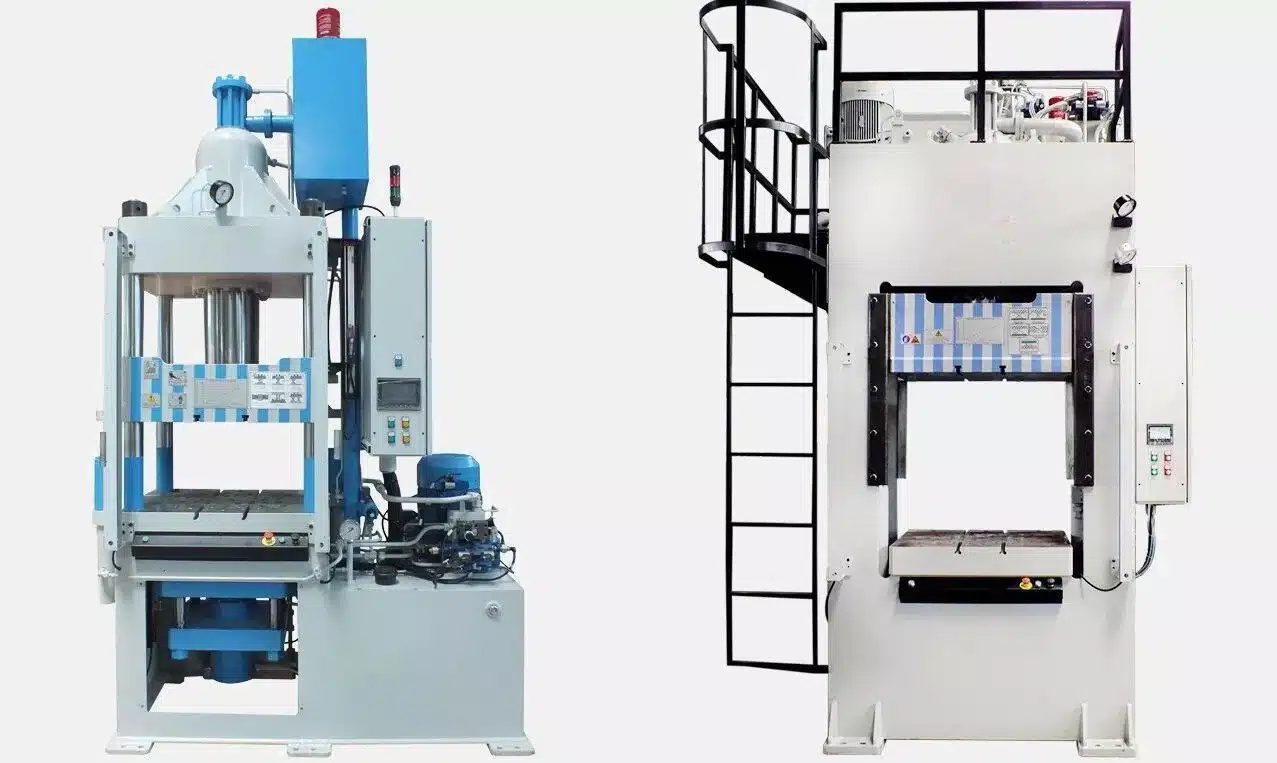

Emboutissage: Presse hydraulique d’emboutissage. Les presses hydrauliques sont des machines essentielles dans l’industrie moderne, jouant un rôle crucial dans le formage et la manipulation des matériaux, en particulier des métaux. Elles utilisent la puissance de l’hydraulique pour exercer une force énorme sur des pièces, permettant ainsi diverses applications telles que l’emboutissage, le pliage, et le découpage.

Fonctionnement des Presses Hydrauliques

Le principe de fonctionnement d’une presse hydraulique repose sur le principe de Pascal, qui stipule que lorsqu’une pression est appliquée à un fluide incompressible dans un système fermé, cette pression se transmet uniformément dans toutes les directions. Une presse hydraulique typique se compose d’un cylindre et d’un piston. Le fluide hydraulique, souvent de l’huile, est injecté dans le cylindre, provoquant le mouvement du piston et la génération d’une force de pressage.

Applications des Presses Hydrauliques

Les presses hydrauliques trouvent des applications dans plusieurs secteurs industriels, notamment :

- Emboutissage : Utilisées pour créer des pièces complexes à partir de tôles métalliques, comme des coques de voitures ou des composants d’appareils électroménagers.

- Pliage : Essentielles pour plier des feuilles de métal avec précision, permettant de créer des formes spécifiques.

- Soudage : Utilisées pour assembler des pièces en exerçant une pression lors des processus de soudage par points.

Avantages des Presses Hydrauliques

Les presses hydrauliques présentent plusieurs avantages :

- Force élevée : Elles peuvent exercer des forces bien supérieures à celles des presses mécaniques, ce qui les rend idéales pour des opérations de formage exigeant une grande puissance.

- Contrôle précis : Le contrôle du fluide permet un ajustement précis de la force appliquée, rendant les opérations plus sûres et efficaces.

- Flexibilité : Elles peuvent être utilisées pour une variété d’applications, de la fabrication de petites pièces à des éléments de grande taille.

Types de Presses Hydrauliques

Il existe plusieurs types de presses hydrauliques, chacune adaptée à des besoins spécifiques :

- Presses à cadre : Conçues pour des opérations de pressage général, souvent utilisées dans les ateliers.

- Presses à plat : Utilisées pour le formage de tôles, elles offrent une surface de travail large.

- Presses à cliquet : Permettent un cycle de pressage automatique, augmentant l’efficacité de production.

Entretien des Presses Hydrauliques

Un entretien régulier est essentiel pour assurer la longévité et la sécurité des presses hydrauliques. Cela inclut :

- Vérification des niveaux d’huile : S’assurer que le fluide hydraulique est à un niveau approprié pour éviter la surchauffe.

- Inspection des joints : Les fuites peuvent nuire au fonctionnement et à la sécurité de la machine.

- Nettoyage : Maintenir la machine propre pour éviter l’accumulation de débris qui pourraient affecter son fonctionnement.

Conclusion

Les presses hydrauliques sont des machines indispensables dans de nombreux secteurs de l’industrie. Leur capacité à exercer une force considérable de manière contrôlée et précise les rend idéales pour diverses applications de formage et de manipulation de matériaux. Grâce à leur polyvalence et leur efficacité, elles continueront de jouer un rôle clé dans l’innovation industrielle.

Emboutissage

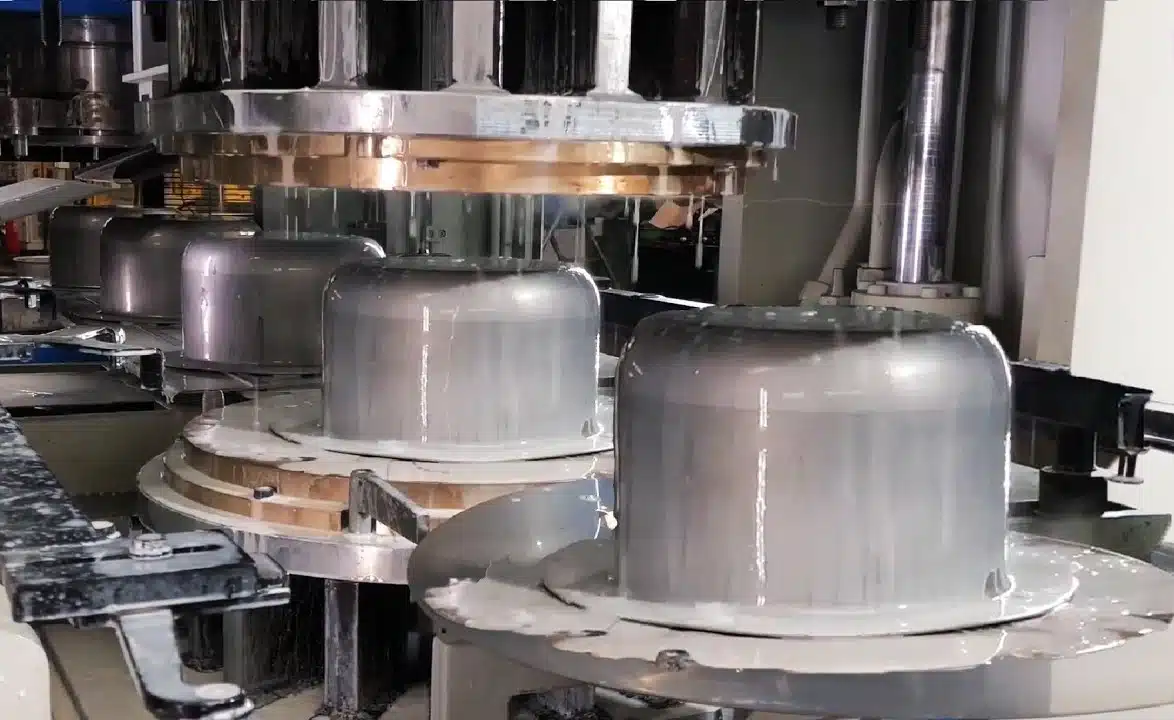

L’emboutissage est un processus de fabrication qui consiste à former des pièces métalliques à partir de tôles en utilisant des presses hydrauliques. Ce procédé est largement utilisé dans l’industrie automobile, aéronautique, et de l’électroménager pour produire des composants complexes avec une précision élevée.

Processus d’Emboutissage

Le processus d’emboutissage implique plusieurs étapes :

- Préparation de la Tôle : La tôle métallique est découpée aux dimensions requises pour le produit final.

- Insertion dans la Presse : La tôle est placée dans la presse hydraulique, où elle sera formée.

- Application de la Force : La presse applique une force sur la tôle à l’aide d’un outil de formage, provoquant la déformation du métal.

- Finition : Après l’emboutissage, les pièces peuvent nécessiter des étapes supplémentaires comme le découpage, le pliage ou le traitement de surface.

Applications de l’Emboutissage

L’emboutissage est utilisé dans diverses applications, notamment :

- Industrie Automobile : Fabrication de coques, panneaux de porte, et autres composants de véhicules.

- Appareils Électroménagers : Production de châssis et de composants internes pour des appareils tels que réfrigérateurs et lave-linge.

- Équipements Électriques : Création de boîtiers et de pièces pour des équipements électroniques.

Avantages de l’Emboutissage

L’emboutissage présente plusieurs avantages notables :

- Précision : Permet de produire des pièces avec des tolérances très serrées.

- Efficacité : La production en série est rapide et rentable, ce qui est essentiel pour les grandes quantités.

- Économie de Matériaux : Réduit les déchets en maximisant l’utilisation des tôles.

Types d’Emboutissage

Il existe plusieurs types d’emboutissage, chacun ayant ses spécificités :

- Emboutissage à Froid : Réalisé à température ambiante, il convient aux matériaux ductiles et permet de conserver les propriétés mécaniques.

- Emboutissage à Chaud : Utilisé pour des matériaux plus difficiles à travailler, il implique le chauffage préalable de la tôle.

- Emboutissage Progressif : Implique plusieurs étapes de formage dans une seule opération, augmentant l’efficacité.

Matériaux Utilisés dans l’Emboutissage

Différents types de métaux peuvent être utilisés dans le processus d’emboutissage :

- Acier : Très courant en raison de sa résistance et de sa durabilité.

- Aluminium : Utilisé pour sa légèreté et sa résistance à la corrosion.

- Acier inoxydable : Souvent choisi pour les applications nécessitant une résistance élevée à la corrosion.

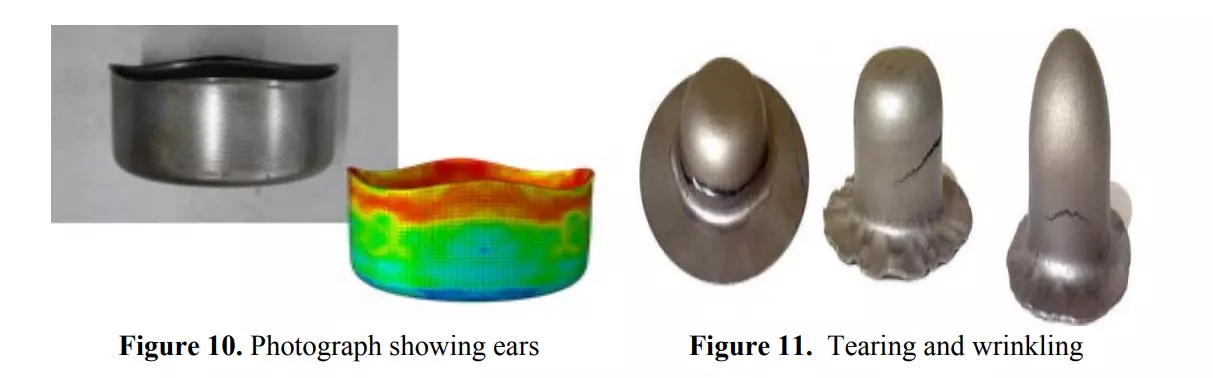

Défis de l’Emboutissage

Malgré ses nombreux avantages, l’emboutissage présente aussi des défis :

- Déformation : La tôle peut se déformer de manière imprévisible si elle n’est pas correctement préparée ou si la force est mal appliquée.

- Coûts d’Outillage : Les outils de formage peuvent être coûteux à fabriquer, ce qui peut impacter la rentabilité pour des productions à faible volume.

Conclusion

L’emboutissage est un processus clé dans la fabrication moderne, permettant de créer des pièces complexes avec efficacité et précision. Grâce à ses applications variées et à ses avantages indéniables, il reste un pilier dans de nombreux secteurs industriels. La compréhension de ses techniques et défis est essentielle pour toute entreprise souhaitant optimiser sa production.

Presses Hydrauliques

Les presses hydrauliques sont des équipements indispensables dans le domaine de la fabrication industrielle. Elles permettent de transformer, de déformer et de manipuler des matériaux, en particulier des métaux, à l’aide de la puissance hydraulique. Ce mécanisme repose sur les principes de la dynamique des fluides et de la mécanique des solides, rendant ces machines à la fois efficaces et polyvalentes.

Principes de Fonctionnement

Le fonctionnement d’une presse hydraulique repose sur le principe de Pascal, qui stipule que dans un fluide incompressible, une pression appliquée se transmet de manière uniforme à toutes les parties du fluide. Cela signifie qu’une petite force appliquée sur un petit piston peut être amplifiée pour soulever ou déplacer des charges beaucoup plus lourdes sur un piston plus grand.

Une presse hydraulique se compose principalement des éléments suivants :

- Cylindre hydraulique : Contient le fluide hydraulique qui transmet la pression.

- Piston : Se déplace à l’intérieur du cylindre pour exercer une force sur la pièce à travailler.

- Pompe hydraulique : Injecte le fluide dans le cylindre pour provoquer le mouvement du piston.

- Vannes : Régulent le flux de fluide pour contrôler le mouvement du piston.

Applications des Presses Hydrauliques

Les presses hydrauliques sont utilisées dans divers domaines, notamment :

- Emboutissage : Ce processus consiste à former des pièces métalliques à partir de tôles. Les presses hydrauliques appliquent une force qui déforme la tôle, créant des formes complexes.

- Pliage : Les presses sont utilisées pour plier des tôles métalliques, ce qui est essentiel dans la fabrication de structures en métal et de composants pour l’industrie automobile.

- Soudage : Les presses peuvent également être utilisées pour le soudage à point, où elles exercent une pression sur les pièces métalliques à assembler.

- Découpage : Elles sont employées pour découper des formes spécifiques dans des tôles, facilitant la création de pièces pour diverses applications industrielles.

Types de Presses Hydrauliques

Il existe plusieurs types de presses hydrauliques, chacune adaptée à des besoins spécifiques :

- Presses à cadre : Idéales pour des opérations de pressage général, elles sont souvent utilisées dans les ateliers de mécanique.

- Presses à plat : Conçues pour le formage de tôles, elles offrent une large surface de travail, permettant de traiter de grandes pièces.

- Presses à cliquet : Ces presses sont équipées d’un mécanisme qui permet un cycle de pressage automatique, ce qui améliore l’efficacité de la production.

- Presses multi-étages : Utilisées pour les opérations complexes, elles permettent de réaliser plusieurs opérations de formage en une seule séquence, réduisant ainsi le temps de production.

Avantages des Presses Hydrauliques

Les presses hydrauliques offrent plusieurs avantages notables :

- Force Élevée : Elles peuvent générer des forces considérables, rendant possible le travail de matériaux très résistants.

- Précision et Contrôle : Grâce à la nature du système hydraulique, il est possible de contrôler avec précision la force appliquée, garantissant des résultats uniformes et de haute qualité.

- Polyvalence : Elles peuvent être adaptées à une grande variété d’applications, de la production de pièces simples à des opérations plus complexes.

- Efficacité Energétique : Les systèmes hydrauliques modernes sont conçus pour être écoénergétiques, minimisant la consommation d’énergie tout en maximisant la performance.

Entretien des Presses Hydrauliques

L’entretien régulier des presses hydrauliques est crucial pour garantir leur bon fonctionnement et leur longévité. Cela comprend :

- Vérification des Niveaux de Fluide : Un niveau d’huile approprié est nécessaire pour éviter la surchauffe et garantir la sécurité.

- Inspection des Joints et des Tuyaux : Les fuites peuvent entraîner des pertes de pression et affecter le fonctionnement de la presse.

- Nettoyage : Maintenir la machine propre est essentiel pour éviter l’accumulation de débris qui pourrait affecter son fonctionnement.

- Calibration et Réglages : Les machines doivent être régulièrement calibrées pour garantir une précision optimale.

Conclusion

Les presses hydrauliques représentent un élément fondamental de l’industrie moderne. Leur capacité à exercer une force considérable avec précision et leur polyvalence en font des outils incontournables dans divers secteurs. En investissant dans des presses hydrauliques de qualité et en s’assurant de leur entretien régulier, les entreprises peuvent améliorer leur efficacité et la qualité de leurs produits.

Presses Hydrauliques

Les presses hydrauliques sont des machines industrielles essentielles qui jouent un rôle clé dans divers secteurs de fabrication. Leur conception repose sur des principes physiques fondamentaux, et elles sont utilisées pour une multitude d’applications, allant de l’emboutissage à la fabrication de pièces complexes. Grâce à leur capacité à exercer d’énormes forces sur des matériaux variés, elles ont révolutionné les processus de production et continuent d’être au cœur de l’innovation industrielle.

Principes de Fonctionnement

Le fonctionnement d’une presse hydraulique repose sur le principe de Pascal, qui énonce que la pression appliquée à un fluide incompressible dans un espace clos se transmet uniformément dans toutes les directions. Cela signifie qu’une force relativement faible appliquée sur un petit piston peut être amplifiée pour déplacer ou soulever des objets beaucoup plus lourds sur un piston de plus grande taille. Ce mécanisme de multiplication de la force est fondamental pour le fonctionnement des presses hydrauliques.

Composants Principaux

Les presses hydrauliques se composent de plusieurs éléments clés :

- Cylindre Hydraulique : C’est le cœur de la presse, où se produit la transformation de l’énergie hydraulique en énergie mécanique. Il contient le fluide hydraulique qui transmet la pression.

- Piston : Il se déplace à l’intérieur du cylindre et exerce une force sur la pièce à travailler. La taille du piston détermine la capacité de charge de la presse.

- Pompe Hydraulique : Elle est responsable de l’injection du fluide dans le cylindre. La pompe peut être manuelle ou électrique, selon la conception de la machine.

- Vannes de Contrôle : Ces vannes régulent le flux de fluide, permettant un contrôle précis du mouvement du piston et de la force appliquée.

- Réservoir de Fluide : Un réservoir est nécessaire pour stocker le fluide hydraulique, qui est généralement de l’huile spéciale conçue pour résister à la chaleur et à la pression.

Applications des Presses Hydrauliques

Les presses hydrauliques ont des applications variées dans de nombreux secteurs :

- Emboutissage : Dans l’industrie automobile, l’emboutissage est crucial pour produire des pièces de carrosserie. Les presses hydrauliques peuvent former des panneaux de porte, des coques de voiture, et d’autres composants complexes à partir de tôles métalliques. Ce processus est essentiel pour garantir des tolérances précises et des formes complexes.

- Pliage : Elles sont largement utilisées pour plier des tôles métalliques. Les presses hydrauliques à plier permettent de créer des angles et des formes spécifiques, essentielles pour la fabrication de structures en métal.

- Soudage : Dans le processus de soudage, les presses hydrauliques peuvent exercer une pression sur les pièces à assembler, garantissant un contact optimal et une soudure de qualité. Cela est particulièrement important dans les applications où la résistance et la durabilité des joints sont critiques.

- Découpage et Formage : Les presses peuvent également être utilisées pour découper des formes spécifiques dans des tôles. Grâce à la force hydraulique, elles peuvent produire des pièces avec une grande précision et un minimum de déchets.

- Forgeage : Le forgeage à chaud utilise des presses hydrauliques pour former des pièces en métal à haute température. Cela permet de modifier les propriétés mécaniques du métal tout en créant des formes complexes.

Types de Presses Hydrauliques

Il existe différents types de presses hydrauliques, chacune adaptée à des besoins spécifiques :

- Presses à Cadre : Ces presses sont souvent utilisées pour des opérations de pressage général. Leur structure ouverte permet d’accéder facilement à la zone de travail, ce qui est pratique pour des opérations variées.

- Presses à Plat : Conçues pour le formage de tôles, ces presses offrent une large surface de travail, idéale pour traiter de grandes pièces ou effectuer des opérations de formage à grande échelle.

- Presses à Cliquet : Équipées d’un mécanisme de cliquet, ces presses permettent un cycle de pressage automatique. Cela améliore considérablement l’efficacité de la production en réduisant les temps d’arrêt.

- Presses Multi-Étages : Ces presses complexes permettent de réaliser plusieurs opérations de formage en une seule séquence. Elles sont particulièrement utiles pour des applications où le temps de production doit être minimisé.

- Presses de Forge : Spécialisées pour le forgeage, elles sont utilisées pour travailler des métaux à haute température, permettant de créer des pièces avec des propriétés mécaniques optimisées.

Avantages des Presses Hydrauliques

Les presses hydrauliques présentent plusieurs avantages significatifs :

- Force Élevée : Elles peuvent générer des forces considérables, rendant possible le travail de matériaux très résistants. Cette capacité est cruciale pour les applications où une force élevée est nécessaire pour former ou déformer des pièces.

- Précision et Contrôle : Grâce à la nature du système hydraulique, il est possible de contrôler avec précision la force appliquée, garantissant des résultats uniformes et de haute qualité. Les vannes de contrôle permettent d’ajuster la pression selon les besoins spécifiques de chaque opération.

- Polyvalence : Les presses hydrauliques peuvent être adaptées à une grande variété d’applications. Que ce soit pour l’emboutissage, le pliage ou le découpage, elles peuvent traiter différents types de matériaux et de formes.

- Efficacité Énergétique : Les systèmes hydrauliques modernes sont conçus pour être écoénergétiques, minimisant la consommation d’énergie tout en maximisant la performance. Cela en fait une option attrayante pour les entreprises soucieuses de l’environnement.

- Durabilité : Les presses hydrauliques sont généralement conçues pour durer, avec des composants robustes capables de résister à des conditions de fonctionnement exigeantes.

Entretien des Presses Hydrauliques

L’entretien régulier des presses hydrauliques est crucial pour garantir leur bon fonctionnement et leur longévité. Cela comprend :

- Vérification des Niveaux de Fluide : Un niveau d’huile approprié est nécessaire pour éviter la surchauffe et garantir la sécurité de l’opération.

- Inspection des Joints et des Tuyaux : Les fuites peuvent entraîner des pertes de pression et affecter le fonctionnement de la presse. Une inspection régulière permet de détecter et de résoudre ces problèmes rapidement.

- Nettoyage : Maintenir la machine propre est essentiel pour éviter l’accumulation de débris qui pourrait affecter son fonctionnement. Un nettoyage régulier aide également à prolonger la durée de vie des composants.

- Calibration et Réglages : Les machines doivent être régulièrement calibrées pour garantir une précision optimale dans le formage des pièces. Cela implique des réglages des vannes et des composants hydrauliques.

- Formation des Opérateurs : Assurer que les opérateurs sont correctement formés à l’utilisation des presses hydrauliques est essentiel pour minimiser les erreurs et garantir un environnement de travail sûr.

Conclusion

Les presses hydrauliques représentent un élément fondamental de l’industrie moderne. Leur capacité à exercer une force considérable avec précision et leur polyvalence en font des outils incontournables dans divers secteurs. Que ce soit dans l’industrie automobile, l’aéronautique, ou l’électroménager, ces machines continuent d’évoluer et de s’améliorer, intégrant de nouvelles technologies pour répondre aux exigences croissantes de l’innovation industrielle. En investissant dans des presses hydrauliques de qualité et en s’assurant de leur entretien régulier, les entreprises peuvent améliorer leur efficacité, la qualité de leurs produits, et leur compétitivité sur le marché.

Emboutissage

L’emboutissage est un procédé de fabrication qui consiste à former des pièces métalliques à partir de tôles en utilisant des presses hydrauliques. Ce processus est largement employé dans des secteurs tels que l’industrie automobile, l’aéronautique, et l’électroménager, où la précision et l’efficacité sont primordiales. Grâce à son efficacité et à sa capacité à produire des pièces complexes, l’emboutissage est devenu un pilier de la fabrication moderne.

Processus d’Emboutissage

L’emboutissage se déroule en plusieurs étapes clés :

- Préparation de la Tôle : La première étape consiste à découper la tôle métallique aux dimensions nécessaires. Cette étape peut impliquer des techniques de découpage au laser ou à l’eau, assurant des bords nets et précis.

- Insertion dans la Presse : La tôle découpée est ensuite placée dans la presse hydraulique. Le choix de la presse et de l’outil de formage est crucial, car cela déterminera la forme finale de la pièce.

- Application de la Force : La presse applique une force sur la tôle à l’aide d’un outil de formage. Ce processus peut se faire à froid, à température ambiante, ou à chaud, selon le type de métal et la complexité de la forme à réaliser.

- Finition : Après l’emboutissage, les pièces peuvent nécessiter des opérations supplémentaires telles que le découpage, le pliage, ou le traitement de surface pour améliorer l’apparence et la résistance des pièces.

Applications de l’Emboutissage

L’emboutissage est utilisé dans une grande variété d’applications :

- Industrie Automobile : L’une des applications les plus courantes de l’emboutissage est la fabrication de composants automobiles, tels que les panneaux de carrosserie, les supports de moteur, et les structures internes des véhicules. Ces pièces doivent être précises et robustes pour garantir la sécurité et la performance.

- Appareils Électroménagers : L’emboutissage est également utilisé pour produire des châssis et des composants internes pour des appareils tels que réfrigérateurs, lave-linge, et cuisinières. Les pièces embouties contribuent à la solidité et à la fonctionnalité des appareils.

- Équipements Électriques : De nombreux équipements électriques contiennent des pièces embouties, notamment des boîtiers, des supports, et des connecteurs. L’emboutissage permet de produire ces éléments avec des tolérances serrées et des formes spécifiques.

- Industrie Aéronautique : Dans l’aéronautique, l’emboutissage est utilisé pour créer des pièces légères et résistantes, essentielles pour la performance des aéronefs. Les techniques de formage avancées permettent de répondre aux exigences strictes de sécurité et de performance.

Types d’Emboutissage

L’emboutissage peut être classé en plusieurs types, chacun ayant ses spécificités :

- Emboutissage à Froid : Réalisé à température ambiante, ce procédé convient aux matériaux ductiles et permet de conserver les propriétés mécaniques du métal. Il est souvent utilisé pour des pièces nécessitant une grande précision.

- Emboutissage à Chaud : Impliquant un préchauffage de la tôle, ce type d’emboutissage est utilisé pour des matériaux plus difficiles à travailler, augmentant la ductilité du métal. Cela permet de réaliser des formes plus complexes sans risquer la rupture du matériau.

- Emboutissage Progressif : Cette technique permet de réaliser plusieurs étapes de formage dans une seule opération. Les outils sont configurés pour effectuer différents processus de formage successifs, ce qui augmente l’efficacité et réduit le temps de production.

- Emboutissage Multicouche : Utilisé pour des applications spécifiques, ce type permet de former des pièces à partir de plusieurs couches de matériau, offrant ainsi des propriétés mécaniques améliorées et une résistance accrue.

Matériaux Utilisés dans l’Emboutissage

L’emboutissage peut être effectué avec divers matériaux, notamment :

- Acier : L’acier est le matériau le plus couramment utilisé en raison de sa résistance, de sa durabilité, et de sa capacité à être formé en différentes formes. L’acier inoxydable est également utilisé pour des applications nécessitant une résistance à la corrosion.

- Aluminium : L’aluminium est apprécié pour sa légèreté et sa résistance à la corrosion. Il est souvent utilisé dans l’industrie automobile et aéronautique pour réduire le poids des véhicules tout en maintenant la résistance.

- Métaux Alliés : Des alliages spécifiques peuvent être utilisés pour des applications qui nécessitent des propriétés particulières, comme la résistance à des températures élevées ou à la corrosion.

Avantages de l’Emboutissage

L’emboutissage présente plusieurs avantages clés :

- Précision : Ce processus permet de produire des pièces avec des tolérances très serrées, ce qui est crucial pour des applications industrielles où la qualité est essentielle.

- Efficacité : L’emboutissage en série permet de produire de grandes quantités de pièces en un temps réduit, ce qui est particulièrement bénéfique pour les industries qui nécessitent une production en masse.

- Économie de Matériaux : L’emboutissage réduit les déchets de matériaux en maximisant l’utilisation des tôles, ce qui contribue à des processus de fabrication plus durables et rentables.

- Flexibilité : Les techniques d’emboutissage peuvent être adaptées pour répondre à des besoins spécifiques, permettant ainsi la production de pièces variées et personnalisées.

Défis de l’Emboutissage

Malgré ses nombreux avantages, l’emboutissage présente des défis :

- Déformation Incontrôlée : La déformation du métal peut se produire de manière imprévisible si les paramètres de formage ne sont pas correctement réglés. Cela peut entraîner des défauts dans les pièces finies.

- Coûts d’Outillage : La fabrication des outils de formage peut être coûteuse, surtout pour des productions à faible volume. Les entreprises doivent évaluer la rentabilité de l’investissement dans des outils spécialisés.

- Contrôle de Qualité : Assurer un contrôle qualité rigoureux est essentiel pour garantir que les pièces produites répondent aux normes requises. Cela nécessite des investissements en équipements de test et en personnel qualifié.

Conclusion

L’emboutissage est un procédé essentiel dans la fabrication moderne, permettant de produire des pièces complexes avec une grande précision et efficacité. Grâce à ses applications variées dans de nombreux secteurs, il continue de jouer un rôle clé dans l’innovation industrielle. En comprenant les techniques, les matériaux, et les défis associés à l’emboutissage, les entreprises peuvent optimiser leur production, améliorer la qualité de leurs produits, et rester compétitives sur le marché mondial.

Outils de Formage

Les outils de formage sont des dispositifs essentiels dans le processus d’emboutissage et de transformation des métaux. Ils sont conçus pour appliquer des forces spécifiques aux matériaux afin de les façonner, de les couper ou de les assembler. La qualité et la précision des outils de formage influencent directement la qualité des pièces produites et l’efficacité des opérations de fabrication.

Types d’Outils de Formage

Il existe plusieurs types d’outils de formage, chacun conçu pour des applications spécifiques :

- Matrices de Formage : Ces outils sont utilisés pour donner une forme spécifique à la tôle métallique. Elles peuvent être de simples formes planes ou des designs plus complexes. Les matrices sont souvent fabriquées en acier trempé pour résister à l’usure.

- Coupelles et Poinçons : Utilisés pour découper des formes dans la tôle, les poinçons travaillent en tandem avec les matrices pour créer des pièces spécifiques. Les poinçons doivent être conçus avec précision pour éviter l’ovalisation ou d’autres déformations.

- Outils de Pliage : Ces outils permettent de plier des tôles à des angles précis. Ils peuvent inclure des bords arrondis ou des formes personnalisées pour répondre aux besoins spécifiques des pièces à produire.

- Outils de Soudage : Dans certains cas, les outils de formage sont également utilisés pour assembler des pièces par soudage. Ces outils appliquent une pression sur les pièces à souder, garantissant un contact optimal pour une soudure solide.

- Outils de Contrôle de Qualité : Bien que non directement impliqués dans le formage, ces outils assurent que les pièces produites respectent les tolérances et les spécifications requises. Ils peuvent inclure des instruments de mesure, des gabarits, et d’autres dispositifs de vérification.

Matériaux des Outils de Formage

Les outils de formage doivent être fabriqués à partir de matériaux résistants et durables pour résister aux contraintes et à l’usure. Les matériaux couramment utilisés comprennent :

- Acier Trempé : L’acier trempé est souvent choisi pour sa résistance à l’usure et sa durabilité. Il peut supporter des charges lourdes et résister aux déformations.

- Acier à Haute Résistance : Utilisé pour des applications spécifiques nécessitant une robustesse accrue, ce type d’acier est souvent utilisé dans des environnements de production intensifs.

- Carbures : Les outils en carbure sont utilisés pour leur dureté exceptionnelle. Ils sont idéaux pour les applications de découpe où la précision est essentielle.

Processus de Conception des Outils de Formage

La conception d’outils de formage est une étape cruciale qui nécessite une expertise technique et une compréhension approfondie du matériau à travailler. Les étapes typiques comprennent :

- Analyse des Besoins : Avant la conception, il est important de déterminer les spécifications de la pièce à produire, y compris les dimensions, les tolérances, et le type de matériau.

- Conception Assistée par Ordinateur (CAO) : Les logiciels de CAO sont utilisés pour créer des modèles numériques des outils de formage. Cela permet de visualiser le produit final et d’apporter des ajustements avant la fabrication.

- Prototypage : Dans de nombreux cas, un prototype de l’outil est fabriqué pour tester son efficacité avant la production en série. Cela permet d’identifier d’éventuels problèmes et d’apporter des modifications nécessaires.

- Fabrication : Une fois le design finalisé, les outils de formage sont fabriqués à l’aide de machines de haute précision, garantissant que les dimensions et les spécifications sont respectées.

- Tests et Validation : Après la fabrication, les outils sont soumis à des tests pour s’assurer qu’ils fonctionnent correctement et qu’ils produisent les pièces souhaitées avec la précision requise.

Avantages de l’Utilisation d’Outils de Formage de Qualité

L’utilisation d’outils de formage de haute qualité présente plusieurs avantages :

- Précision Accrue : Des outils bien conçus garantissent que les pièces sont produites avec des tolérances précises, ce qui est crucial pour des applications où la qualité est essentielle.

- Durabilité : Des matériaux résistants augmentent la durée de vie des outils, réduisant ainsi les coûts de remplacement et de maintenance.

- Efficacité de Production : Des outils optimisés permettent d’accélérer le processus de production, augmentant ainsi la productivité globale de l’usine.

- Flexibilité : Des outils de formage bien conçus peuvent être adaptés pour différents types de matériaux ou de formes, ce qui permet une plus grande variété dans les productions.

Défis dans la Fabrication d’Outils de Formage

Malgré les nombreux avantages, la fabrication d’outils de formage présente également des défis :

- Coûts Initiaux : La conception et la fabrication d’outils de formage peuvent être coûteuses, en particulier pour des pièces complexes. Cela peut représenter un obstacle pour les petites entreprises.

- Maintenance : Les outils de formage nécessitent un entretien régulier pour garantir leur performance. Cela inclut l’affûtage, le nettoyage et la vérification des pièces usées.

- Formation des Opérateurs : Les opérateurs doivent être formés pour utiliser les outils de manière efficace et sûre. Cela nécessite un investissement en temps et en ressources.

Conclusion

Les outils de formage jouent un rôle fondamental dans le processus de fabrication moderne, en permettant de créer des pièces métalliques avec précision et efficacité. Grâce à des avancées technologiques dans la conception et la fabrication, les outils de formage continuent d’évoluer pour répondre aux exigences croissantes des industries. En investissant dans des outils de qualité et en garantissant leur entretien adéquat, les entreprises peuvent améliorer leur efficacité opérationnelle et la qualité de leurs produits, assurant ainsi leur compétitivité sur le marché.

Presses à Emboutir

Les presses à emboutir sont des machines industrielles spécialement conçues pour effectuer le processus d’emboutissage, qui consiste à former des pièces à partir de tôles métalliques. Elles jouent un rôle crucial dans l’industrie manufacturière, en particulier dans les secteurs automobile, aéronautique et électroménager. Leur capacité à transformer des matériaux en pièces finies avec précision et efficacité en fait un équipement indispensable pour les fabricants.

Fonctionnement des Presses à Emboutir

Le fonctionnement des presses à emboutir repose sur plusieurs principes clés :

- Force Appliquée : Les presses à emboutir exercent une force importante sur la tôle en utilisant un piston hydraulique. Cette force est nécessaire pour déformer la tôle sans la rompre, permettant ainsi de créer des formes complexes.

- Cycle de Pressage : Le processus d’emboutissage implique un cycle de pressage, où la tôle est placée dans un moule et la pression est appliquée. Le cycle peut être automatique ou semi-automatique, selon la configuration de la presse.

- Réglage de la Pression : La pression appliquée peut être ajustée en fonction du type de matériau et de la complexité de la pièce à produire. Cela nécessite une connaissance approfondie des propriétés des matériaux et des techniques d’emboutissage.

Types de Presses à Emboutir

Il existe plusieurs types de presses à emboutir, chacune adaptée à des besoins spécifiques :

- Presses Hydraulique : Ces presses utilisent un système hydraulique pour générer la force nécessaire à l’emboutissage. Elles sont polyvalentes et peuvent être utilisées pour une grande variété de formes et de matériaux.

- Presses Mécaniques : Utilisant des moteurs et des systèmes de bielle pour appliquer la force, ces presses sont généralement plus rapides que les presses hydrauliques. Elles sont souvent utilisées pour des productions en série où la vitesse est essentielle.

- Presses Électriques : Ces presses, de plus en plus populaires, utilisent des moteurs électriques pour générer la force de pressage. Elles offrent un meilleur contrôle de la pression et sont souvent plus silencieuses et plus efficaces énergétiquement.

- Presses à Cadre : Conçues pour des opérations d’emboutissage général, elles ont une structure ouverte qui permet un accès facile aux pièces à travailler.

Applications des Presses à Emboutir

Les presses à emboutir sont utilisées dans divers domaines industriels :

- Industrie Automobile : Elles sont utilisées pour produire des panneaux de carrosserie, des supports de moteur, et d’autres composants essentiels. L’emboutissage permet de créer des formes complexes tout en garantissant la résistance et la durabilité des pièces.

- Électroménager : Dans le secteur des appareils électroménagers, les presses à emboutir fabriquent des pièces telles que des châssis et des couvercles. Ces composants doivent être robustes et esthétiques.

- Aéronautique : Les presses à emboutir jouent un rôle crucial dans la fabrication de pièces légères et résistantes pour les aéronefs. Les exigences strictes en matière de sécurité et de performance rendent ce processus particulièrement important.

- Construction : Dans le secteur de la construction, elles sont utilisées pour produire des éléments métalliques tels que des poutres et des supports, contribuant à la structure et à la stabilité des bâtiments.

Avantages des Presses à Emboutir

L’utilisation de presses à emboutir présente plusieurs avantages :

- Précision et Qualité : Ces presses permettent de produire des pièces avec des tolérances très serrées, garantissant que les produits finaux répondent aux normes de qualité les plus élevées.

- Efficacité : Les presses à emboutir sont capables de produire de grandes quantités de pièces en peu de temps, augmentant ainsi la productivité des usines.

- Réduction des Déchets : L’emboutissage optimise l’utilisation des matériaux, réduisant ainsi le gaspillage et contribuant à des processus de fabrication plus durables.

- Flexibilité : Les presses peuvent être configurées pour traiter différents types de matériaux et de formes, ce qui permet une grande variété de productions.

Défis des Presses à Emboutir

Bien que les presses à emboutir présentent de nombreux avantages, elles sont également confrontées à certains défis :

- Coûts d’Investissement : L’achat de presses à emboutir, en particulier celles de haute capacité, peut représenter un investissement considérable pour les entreprises, ce qui peut être un obstacle pour les petites entreprises.

- Formation et Compétences : L’utilisation efficace de ces machines nécessite des compétences techniques spécifiques. Les entreprises doivent investir dans la formation de leur personnel pour garantir un fonctionnement optimal.

- Entretien Régulier : Comme toute machine industrielle, les presses à emboutir nécessitent un entretien régulier pour garantir leur performance et leur longévité. Cela implique la vérification des composants, l’huile des pièces mobiles, et le nettoyage.

Conclusion

Les presses à emboutir sont des machines essentielles dans le paysage manufacturier moderne, permettant la production de pièces métalliques complexes avec précision et efficacité. Leur rôle dans des secteurs clés tels que l’automobile, l’aéronautique et l’électroménager souligne leur importance dans l’innovation et l’évolution des procédés de fabrication. En investissant dans des presses de haute qualité et en s’assurant d’une maintenance adéquate, les entreprises peuvent optimiser leur production et maintenir leur compétitivité sur le marché mondial.

Déformation Plastique

La déformation plastique est un phénomène fondamental dans le domaine de la métallurgie et de l’ingénierie des matériaux. Elle se réfère au processus par lequel un matériau, lorsqu’il est soumis à une contrainte, subit une déformation permanente, contrairement à la déformation élastique où le matériau retrouve sa forme initiale après la suppression de la contrainte. Ce processus est crucial dans des applications telles que l’emboutissage, le forgeage et d’autres méthodes de transformation des métaux.

Mécanismes de Déformation Plastique

La déformation plastique se produit lorsque la contrainte appliquée dépasse une certaine limite, appelée limite d’élasticité. Les principaux mécanismes de déformation plastique incluent :

- Glissement : Ce mécanisme implique le mouvement des dislocations à travers le réseau cristallin du matériau. Lorsque la contrainte appliquée est suffisante, des plans de glissement se forment, permettant aux atomes de se déplacer les uns par rapport aux autres, entraînant une déformation.

- Jouissance de Déformation : Ce phénomène se produit lorsque des dislocations se rencontrent et se regroupent, créant des zones de contraintes qui facilitent le mouvement des dislocations. Cela conduit à une déformation plus importante du matériau.

- Frappe de Déformation : Ce mécanisme implique la déformation du matériau par impact. Dans certaines applications, une force d’impact peut provoquer une déformation plastique rapide, qui est souvent utilisée dans le forgeage.

Types de Déformation Plastique

La déformation plastique peut être classée en plusieurs types, selon le mode d’application des forces :

- Déformation à Froid : Réalisée à température ambiante, cette forme de déformation plastiques permet de travailler les matériaux sans les chauffer. Elle est couramment utilisée dans les applications d’emboutissage où des tolérances serrées et une finition de surface de haute qualité sont requises.

- Déformation à Chaud : Dans ce cas, les matériaux sont chauffés avant d’être déformés, ce qui augmente leur ductilité et réduit la résistance à la déformation. Cette méthode est couramment utilisée dans le forgeage et la fabrication de pièces complexes.

- Déformation à Pression : Ce type de déformation se produit lorsque des forces sont appliquées de manière concentrée sur un matériau, comme dans le cas de l’emboutissage. Cela permet de créer des formes spécifiques sans rompre le matériau.

Applications de la Déformation Plastique

La déformation plastique est largement utilisée dans divers secteurs industriels, notamment :

- Industrie Automobile : Dans l’automobile, la déformation plastique est essentielle pour la fabrication de pièces de carrosserie, de supports et d’autres composants critiques. Les techniques de déformation permettent de produire des pièces légères et résistantes.

- Fabrication de Métaux : Dans l’industrie métallurgique, la déformation plastique est utilisée pour façonner des métaux en barres, plaques et autres formes. Les processus tels que le laminage et le forgeage reposent sur ce phénomène.

- Aéronautique : La déformation plastique est cruciale dans la fabrication de pièces pour l’aéronautique, où des propriétés spécifiques de résistance et de légèreté sont nécessaires.

- Construction : Dans le secteur de la construction, la déformation plastique est utilisée pour façonner des matériaux en acier pour des poutres et des structures, contribuant ainsi à la durabilité et à la stabilité des bâtiments.

Avantages de la Déformation Plastique

La déformation plastique présente plusieurs avantages significatifs :

- Amélioration des Propriétés Mécaniques : La déformation plastique peut améliorer la résistance et la ductilité des matériaux, les rendant plus adaptés à des applications spécifiques.

- Flexibilité de Conception : Ce processus permet de créer des formes complexes et variées, répondant ainsi à des exigences de conception spécifiques dans divers secteurs.

- Efficacité de Production : La déformation plastique peut être réalisée en série, augmentant ainsi l’efficacité de la production et réduisant les coûts.

- Économie de Matériaux : Les techniques de déformation plastique permettent d’optimiser l’utilisation des matériaux, réduisant ainsi les déchets et les coûts associés.

Défis de la Déformation Plastique

Malgré ses nombreux avantages, la déformation plastique présente également des défis :

- Contrôle des Propriétés : Assurer des propriétés mécaniques uniformes dans les pièces produites peut être difficile, surtout lorsque les matériaux ont des hétérogénéités.

- Formation de Défauts : La déformation plastique peut entraîner la formation de défauts, tels que des fissures ou des inclusions, qui peuvent compromettre l’intégrité des pièces.

- Coûts d’Investissement : Les équipements nécessaires pour réaliser des déformations plastiques de haute qualité peuvent être coûteux, représentant un obstacle pour certaines entreprises.

Conclusion

La déformation plastique est un processus fondamental dans l’industrie moderne, permettant de transformer les matériaux en pièces fonctionnelles avec des propriétés mécaniques optimisées. Grâce à ses nombreuses applications et à ses avantages significatifs, elle continue de jouer un rôle clé dans l’innovation et l’efficacité des procédés de fabrication. En comprenant les mécanismes, les avantages et les défis associés à la déformation plastique, les entreprises peuvent mieux exploiter ce phénomène pour améliorer leurs processus de production et la qualité de leurs produits.

Matériaux Métalliques

Les matériaux métalliques jouent un rôle fondamental dans l’ingénierie et la fabrication modernes. Leur capacité à être formés, renforcés et assemblés en fait des éléments clés dans de nombreux secteurs, allant de l’automobile à l’aéronautique, en passant par l’électroménager et la construction. Comprendre les propriétés, les types et les applications des matériaux métalliques est essentiel pour optimiser les processus de fabrication et garantir la qualité des produits finis.

Propriétés des Matériaux Métalliques

Les matériaux métalliques présentent un certain nombre de propriétés qui les rendent particulièrement adaptés à des applications industrielles :

- Ductilité : La ductilité est la capacité d’un matériau à se déformer plastiquement sans se rompre. Cela permet de former des pièces complexes par emboutissage ou forgeage.

- Résistance : Les métaux présentent une résistance élevée, ce qui leur permet de supporter des charges importantes sans se déformer de manière permanente. Cette propriété est cruciale dans les structures et les composants soumis à des contraintes mécaniques.

- Conductivité : Les métaux sont généralement de bons conducteurs de chaleur et d’électricité, ce qui les rend indispensables dans les applications électriques et thermiques.

- Malléabilité : La malléabilité est la capacité d’un métal à être façonné sous forme de feuilles ou de plaques. Cela permet une grande variété d’applications dans la fabrication de composants.

- Résistance à la Corrosion : Certains métaux, tels que l’acier inoxydable, présentent une excellente résistance à la corrosion, ce qui est essentiel dans des environnements humides ou corrosifs.

Types de Matériaux Métalliques

Les matériaux métalliques peuvent être classés en plusieurs catégories, chacune ayant ses caractéristiques et ses applications spécifiques :

- Acier : L’acier est un alliage de fer et de carbone, largement utilisé en raison de sa résistance, de sa durabilité et de sa polyvalence. Il est souvent utilisé dans la construction, l’automobile et les appareils électroménagers.

- Aluminium : Ce métal léger et résistant à la corrosion est utilisé dans des applications où le poids est un facteur critique, comme dans l’aéronautique et l’automobile. Son excellente conductivité thermique et électrique en fait également un choix privilégié pour les applications électriques.

- Cuivre : Connu pour sa conductivité électrique exceptionnelle, le cuivre est largement utilisé dans les câbles électriques, les tuyauteries et les équipements électroniques. Sa résistance à la corrosion en fait un matériau durable pour de nombreuses applications.

- Titane : Le titane est un métal léger et très résistant, souvent utilisé dans des applications aéronautiques et médicales. Sa résistance à la corrosion et sa biocompatibilité en font un choix idéal pour des implants et des dispositifs médicaux.

- Alliages Métalliques : Les alliages, tels que les alliages d’aluminium ou de cuivre, combinent les propriétés de différents métaux pour créer des matériaux aux caractéristiques optimisées pour des applications spécifiques.

Applications des Matériaux Métalliques

Les matériaux métalliques sont utilisés dans une grande variété d’applications industrielles :

- Industrie Automobile : Les métaux sont essentiels dans la fabrication de véhicules, des châssis aux moteurs, en passant par les systèmes de suspension et les panneaux de carrosserie.

- Aéronautique : Dans ce secteur, les matériaux métalliques doivent répondre à des exigences strictes en matière de résistance, de légèreté et de résistance à la corrosion. Les alliages de titane et d’aluminium sont couramment utilisés.

- Électronique : Les métaux sont cruciaux dans la fabrication de composants électroniques, y compris les circuits imprimés, les connecteurs et les dissipateurs thermiques.

- Construction : Dans le secteur de la construction, l’acier est largement utilisé pour les structures des bâtiments, des ponts et des infrastructures en raison de sa résistance et de sa durabilité.

- Électroménager : Les appareils électroménagers, tels que les réfrigérateurs et les lave-linge, contiennent de nombreux composants en métal, notamment des châssis et des moteurs, qui assurent leur fonctionnement efficace.

Avantages des Matériaux Métalliques

Les matériaux métalliques présentent plusieurs avantages significatifs :

- Durabilité : La longévité des matériaux métalliques en fait un choix idéal pour des applications nécessitant des produits robustes et résistants à l’usure.

- Polyvalence : Les métaux peuvent être transformés de diverses manières, y compris le découpage, le pliage et l’emboutissage, permettant une grande flexibilité dans le design et la fabrication.

- Recyclabilité : La plupart des matériaux métalliques sont recyclables, ce qui contribue à la durabilité et à la réduction des déchets dans l’industrie.

- Coût-efficacité : Les matériaux métalliques, en particulier l’acier, sont souvent disponibles à un coût relativement faible par rapport à d’autres matériaux, ce qui les rend économiquement attractifs pour les fabricants.

Défis des Matériaux Métalliques

Malgré leurs nombreux avantages, les matériaux métalliques présentent également des défis :

- Corrosion : Bien que certains métaux soient résistants à la corrosion, d’autres peuvent se détériorer lorsqu’ils sont exposés à des environnements agressifs, nécessitant des traitements de surface ou des alliages spécialisés.

- Poids : Dans certaines applications, le poids des matériaux métalliques peut être un inconvénient, notamment dans le secteur aéronautique, où la légèreté est cruciale.

- Fabrication : Les processus de fabrication des métaux peuvent nécessiter des équipements coûteux et une expertise technique, ce qui peut représenter un obstacle pour certaines entreprises.

Conclusion

Les matériaux métalliques sont au cœur de l’innovation industrielle moderne, permettant de créer des produits durables, performants et polyvalents. En comprenant les propriétés, les types et les applications des métaux, les fabricants peuvent optimiser leurs processus de production et garantir la qualité des pièces produites. Avec les avancées technologiques et une attention croissante à la durabilité, les matériaux métalliques continueront de jouer un rôle essentiel dans l’avenir de la fabrication.

Conception Assistée par Ordinateur (CAO)

La conception assistée par ordinateur (CAO) est une technologie essentielle dans le domaine de l’ingénierie et de la fabrication. Elle permet aux concepteurs et aux ingénieurs de créer des modèles numériques de pièces et d’assemblages, facilitant ainsi le processus de conception, d’analyse et de fabrication. La CAO a révolutionné la manière dont les produits sont développés, offrant une précision, une efficacité et une flexibilité inégalées.

Histoire de la CAO

La CAO a émergé dans les années 1960 avec l’apparition des premiers logiciels de conception. À l’origine, ces outils étaient principalement utilisés pour la conception architecturale et l’ingénierie. Au fil des décennies, la technologie a évolué, et les logiciels de CAO sont devenus de plus en plus sophistiqués, intégrant des fonctionnalités avancées telles que la modélisation 3D, l’analyse par éléments finis (AEF) et la simulation.

Fonctionnalités de la CAO

Les logiciels de CAO modernes offrent une multitude de fonctionnalités qui améliorent le processus de conception :

- Modélisation 2D et 3D : Les utilisateurs peuvent créer des dessins en deux dimensions et des modèles en trois dimensions, permettant une visualisation réaliste des pièces et des assemblages.

- Bibliothèques de Composants : La plupart des logiciels de CAO incluent des bibliothèques de composants standardisés, facilitant l’insertion de pièces courantes dans les conceptions.

- Simulation et Analyse : Les outils de CAO permettent de simuler le comportement des pièces sous différentes conditions, ce qui aide à identifier les problèmes potentiels avant la fabrication.

- Dessin Technique : Les logiciels de CAO génèrent automatiquement des dessins techniques à partir des modèles 3D, incluant les cotes et les annotations nécessaires pour la fabrication.

- Interopérabilité : Les logiciels de CAO modernes sont souvent compatibles avec d’autres outils de conception et de fabrication, facilitant l’échange d’informations entre les différentes étapes du processus de production.

Applications de la CAO

La CAO est utilisée dans divers secteurs industriels, notamment :

- Industrie Automobile : Les fabricants automobiles utilisent la CAO pour concevoir des pièces de moteur, des châssis et des systèmes de sécurité. La capacité à simuler le comportement des pièces sous contrainte est essentielle pour garantir la sécurité et la performance des véhicules.

- Aéronautique : Dans ce secteur, la CAO est utilisée pour concevoir des composants légers et résistants, tels que des ailes et des moteurs. La précision des modèles CAO est cruciale pour répondre aux exigences strictes de l’aviation.

- Ingénierie Mécanique : Les ingénieurs mécaniques utilisent la CAO pour concevoir des machines, des outils et des systèmes mécaniques. La modélisation 3D permet de visualiser les interactions entre les différentes pièces.

- Architecture : Les architectes utilisent des logiciels de CAO pour créer des plans et des modèles de bâtiments. La visualisation 3D aide à communiquer les concepts aux clients et aux parties prenantes.

- Design de Produits : Dans le design industriel, la CAO est utilisée pour créer des prototypes de produits, facilitant l’itération et l’amélioration des conceptions avant la fabrication.

Avantages de la CAO

L’utilisation de la CAO présente de nombreux avantages :

- Précision et Exactitude : La CAO permet de créer des modèles numériques précis, réduisant ainsi les erreurs de conception et améliorant la qualité des produits finis.

- Efficacité : Les outils de CAO accélèrent le processus de conception en automatisant de nombreuses tâches, permettant ainsi aux ingénieurs de se concentrer sur des aspects plus critiques de la conception.

- Flexibilité : La CAO permet d’apporter des modifications rapides aux conceptions, facilitant l’itération et l’optimisation des produits.

- Collaboration : Les outils de CAO permettent à plusieurs utilisateurs de travailler simultanément sur un projet, favorisant la collaboration entre les équipes de conception et de fabrication.

- Documentation : La CAO génère automatiquement la documentation nécessaire pour la fabrication, y compris les dessins techniques et les spécifications.

Défis de la CAO

Malgré ses nombreux avantages, la CAO présente également des défis :

- Coûts des Logiciels : Les logiciels de CAO peuvent être coûteux, ce qui peut représenter un obstacle pour les petites entreprises.

- Formation Nécessaire : L’utilisation efficace de la CAO nécessite une formation spécialisée, et les entreprises doivent investir du temps et des ressources pour former leur personnel.

- Complexité des Outils : Les fonctionnalités avancées des logiciels de CAO peuvent être complexes à maîtriser, ce qui peut ralentir le processus de conception pour les utilisateurs novices.

Conclusion

La conception assistée par ordinateur (CAO) est une technologie indispensable dans le monde de l’ingénierie et de la fabrication. Elle améliore la précision, l’efficacité et la collaboration dans le processus de conception, permettant aux entreprises de développer des produits de haute qualité de manière rapide et flexible. Avec les avancées continues dans les logiciels de CAO et l’intégration de nouvelles technologies, telles que la réalité augmentée et l’intelligence artificielle, l’avenir de la CAO s’annonce prometteur, offrant encore plus de possibilités aux concepteurs et aux ingénieurs du monde entier.

Simulation Numérique

La simulation numérique est une technique informatique qui permet de reproduire le comportement de systèmes physiques, mécaniques, ou chimiques à l’aide de modèles mathématiques. En ingénierie et dans de nombreux autres domaines industriels, cette approche est devenue un outil incontournable pour analyser, prévoir et optimiser les performances des produits et des processus avant leur réalisation concrète. En plus d’améliorer l’efficacité du développement, la simulation numérique réduit considérablement les coûts et le temps liés à la fabrication de prototypes physiques.

Principes de la Simulation Numérique

Le principe de base de la simulation numérique est la modélisation d’un phénomène réel à l’aide d’un ensemble d’équations mathématiques qui décrivent son comportement. Ces modèles sont ensuite résolus par des méthodes numériques, à l’aide d’ordinateurs puissants capables de traiter d’énormes quantités de données. Voici les principales étapes d’une simulation numérique :

- Modélisation : Cette étape consiste à définir un modèle mathématique qui représente le système ou le phénomène que l’on souhaite étudier. Le modèle peut être aussi simple qu’une équation décrivant la chute d’un objet, ou aussi complexe qu’un ensemble d’équations différentielles décrivant le comportement d’un fluide en mouvement.

- Discrétisation : Une fois le modèle établi, il est nécessaire de discrétiser l’espace et le temps afin de résoudre les équations de manière numérique. Cela signifie que l’on divise le domaine du problème en un nombre fini de points ou d’éléments, ce qui permet de traiter les calculs de manière informatique.

- Résolution Numérique : À cette étape, les équations discrétisées sont résolues à l’aide de méthodes numériques, telles que les méthodes des éléments finis (MEF) ou des volumes finis (MVF). Ces techniques permettent de calculer les résultats en fonction des conditions initiales et des paramètres du modèle.

- Validation et Vérification : Après avoir obtenu les résultats de la simulation, il est essentiel de vérifier leur validité en les comparant à des données expérimentales ou à des résultats théoriques pour s’assurer que le modèle fonctionne correctement.

Types de Simulations Numériques

Il existe plusieurs types de simulations numériques, chacune adaptée à un type spécifique de problème ou de domaine d’application :

- Simulation Mécanique : Cette simulation est couramment utilisée pour analyser les déformations, les tensions et les forces dans les structures et les matériaux. Les ingénieurs utilisent la simulation mécanique pour tester la résistance de ponts, de bâtiments ou de pièces de machines.

- Dynamique des Fluides Numérique (CFD) : La CFD est une branche de la simulation numérique qui modélise le comportement des fluides (liquides et gaz) et leurs interactions avec leur environnement. Elle est largement utilisée dans des domaines tels que l’aéronautique, l’automobile, et l’énergie.

- Simulation Thermique : La simulation thermique permet de prédire la distribution de la chaleur dans un système ou un matériau. Ce type de simulation est utilisé dans des applications allant du refroidissement des circuits électroniques à la conception de systèmes de chauffage pour les bâtiments.

- Simulation de Réaction Chimique : Ce type de simulation permet de modéliser et d’analyser les réactions chimiques, y compris la cinétique des réactions, les transferts de masse et d’énergie. Elle est couramment utilisée dans l’industrie chimique et pharmaceutique.

- Simulation de Systèmes Multiphysiques : Les systèmes multiphysiques impliquent des interactions entre plusieurs phénomènes physiques, tels que la mécanique, la thermique, et la dynamique des fluides. La simulation de ces systèmes complexes permet de mieux comprendre les interactions entre différentes disciplines.

Applications de la Simulation Numérique

La simulation numérique est utilisée dans une grande variété de secteurs, chacun exploitant cette technologie pour résoudre des problèmes complexes et optimiser ses produits :

- Industrie Automobile : Dans l’automobile, la simulation est utilisée pour concevoir des véhicules plus sûrs, plus économes en carburant et plus performants. La dynamique des fluides, la simulation d’impact et la simulation thermique sont couramment utilisées pour analyser le comportement des voitures sous diverses conditions.

- Aéronautique et Spatial : Les ingénieurs aéronautiques utilisent des simulations pour concevoir des avions et des engins spatiaux plus légers, plus rapides et plus sûrs. La CFD est particulièrement utile pour modéliser le flux d’air autour des ailes d’un avion et optimiser son aérodynamisme.

- Santé et Biomécanique : Les simulations numériques sont de plus en plus utilisées dans la médecine pour modéliser des organes humains, simuler des interventions chirurgicales et concevoir des dispositifs médicaux. En biomécanique, les chercheurs simulent le mouvement et les forces appliquées aux muscles et aux os.

- Énergie : Dans le domaine de l’énergie, la simulation est utilisée pour optimiser les processus de production d’énergie, qu’il s’agisse de l’extraction de pétrole, de la production d’électricité ou de la gestion de réseaux électriques. La simulation thermique et la modélisation des fluides sont particulièrement pertinentes dans ces applications.

- Environnement : La simulation numérique aide les chercheurs à modéliser des phénomènes environnementaux tels que les changements climatiques, la dispersion des polluants dans l’atmosphère, et les flux d’eau dans les rivières et les océans.

Avantages de la Simulation Numérique

Les avantages de la simulation numérique sont nombreux et contribuent à améliorer la conception, la sécurité et la performance des produits et des systèmes :

- Réduction des Coûts : En remplaçant les prototypes physiques par des simulations numériques, les entreprises peuvent réduire considérablement les coûts associés à la fabrication et au test de prototypes. La simulation permet de détecter et de corriger les erreurs de conception avant la production.

- Gain de Temps : La simulation permet de raccourcir les délais de développement des produits en accélérant les tests et les analyses, ce qui permet de commercialiser les produits plus rapidement.

- Amélioration des Performances : En simulant différentes conditions et scénarios, les ingénieurs peuvent optimiser les conceptions pour maximiser la performance, la durabilité et la sécurité des produits.

- Réduction des Risques : La simulation permet d’évaluer le comportement des systèmes dans des situations critiques, ce qui aide à prévenir les défaillances et à améliorer la sécurité.

- Flexibilité et Innovation : Les outils de simulation permettent de tester rapidement différentes configurations et concepts, favorisant ainsi l’innovation et la créativité dans la conception.

Défis de la Simulation Numérique

Malgré ses nombreux avantages, la simulation numérique présente certains défis :

- Complexité des Modèles : La création de modèles précis et réalistes nécessite une expertise avancée, et certains phénomènes physiques complexes peuvent être difficiles à modéliser.

- Puissance de Calcul : Les simulations complexes, en particulier celles qui impliquent des systèmes multiphysiques ou des simulations à grande échelle, nécessitent des ressources de calcul importantes, ce qui peut entraîner des coûts élevés en termes d’infrastructure informatique.

- Validation : La simulation numérique est basée sur des modèles mathématiques, et il est essentiel de valider ces modèles en les comparant à des données expérimentales pour s’assurer qu’ils reflètent fidèlement la réalité.

Conclusion

La simulation numérique est un outil puissant qui transforme la manière dont les ingénieurs et les concepteurs abordent le développement de produits et la résolution de problèmes. En permettant de tester virtuellement des scénarios et des conditions variées, la simulation numérique améliore la qualité des produits, réduit les coûts et les délais, et favorise l’innovation. Avec l’évolution continue des technologies informatiques et des algorithmes de simulation, cette technique continuera de jouer un rôle clé dans l’ingénierie et dans de nombreux autres domaines.

Analyse par Éléments Finis (AEF)

L’Analyse par Éléments Finis (AEF) est une méthode numérique utilisée pour résoudre des problèmes complexes en ingénierie, physique, et autres disciplines scientifiques. Elle permet de modéliser et de comprendre comment des structures ou des matériaux se comportent sous diverses contraintes, telles que des forces, des vibrations, des charges thermiques, ou des pressions. L’AEF est devenue un outil indispensable pour les ingénieurs et les concepteurs, leur permettant de simuler des phénomènes physiques complexes sans recourir à des essais coûteux ou à la fabrication de prototypes physiques.

Fondements Théoriques de l’AEF

L’AEF repose sur une technique de modélisation mathématique qui divise un problème complexe en un grand nombre d’éléments finis plus petits et plus simples. Ces éléments sont interconnectés par des nœuds, formant un maillage qui couvre toute la surface ou le volume du modèle étudié. Une fois que le modèle est discretisé en éléments finis, des équations algébriques sont utilisées pour décrire les comportements mécaniques ou physiques de chaque élément. Ces équations sont ensuite résolues pour calculer les réponses du système aux contraintes imposées.

- Discrétisation du Domaine : La première étape de l’AEF consiste à diviser le domaine d’analyse (par exemple, une pièce mécanique) en un grand nombre de petits éléments. Ces éléments peuvent être de différentes formes géométriques : triangles, quadrilatères, tétraèdres, etc. Ce maillage est essentiel pour que les équations différentielles qui régissent le comportement du système puissent être résolues de manière numérique.

- Équations du Problème : Les équations différentielles partielles (EDP) qui régissent le phénomène étudié (déformations, vibrations, écoulement de fluides, etc.) sont transformées en équations algébriques grâce à la discrétisation par éléments finis. Chaque élément du maillage est alors analysé individuellement.

- Résolution : Une fois les équations algébriques établies pour chaque élément, le système global d’équations est résolu pour obtenir les déformations, contraintes, températures ou autres variables pertinentes à chaque nœud du modèle.

- Post-Traitement : Après avoir obtenu les résultats de la résolution, ces données sont analysées et interprétées pour évaluer les performances de la structure ou du système. Le post-traitement inclut souvent des visualisations graphiques, telles que des cartes de déformation, de contraintes ou de température, qui permettent de visualiser clairement les zones critiques.

Applications de l’AEF

L’AEF est utilisée dans une grande variété de domaines où la simulation de structures complexes ou de phénomènes physiques est nécessaire :

- Mécanique des Structures : L’AEF est largement utilisée pour analyser la résistance et la stabilité des structures. Par exemple, dans l’industrie de la construction, elle permet de simuler le comportement des ponts, des bâtiments et des infrastructures sous l’effet des charges et des forces environnementales, telles que les tremblements de terre ou les vents violents.

- Industrie Automobile : Dans l’automobile, l’AEF est utilisée pour concevoir des véhicules plus légers, plus sûrs et plus performants. Elle permet de simuler des crash-tests virtuels, d’analyser le comportement des composants sous différentes charges et de prévoir les défaillances potentielles avant la production.

- Aéronautique et Spatial : Les structures des avions et des engins spatiaux doivent répondre à des exigences strictes en termes de poids, de résistance et de sécurité. L’AEF est utilisée pour simuler le comportement des ailes, des fuselages et des moteurs d’avion sous des conditions de vol extrêmes, optimisant ainsi la conception tout en respectant des contraintes de légèreté.

- Électronique : L’AEF est utilisée dans l’industrie électronique pour modéliser les déformations thermiques et mécaniques des composants, tels que les circuits imprimés et les boîtiers de puces. Cela permet de garantir que les dispositifs électroniques fonctionnent correctement dans des conditions de température et de vibration variables.

- Biomécanique : En médecine, l’AEF est utilisée pour simuler le comportement des os, des implants, et des prothèses sous l’effet des forces mécaniques. Cela aide les ingénieurs biomédicaux à concevoir des dispositifs médicaux qui s’adaptent parfaitement au corps humain et répondent aux besoins des patients.

Avantages de l’AEF

L’AEF présente plusieurs avantages majeurs par rapport à d’autres méthodes d’analyse :

- Précision : L’AEF permet de modéliser et de simuler des phénomènes très complexes avec une grande précision, en particulier dans les cas où les géométries, les matériaux et les conditions de chargement sont difficiles à analyser à l’aide de méthodes analytiques traditionnelles.

- Flexibilité : L’AEF peut être appliquée à une large gamme de problèmes dans différents domaines, qu’il s’agisse de la mécanique des structures, de la dynamique des fluides, de la thermique, ou même de la propagation d’ondes.

- Réduction des Coûts : L’une des plus grandes contributions de l’AEF est la réduction des coûts de développement. En effectuant des simulations numériques au lieu de tests physiques, les entreprises peuvent économiser sur la fabrication de prototypes et sur les tests destructifs.

- Optimisation : En utilisant l’AEF, il est possible de tester virtuellement de multiples conceptions et configurations avant de choisir la solution optimale. Cela permet d’améliorer les performances des produits, tout en réduisant les coûts de développement et les délais de mise sur le marché.

Défis de l’AEF

Malgré ses avantages, l’AEF présente également plusieurs défis qu’il est important de prendre en compte :

- Complexité de la Modélisation : Créer un modèle précis et valide peut être une tâche complexe, surtout lorsque des phénomènes physiques non linéaires, comme les grands déplacements ou les matériaux non homogènes, sont impliqués.

- Puissance de Calcul : Les simulations AEF peuvent être très gourmandes en ressources informatiques, en particulier lorsqu’il s’agit de grandes structures ou de systèmes complexes. L’accès à des ordinateurs performants et à des logiciels spécialisés est souvent nécessaire pour résoudre ces problèmes.

- Validation des Modèles : L’AEF repose sur des hypothèses et des simplifications qui peuvent parfois ne pas refléter exactement la réalité. Il est donc essentiel de valider les résultats des simulations par des tests expérimentaux pour garantir leur fiabilité.

- Formation et Compétences : La mise en œuvre de l’AEF nécessite des compétences spécialisées en ingénierie, en mathématiques et en informatique. Les ingénieurs doivent être formés à l’utilisation des logiciels de simulation et à l’interprétation des résultats.

Logiciels d’Analyse par Éléments Finis

De nombreux logiciels spécialisés dans l’AEF sont disponibles sur le marché, chacun offrant des fonctionnalités adaptées à des industries et des applications spécifiques. Parmi les logiciels les plus couramment utilisés, on trouve :

- ANSYS : ANSYS est l’un des logiciels AEF les plus populaires, utilisé dans une large gamme d’industries pour la mécanique des structures, la thermique, la dynamique des fluides, et la simulation électromagnétique.

- Abaqus : Utilisé principalement dans les secteurs de l’automobile, de l’aéronautique et de la biomécanique, Abaqus est reconnu pour sa capacité à résoudre des problèmes complexes impliquant des matériaux non linéaires et des conditions de chargement dynamiques.

- SolidWorks Simulation : Ce logiciel est souvent utilisé pour la conception de produits industriels. Il propose des fonctionnalités d’AEF intégrées à un environnement de CAO, facilitant ainsi l’analyse des pièces et des assemblages directement à partir des modèles 3D.

- COMSOL Multiphysics : COMSOL est un outil multiphysique qui permet de résoudre des problèmes impliquant plusieurs phénomènes physiques simultanés, comme la mécanique, la thermique, et l’électromagnétisme.

Conclusion

L’Analyse par Éléments Finis (AEF) est une méthode puissante et polyvalente qui permet aux ingénieurs et aux concepteurs de résoudre des problèmes complexes en simulant numériquement des phénomènes physiques variés. Elle améliore la précision des analyses, réduit les coûts et les délais de développement, et permet d’optimiser les performances des produits. Cependant, la mise en œuvre de l’AEF nécessite des compétences spécialisées et une validation rigoureuse des modèles pour garantir des résultats fiables. Avec l’évolution des technologies informatiques et des logiciels de simulation, l’AEF continuera de jouer un rôle clé dans l’innovation et l’amélioration des produits dans de nombreux secteurs industriels.

Fabrication Assistée par Ordinateur (FAO)

Introduction

La Fabrication Assistée par Ordinateur (FAO) est un ensemble de techniques et de logiciels qui permettent de contrôler et d’automatiser les machines-outils utilisées dans les processus de production. La FAO est souvent associée à la Conception Assistée par Ordinateur (CAO), car les deux processus sont intimement liés : après avoir conçu un produit en 3D avec un logiciel de CAO, les ingénieurs utilisent un logiciel de FAO pour programmer les machines qui fabriqueront la pièce. L’objectif de la FAO est d’améliorer la précision, l’efficacité et la rapidité des processus de fabrication, tout en minimisant les erreurs humaines.

Principe de la FAO

La FAO repose sur l’utilisation de logiciels capables de convertir les conceptions numériques en instructions spécifiques destinées aux machines-outils, telles que les fraiseuses, les tours, et les machines de découpe laser. Ces instructions sont souvent sous la forme de code G, un langage de programmation standard utilisé pour contrôler les mouvements et les actions des machines.

- Étape de Conception (CAO) : Le processus commence par la création d’un modèle 3D de la pièce à fabriquer à l’aide d’un logiciel de Conception Assistée par Ordinateur (CAO). Le modèle est précis et inclut toutes les dimensions et spécifications nécessaires à la fabrication.

- Conversion en Code G : Le logiciel de FAO traduit ensuite le modèle 3D en instructions compréhensibles par les machines-outils. Ces instructions incluent des détails sur les trajectoires des outils, la vitesse de coupe, et les conditions de fonctionnement de la machine.

- Simulation et Validation : Avant d’envoyer les instructions aux machines, une simulation numérique du processus est effectuée. Cette simulation permet de vérifier que la machine suivra correctement les étapes de fabrication et de s’assurer qu’il n’y aura pas de collisions ou d’erreurs de programmation.

- Fabrication : Une fois validées, les instructions sont envoyées à la machine-outil, qui exécute les opérations nécessaires pour transformer le matériau brut en produit final.

Histoire de la FAO

L’histoire de la FAO remonte aux années 1950, avec l’émergence des premières machines-outils à commande numérique (CNC) aux États-Unis. Ces machines étaient programmées à l’aide de cartes perforées pour effectuer des tâches répétitives. À mesure que les ordinateurs ont évolué, la FAO a suivi, permettant des niveaux croissants d’automatisation et de précision dans les processus de fabrication.

Dans les années 1970, les avancées en CAO ont permis l’intégration de ces logiciels avec des systèmes FAO, ce qui a marqué le début d’une nouvelle ère pour la production industrielle. Depuis lors, la FAO n’a cessé de progresser, et aujourd’hui, elle est utilisée dans presque tous les secteurs de fabrication, allant de l’industrie aérospatiale à la production de biens de consommation.

Types de Machines Utilisées en FAO

La FAO est utilisée pour contrôler une grande variété de machines-outils, chacune adaptée à des tâches spécifiques. Voici quelques exemples des machines les plus couramment utilisées dans les systèmes FAO :

- Fraiseuses CNC : Les fraiseuses sont utilisées pour enlever de la matière d’un bloc en métal ou en plastique afin de créer des formes et des contours complexes. Les fraiseuses CNC (à commande numérique) peuvent effectuer des mouvements dans plusieurs directions simultanément, ce qui permet de créer des géométries tridimensionnelles très complexes.

- Tours CNC : Les tours sont principalement utilisés pour produire des pièces cylindriques ou coniques. Ils fonctionnent en faisant tourner la pièce tandis qu’un outil de coupe enlève la matière. Les tours CNC permettent de contrôler avec précision la vitesse de rotation et les mouvements de coupe pour produire des pièces très précises.

- Découpeuses Laser et Jet d’Eau : Ces machines utilisent des faisceaux laser ou des jets d’eau à haute pression pour découper des matériaux. Elles sont idéales pour les matériaux qui seraient difficiles à usiner avec des outils traditionnels, comme les métaux durs, les céramiques, ou même certains matériaux composites.

- Imprimantes 3D : Bien que traditionnellement associée à la FAO soustractive (qui enlève de la matière), la FAO peut aussi inclure des techniques additives, comme l’impression 3D. Les imprimantes 3D construisent des objets couche par couche à partir de matériaux plastiques, métalliques ou composites.

Applications de la FAO

La FAO est utilisée dans une multitude d’industries, offrant des avantages en termes de précision, d’efficacité, et de contrôle qualité.

- Aéronautique et Aérospatial : Dans l’industrie aéronautique, la précision est primordiale. La FAO est utilisée pour fabriquer des pièces d’avions, telles que des ailettes de turbine, des composants de moteur, et des structures en aluminium et en titane. Ces pièces doivent respecter des tolérances extrêmement strictes et être fabriquées à partir de matériaux avancés et légers.

- Automobile : L’industrie automobile utilise la FAO pour produire une grande variété de composants, des pièces de moteur aux carrosseries de voitures. En plus de garantir la précision, la FAO permet de produire des pièces en grande série avec des variations minimales d’une pièce à l’autre.

- Médical : Dans le secteur médical, la FAO est utilisée pour fabriquer des implants sur mesure, des prothèses et des outils chirurgicaux. Les machines-outils à commande numérique permettent de produire des dispositifs médicaux complexes, comme des implants dentaires ou des prothèses de hanches, avec une précision très élevée.