La machine de repoussage est utilisée sur les tours pour façonner les pièces métalliques avec précision. La machine de repoussage CNC représente aujourd’hui l’une des solutions les plus avancées dans le domaine du formage des métaux par déformation plastique. Conçue pour répondre aux exigences élevées des industriels qui recherchent précision, répétabilité et productivité, cette technologie combine le savoir-faire traditionnel du repoussage avec la performance des commandes numériques modernes. Grâce à l’intégration de servomoteurs, d’axes synchronisés, de logiciels de programmation intuitifs et d’outillage spécifique, la machine de repoussage CNC permet de former des pièces de géométrie variée telles que cônes, bombés, sphères, paraboles, gobelets, diffuseurs, pièces de ventilation, ustensiles de cuisine, éléments décoratifs ou composants techniques destinés à l’industrie automobile, aéronautique ou énergétique. Le processus repose sur la rotation du flan métallique contre un mandrin rigide pendant que des outils de pression, contrôlés électroniquement, appliquent une force constante et parfaitement maîtrisée sur la surface du métal. Cette interaction assure un étirement uniforme du matériau, limite l’apparition de défauts et garantit une qualité de surface exceptionnelle.

L’un des principaux avantages d’une machine de repoussage CNC est la stabilité du processus. Contrairement au repoussage manuel, qui dépend fortement de l’habilité de l’opérateur, la commande numérique supprime les variations humaines et assure une constance absolue d’une pièce à l’autre, même dans des cycles de production longs. Les industriels peuvent ainsi produire des séries moyennes ou grandes avec des tolérances serrées, ce qui était traditionnellement un défi dans le repoussage artisanal. La flexibilité offerte par la programmation CNC permet également d’adapter le cycle de formage à différentes épaisseurs de matériau, du cuivre très fin à l’acier inoxydable plus résistant, tout en maintenant une précision micrométrique dans les déplacements des outils. De plus, la mémorisation des programmes facilite les changements de production, réduisant les temps morts et optimisant le rendement global de l’atelier.

Un autre aspect crucial de la machine de repoussage CNC est sa capacité à réduire considérablement les coûts de fabrication. Bien que l’investissement initial soit plus important que pour une machine de repoussage traditionnelle, le retour sur investissement est rapide grâce à la réduction du taux de rebut, la répétabilité parfaite, la diminution des besoins en main-d’œuvre très qualifiée et l’augmentation notable de la vitesse de production. Les mouvements synchronisés de l’outil de repoussage, de la contre-pointe et des axes de pression permettent des cycles rapides, des passages optimisés et un contrôle continu de la pression exercée sur le flan. Ce contrôle précis permet non seulement de limiter les risques de rupture du matériau, mais aussi d’obtenir des épaisseurs finales uniformes, ce qui est essentiel pour les pièces utilisées dans les applications structurelles ou sous pression.

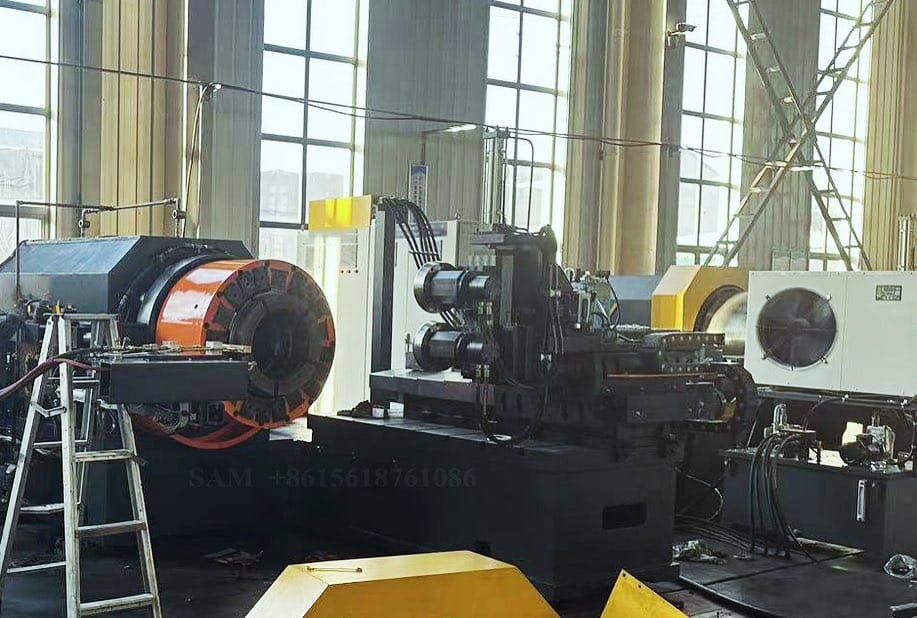

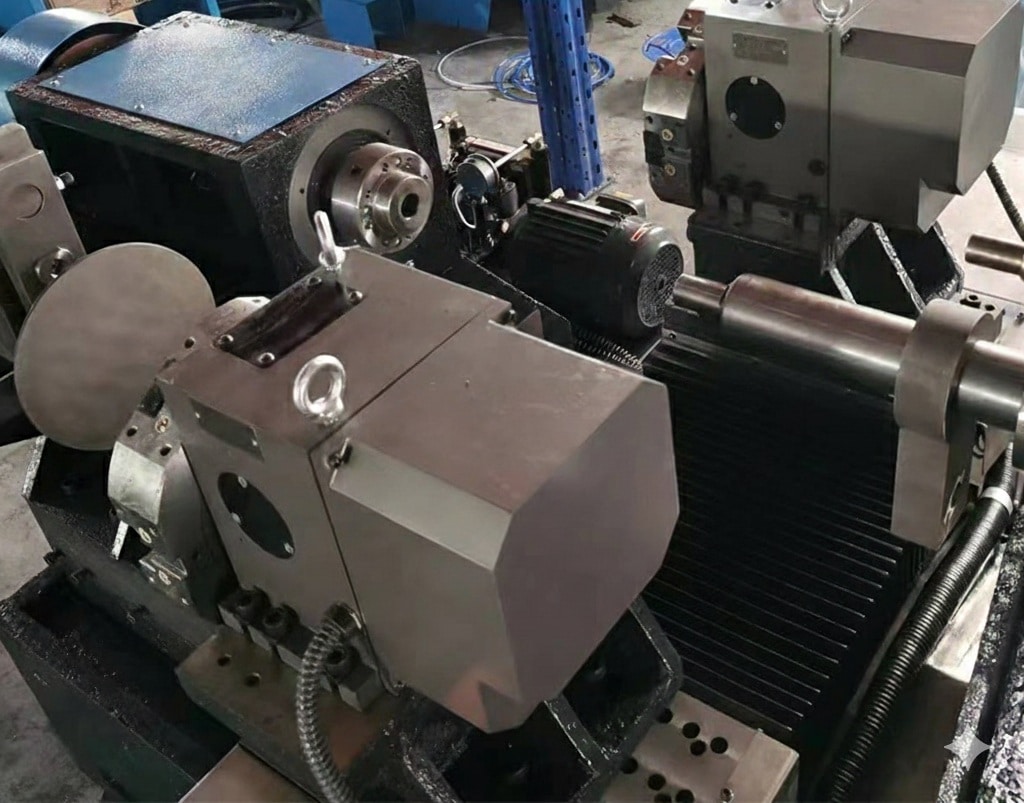

La robustesse de la structure mécanique d’une machine de repoussage CNC contribue également à ses performances. Généralement construite en acier mécano-soudé stabilisé, la machine supporte des charges élevées, des vitesses de rotation importantes et des forces de repoussage conséquentes. Les guidages linéaires de haute qualité, les vis à billes rectifiées, les broches équilibrées dynamiquement et les motorisations servocommandées garantissent un fonctionnement silencieux, fluide et précis, même en utilisation intensive. L’ergonomie a aussi été pensée pour faciliter le travail de l’opérateur : pupitre de commande tactile, interface graphique intuitive, gestion numérique des paramètres, diagnostics intégrés, systèmes de sécurité conformément aux normes CE et dispositifs de lubrification automatiques contribuent à un environnement de production à la fois performant et sûr.

Les possibilités d’outillage sur une machine de repoussage CNC sont extrêmement larges. Le mandrin, élément clé du processus, peut être conçu en acier trempé, en aluminium ou en matériaux composites selon la nature du produit à former. Les rouleaux de repoussage peuvent être en acier, en métal dur ou recouverts de carbure, offrant une grande résistance à l’usure. La machine peut intégrer des outils dédiés au planage, à l’ébavurage, au bordage, au calibrage ou même à la découpe finale. Certaines versions disposent d’unités supplémentaires capables d’effectuer des opérations combinées telles que l’évasement, le cintrage, le refoulement, le relevage de bord ou la réduction de diamètre, permettant de transformer une simple machine de repoussage en véritable centre de formage multifonction.

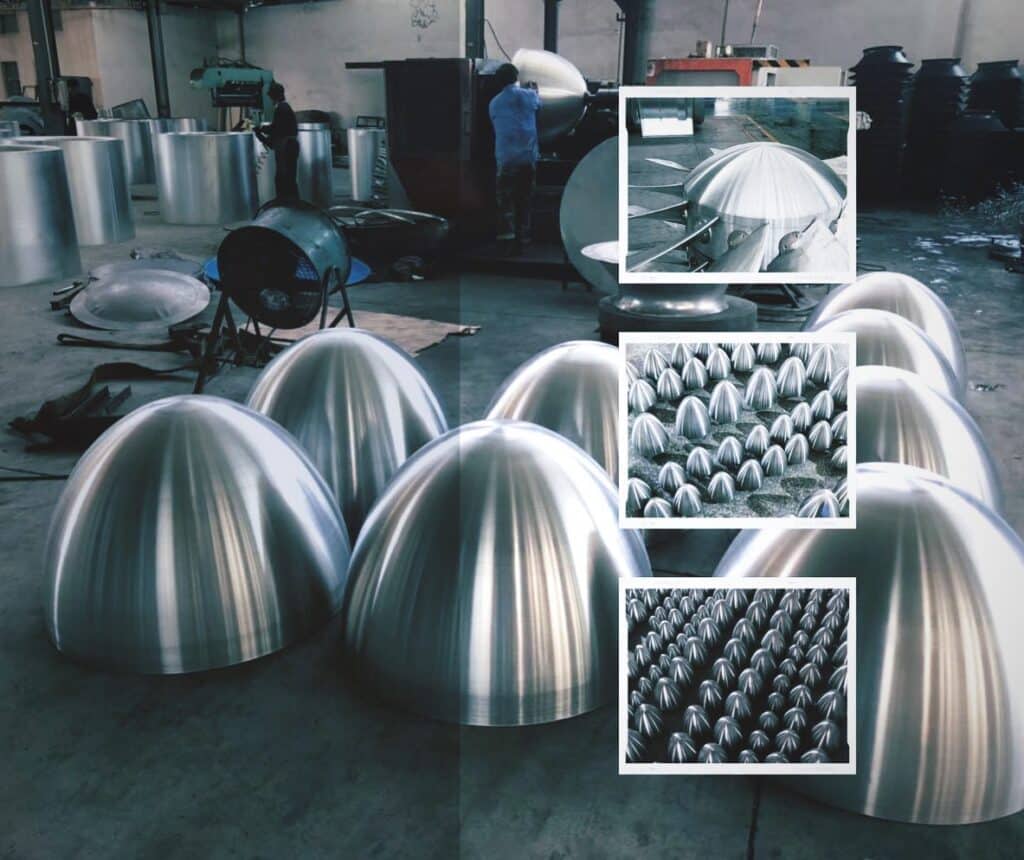

Dans l’industrie moderne, les machines de repoussage CNC jouent un rôle déterminant dans la fabrication de pièces nécessitant une finition parfaite et une haute répétabilité. Les fabricants de luminaires, par exemple, utilisent massivement ce type de machine pour la production de réflecteurs, abat-jour, paraboles et diffuseurs dont la surface doit être irréprochable. Les industries du chauffage et de la ventilation exploitent la technologie pour la création de capots, tuyères, venturis ou pièces de soufflage. Le secteur automobile y a recours pour des composants techniques comme les carters, les coupelles, les bosses calibrées, les éléments de filtration ou les pièces esthétiques. L’aéronautique et le spatial profitent également du repoussage CNC pour fabriquer des cônes, dômes ou pièces légères à géométrie complexe, souvent en alliages d’aluminium ou en aciers spéciaux.

Machine de Formage par Repoussage

La machine de repoussage CNC s’adapte aussi parfaitement à la fabrication de prototypes ou de petites séries grâce à sa grande flexibilité. Là où d’autres procédés nécessitent des outillages coûteux comme dans l’emboutissage profond ou le fluotournage, le repoussage CNC permet de mettre en production des pièces complexes avec un simple mandrin, réduisant ainsi les coûts de développement. La possibilité de modifier rapidement un programme ou de retoucher un profil directement sur la machine accélère le processus d’itération entre le bureau d’études et l’atelier, ce qui constitue un avantage compétitif majeur dans les secteurs où la personnalisation du produit est essentielle.

Avec l’évolution constante des technologies numériques, la machine de repoussage CNC continue de progresser. Les dernières générations intègrent des algorithmes intelligents capables d’analyser l’effort pendant le formage, d’ajuster la pression en temps réel et d’éviter les défauts sans intervention de l’opérateur. Certaines machines sont compatibles avec l’Industrie 4.0, permettant la collecte et l’analyse de données de production, la maintenance prédictive, la surveillance à distance et l’optimisation continue du processus. Ces innovations contribuent à une utilisation plus efficace de l’énergie, à une meilleure durabilité des outils et à une gestion plus intelligente de la production.

En résumé, la machine de repoussage CNC est aujourd’hui un élément incontournable pour les entreprises cherchant à allier performance, flexibilité et haute qualité dans le formage des métaux. Elle remplace avantageusement les méthodes manuelles traditionnelles, permet des cycles plus rapides, stabilise le processus, améliore la productivité et ouvre de nouvelles possibilités dans la conception des pièces métalliques formées par rotation. Grâce à son contrôle numérique précis et à sa capacité à produire en continu des composants identiques, elle constitue un investissement stratégique pour toute entreprise souhaitant renforcer son niveau d’automatisation et répondre aux standards industriels les plus exigeants.

Un aspect souvent sous-estimé dans l’utilisation des machines de repoussage CNC concerne la gestion thermique et la déformation du matériau pendant le formage. Lorsqu’un flan métallique subit une action de repoussage intense, il chauffe naturellement en raison de la friction continue entre le rouleau et la surface du métal. Les machines modernes sont conçues pour optimiser ce phénomène : des rouleaux spécialement traités, des systèmes automatiques de lubrification et des stratégies de vitesse programmées évitent les échauffements excessifs, améliorant la qualité de surface et prolongeant la durée de vie des outils. Le contrôle numérique permet également de moduler la pression et la vitesse en fonction de zones critiques du profil, garantissant ainsi un formage progressif et homogène. Grâce à ces réglages, même des matériaux réputés difficiles à travailler comme l’acier inoxydable épais ou certaines nuances d’aluminium dur peuvent être repoussés avec précision et sans défauts.

La précision géométrique est également un atout majeur du repoussage CNC. Le fait de programmer des trajectoires exactes permet d’obtenir des pièces dont la forme est fidèle au modèle théorique, évitant les approximations inévitables dans un processus manuel. Les pièces reproduites sur plusieurs centaines de cycles conservent une géométrie parfaitement stable, avec des tolérances serrées et une uniformité dimensionnelle garantie. Ceci est particulièrement important dans les industries exigeantes telles que l’aéronautique, où la moindre variation peut compromettre la performance d’un composant. De plus, les machines de nouvelle génération peuvent intégrer des systèmes de mesure embarqués permettant de contrôler, en temps réel, le diamètre, la longueur, la conicité ou la planéité de la pièce. Ce contrôle qualité intégré réduit non seulement le temps d’inspection final, mais élimine aussi les risques d’erreur humaine.

L’introduction d’outillages auxiliaires permet également à la machine de repoussage CNC de s’adapter à un ensemble plus large d’opérations. Les unités servo-contrôlées peuvent prendre en charge des fonctions comme le moletage, le rainurage, l’usinage léger ou le découpage circulaire, ce qui évite de transférer la pièce vers une machine secondaire. Cette approche réduit les orientations manuelles de la pièce, limite les risques de déformation après formage et accélère l’ensemble du cycle de production. Certaines installations avancées offrent des systèmes de changeurs rapides d’outils permettant de passer d’une opération à l’autre en quelques secondes seulement, particulièrement utiles dans les ateliers où la diversité des produits nécessite une flexibilité élevée.

La sécurité occupe également une place essentielle dans la conception des machines de repoussage CNC modernes. Le repoussage est un procédé qui implique une rotation rapide, une forte pression et des forces considérables. Pour cette raison, les constructeurs ont intégré des carters de protection complets, des capteurs d’ouverture, des arrêts d’urgence multiples, des systèmes anti-collision et des protections logicielles. Les portes équipées de détecteurs empêchent le fonctionnement de la machine lorsqu’elles ne sont pas complètement fermées, et les mécanismes de freinage d’urgence stoppent la broche en quelques millisecondes. Les opérateurs bénéficient donc d’un environnement de travail sécurisé, limitant les risques d’accident et permettant d’utiliser la machine en toute confiance, même à des vitesses élevées.

Sur le plan économique, le repoussage CNC se distingue par une rentabilité exceptionnelle dans de nombreux domaines d’application. Pour les entreprises qui produisent des pièces coniques ou cylindriques en série, la capacité de répéter une même géométrie avec une constance parfaite est un avantage majeur. Le repoussage CNC remplace dans certains cas des procédés beaucoup plus coûteux comme l’emboutissage profond, qui nécessite des outillages complexes et onéreux. Dans le cas de pièces de grande taille, le repoussage CNC peut également être plus efficace que le fluotournage, particulièrement lorsque l’épaisseur du matériau doit rester relativement constante. L’absence d’outillages multiples, la facilité de modification du programme et la capacité à produire rapidement un prototype font de la machine de repoussage CNC un outil stratégique pour les fabricants en quête de flexibilité et de compétitivité.

Au-delà des avantages techniques, le repoussage CNC ouvre aussi la porte à une créativité plus importante dans la conception des pièces. Les designers industriels, architectes et fabricants d’éléments décoratifs exploitent de plus en plus cette technologie pour réaliser des formes fluides, organiques ou complexes qui seraient difficiles à obtenir par d’autres procédés. Les possibilités de personnalisation sont presque illimitées : variations de courbure, profils irréguliers, transitions progressives de diamètre, textures de surface obtenues par roulement spécial, bords retournés, rebords renforcés ou encore formes asymétriques. Les machines permettent ainsi d’allier esthétique et fonctionnalité sans compromis, ce qui attire de nombreux secteurs cherchant à innover.

Le développement de logiciels CAO/FAO compatibles avec les machines de repoussage CNC a encore amplifié le potentiel de cette technologie. L’opérateur peut importer directement un modèle 3D, générer une trajectoire de repoussage, simuler l’opération et ajuster les mouvements avant même de lancer la première pièce. Les simulations mettent en évidence les zones critiques, prévoient les contraintes exercées sur le matériau et évitent les erreurs qui pourraient endommager la machine ou le mandrin. La réduction du temps de mise au point est considérable, ce qui accélère le lancement de nouveaux produits et permet à l’entreprise de répondre plus rapidement aux demandes du marché.

Dans les ateliers modernes, l’intégration d’une machine de repoussage CNC améliore également la logistique interne. Les machines peuvent être équipées de systèmes de chargement automatique, de robots collaboratifs ou de manipulateurs destinés à positionner les flans, maintenir les pièces longues ou réaliser le transfert entre différentes opérations. Cette automatisation permet de réduire la fatigue de l’opérateur, d’augmenter la cadence et de fonctionner en semi-autonomie, voire en production nocturne. L’optimisation du flux de production, combinée à la réduction du nombre de manipulations manuelles, contribue à améliorer l’efficacité globale de l’atelier.

Enfin, la durabilité est un aspect de plus en plus important dans l’industrie, et les machines de repoussage CNC s’inscrivent dans cette logique. Grâce à leur précision et à leur stabilité, elles minimisent les pertes de matière, réduisent l’usure des outils et diminuent les taux de rebut. Les moteurs à haut rendement énergétique, les systèmes de récupération thermique et les programmes d’optimisation des cycles permettent de réduire la consommation électrique globale. Les constructeurs travaillent également sur des matériaux plus légers, des structures plus rigides et des interfaces logicielles plus efficaces, afin de prolonger la durée de vie des machines tout en réduisant leur impact environnemental.

Un autre élément déterminant dans la performance d’une machine de repoussage CNC réside dans la rigidité et la stabilité de sa structure porteuse. Les efforts exercés lors du repoussage peuvent être extrêmement élevés, surtout lorsque l’on travaille des matériaux résistants ou des épaisseurs importantes. Une structure insuffisamment rigide entraînerait des vibrations indésirables, des imprécisions de trajectoire, un état de surface médiocre et une usure prématurée des composants mécaniques. C’est pourquoi les constructeurs utilisent des bâtis massifs, souvent en acier mécano-soudé renforcé, soumis à un traitement de stabilisation thermique pour éliminer les tensions internes. Cette conception robuste permet à la machine de maintenir une stabilité totale même à grande vitesse, garantissant une précision durable tout au long des années d’utilisation intensive.

L’ergonomie de la machine joue également un rôle non négligeable dans l’efficacité globale du processus. Les commandes CNC modernes offrent une interface conviviale, souvent basée sur un écran tactile haute résolution, permettant à l’opérateur de visualiser les paramètres en temps réel, d’ajuster les vitesses, les pressions, les trajectoires et les cycles sans difficulté. Les menus intuitifs, les diagnostics automatiques, les indicateurs de maintenance et les alarmes intelligentes aident l’utilisateur à éviter les erreurs et à garantir un fonctionnement optimal. Certaines machines offrent même des fonctions de contrôle à distance via tablette ou PC, permettant aux superviseurs ou aux techniciens de surveiller l’ensemble du processus depuis un autre poste de travail, ce qui améliore la réactivité en cas d’imprévu.

La polyvalence constitue un autre avantage clé des machines de repoussage CNC. Alors que le repoussage manuel était historiquement limité par les compétences spécifiques de l’opérateur, le CNC ouvre la voie à un champ d’application extrêmement vaste. On peut produire aussi bien des pièces minuscules, utilisées dans des dispositifs médicaux ou électroniques, que des pièces de grande dimension dépassant parfois un mètre de diamètre. Les machines peuvent accueillir des mandrins interchangeables, des contre-pointes motorisées, des outils multiples et des configurations variées, permettant de réaliser des géométries très diverses. Grâce à leur flexibilité, elles s’intègrent aussi bien dans un atelier artisanal souhaitant moderniser sa production que dans une grande usine industrielle cherchant à robotiser complètement ses flux.

L’efficacité énergétique est devenue un élément essentiel dans le choix d’une machine industrielle. Les machines de repoussage CNC modernes utilisent des servomoteurs à haut rendement, capables d’ajuster la consommation électrique en fonction de l’effort réellement requis. Les systèmes d’arrêt automatique, la récupération d’énergie cinétique et les cycles optimisés réduisent considérablement la consommation globale. Dans un contexte où les coûts énergétiques ne cessent d’augmenter, cette optimisation représente un avantage économique significatif. Les fabricants s’efforcent également de développer des machines plus légères et plus compactes, sans compromettre leur robustesse, afin de diminuer l’empreinte carbone liée à leur fabrication et à leur transport.

La compatibilité avec les standards industriels et les normes internationales renforce également l’importance de la machine de repoussage CNC. Celles-ci sont généralement certifiées CE et conformes aux directives européennes concernant la sécurité machine, la compatibilité électromagnétique et la protection contre les risques mécaniques. Cette conformité assure non seulement la sécurité de l’opérateur, mais facilite aussi l’intégration de la machine dans des environnements industriels régis par des contraintes réglementaires strictes. Les entreprises opérant dans des secteurs tels que l’automobile ou l’aéronautique, où les audits qualité et sécurité sont fréquents, peuvent ainsi adopter la machine en toute tranquillité.

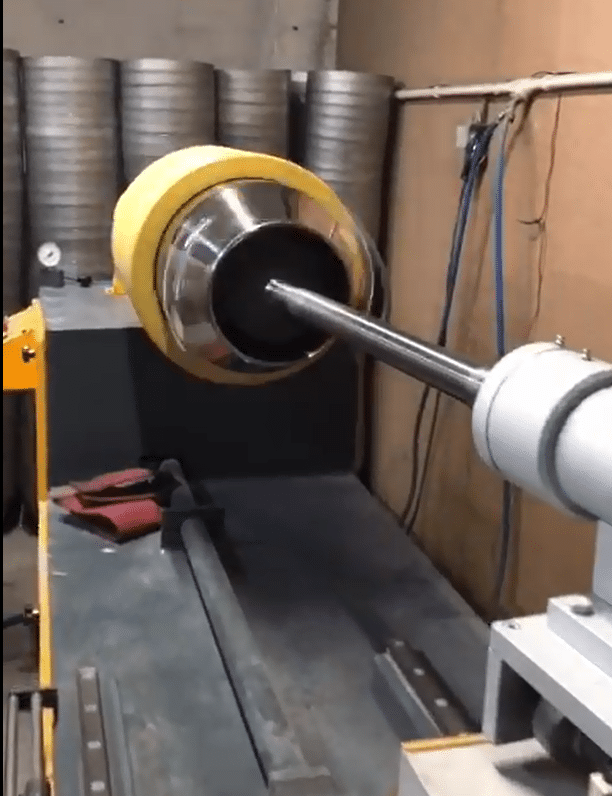

Pour les applications nécessitant une finition exceptionnelle, le repoussage CNC offre un niveau de qualité supérieur. Grâce à l’action continue et contrôlée du rouleau, la surface de la pièce peut atteindre un état proche du poli, réduisant parfois la nécessité d’opérations de finition supplémentaires comme le meulage, le polissage ou le sablage. Cette capacité à obtenir une excellente qualité de surface directement à la sortie de la machine constitue un avantage décisif, notamment pour les industries des luminaires, du design ou des appareils ménagers où l’esthétique joue un rôle important. Dans les applications techniques, comme les pièces de ventilation, la qualité de surface joue également un rôle fonctionnel en réduisant les pertes de charge, en améliorant l’aérodynamisme ou en limitant les turbulences.

Le repoussage CNC permet aussi une grande cohérence dans la distribution d’épaisseur du matériau. Grâce au contrôle précis de la pression, de la vitesse et de la trajectoire, on peut obtenir des parois uniformes, même sur des géométries complexes. Cette cohérence est essentielle pour les pièces soumises à des contraintes mécaniques importantes, comme les composants de réservoirs, les pièces sous pression, les cônes destinés au transport de fluides ou les éléments structurels. Là où un repoussage manuel pourrait entraîner des zones fragilisées ou des variations d’épaisseur problématiques, la technologie CNC garantit une homogénéité parfaite, augmentant la durée de vie de la pièce et sa fiabilité en service.

Le rôle du mandrin dans le processus de repoussage CNC est, lui aussi, crucial. Chaque mandrin est conçu spécifiquement pour la pièce à produire et doit supporter des forces importantes. Les mandrins peuvent être en acier, en fonte, en aluminium ou même en matériaux composites pour les applications nécessitant une réduction de poids ou une meilleure dissipation thermique. Leur précision dimensionnelle influence directement la qualité finale de la pièce. Un mandrin usiné avec précision garantit que chaque pièce produite suivra fidèlement le profil souhaité, et son usure lente assure une constance sur des milliers de cycles. Les constructeurs de machines proposent souvent des solutions pour rendre le changement de mandrin plus rapide, ce qui optimise les flux de production dans les ateliers multi-références.

Les machines de repoussage CNC peuvent également être équipées de systèmes d’assistance avancés tels que le refroidissement par air ou liquide, les capteurs de vibration, les détecteurs d’effort ou les systèmes de surveillance thermique. Ces dispositifs permettent une analyse fine du processus et aident à anticiper les éventuels problèmes avant qu’ils ne se produisent. Par exemple, un capteur d’effort peut détecter une variation anormale qui indiquerait un défaut dans le matériau ou un outillage mal positionné. Un système de surveillance vibratoire peut alerter l’opérateur d’un déséquilibre naissant dans la pièce ou d’une usure avancée du rouleau. Grâce à ces outils, l’opérateur peut intervenir rapidement et éviter les arrêts de production non planifiés.

L’intégration de la machine de repoussage CNC au sein d’une ligne de production complète est également un aspect crucial pour les entreprises cherchant à améliorer leur productivité. Certains fabricants proposent des solutions clé en main intégrant le repoussage, la découpe, le poinçonnage, l’ébavurage et même le contrôle qualité au sein d’un même flux automatisé. Cette approche limite les manipulations humaines, accélère les temps de cycle et permet d’obtenir une traçabilité complète de la pièce depuis le flan initial jusqu’au produit fini. Avec l’essor de l’industrie 4.0, ces systèmes deviennent de plus en plus intelligents, collectant des données en continu pour optimiser automatiquement les paramètres et garantir une production stable.

Tour de Repoussage Automatique

Le tour de repoussage automatique représente aujourd’hui l’une des technologies les plus avancées du formage des métaux par rotation. Conçu pour remplacer les opérations manuelles traditionnelles, il offre un niveau d’automatisation élevé qui garantit une répétabilité parfaite, une réduction significative des erreurs humaines et une amélioration notable de la productivité. Ce type de machine reprend les principes fondamentaux du repoussage classique – faire glisser et étirer un flan métallique contre un mandrin en rotation – tout en intégrant des systèmes motorisés, des commandes électroniques et des outils programmables capables d’exécuter le cycle de formage de façon autonome.

Le fonctionnement du tour de repoussage automatique repose sur la synchronisation précise entre la broche de rotation, le chariot porte-outil et les unités de pression. Une fois le flan métallique positionné contre le mandrin, la machine lance un programme prédéfini qui gère la vitesse de rotation, la trajectoire des rouleaux, la force appliquée et la progression du formage. Grâce à ce contrôle entièrement mécanisé, la machine assure une constance absolue dans la production, ce qui est particulièrement utile pour les entreprises réalisant des séries moyennes ou élevées. La précision du mouvement automatique élimine les variations liées à la technique manuelle, offrant ainsi des pièces strictement identiques, même sur plusieurs milliers d’unités.

L’intérêt principal de cette machine réside dans sa capacité à exécuter un processus de repoussage complet sans intervention continue de l’opérateur. Celui-ci se limite à préparer le mandrin, positionner les flans et sélectionner le programme. La machine se charge ensuite du formage, du planage, du calibrage et éventuellement du bordage si elle est équipée d’outillages supplémentaires. Cette automatisation réduit non seulement la charge de travail de l’opérateur mais permet également de libérer du personnel pour d’autres tâches à plus forte valeur ajoutée dans l’atelier. Le tour de repoussage automatique apporte donc un gain en efficacité, mais aussi une amélioration de la sécurité en limitant l’exposition directe de l’opérateur aux zones de pression.

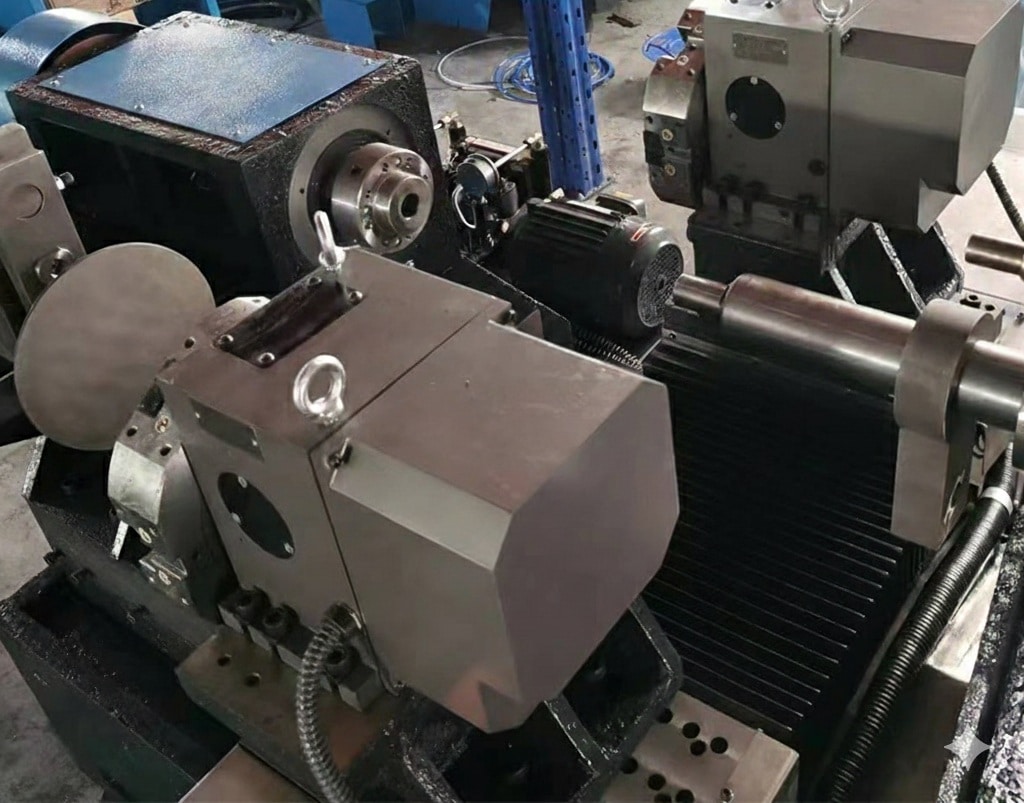

La conception mécanique du tour de repoussage automatique se distingue par sa robustesse. Le bâti, souvent en acier mécano-soudé, est dimensionné pour absorber les efforts considérables exercés lors de la déformation du métal. Les guidages linéaires de précision, les vis à billes rectifiées et les unités de pression servo-assistées garantissent une grande fluidité de mouvement et une excellente répétabilité. Les broches, équilibrées dynamiquement, permettent d’atteindre des vitesses de rotation élevées tout en évitant les vibrations, ce qui se traduit par une meilleure qualité d’usinage et une durée de vie prolongée des outils.

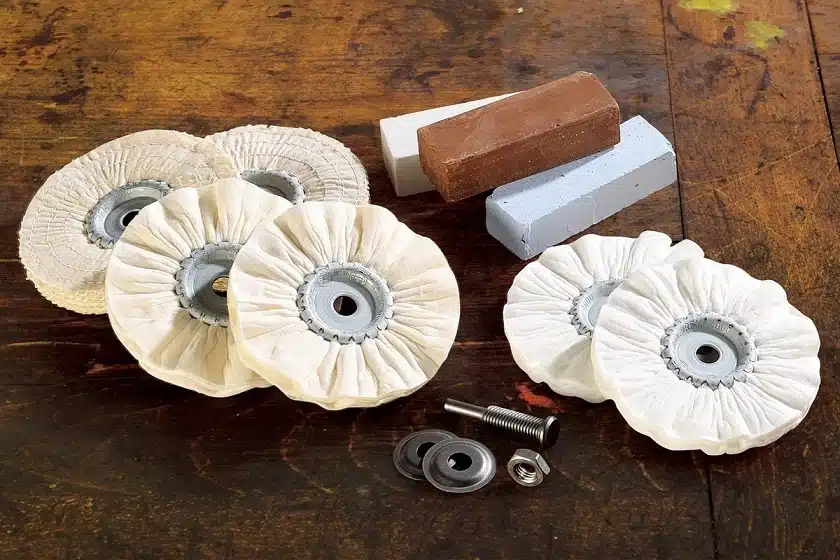

Les outils utilisés sur un tour de repoussage automatique sont variés et interchangeables. Les rouleaux de repoussage sont généralement en acier traité ou en carbure, capables de résister à l’usure provoquée par le frottement constant sur la surface chaude du métal en cours de déformation. Le choix du rouleau, qu’il soit conique, bombé ou cylindrique, dépend du profil de la pièce à fabriquer. Le mandrin, pièce maîtresse du processus, peut être fabriqué en acier trempé, en aluminium ou en matériaux composites selon les besoins de production. Grâce à des systèmes de changement rapide, les opérateurs peuvent passer d’une série à l’autre en réduisant les temps morts, un avantage essentiel pour les entreprises travaillant en flux tendu.

Le tour de repoussage automatique est particulièrement apprécié dans de nombreux secteurs industriels. Les fabricants de luminaires l’utilisent pour produire des réflecteurs, des coupoles, des abat-jour et des paraboles avec un niveau de finition élevé. Les industries de la ventilation et du chauffage le déploient pour fabriquer des venturis, des capots, des cônes de soufflage et des pièces coniques diverses. Dans le domaine automobile, il permet la production de coupelles, de carters, de composants décoratifs et de pièces techniques formées avec une grande précision. Le secteur aéronautique recourt également à cette technologie pour fabriquer des cônes, dômes, ogives et pièces minces réalisées dans des alliages légers comme l’aluminium aéronautique.

Un avantage fondamental du tour de repoussage automatique est la possibilité de produire des pièces avec une finition remarquable sans nécessiter de post-traitement important. Le processus de repoussage, lorsqu’il est contrôlé automatiquement, exerce une pression constante et uniforme sur le métal, ce qui améliore naturellement l’état de surface. Certaines machines intègrent même des phases de planage automatique à la fin du cycle, permettant d’obtenir un aspect lisse et brillant immédiatement après le formage. Cette qualité de surface est très appréciée dans les secteurs où l’esthétique est un critère essentiel.

Les capacités techniques de la machine permettent également de travailler une grande diversité de matériaux. Le cuivre, le laiton, l’aluminium, l’acier doux, l’inox ou encore les alliages spéciaux peuvent tous être repoussés, à condition d’ajuster correctement les paramètres de vitesse et de pression. Les machines modernes sont dotées de contrôleurs intelligents capables d’adapter automatiquement les paramètres en fonction de la résistance du matériau, évitant ainsi la déchirure du flan ou les défauts de pliage. Certaines versions haut de gamme utilisent même des capteurs d’effort intégrés qui détectent une variation anormale pendant le processus et arrêtent la machine pour éviter un endommagement.

Comme toute machine automatisée, le tour de repoussage automatique intègre des dispositifs de sécurité sophistiqués. Des carters fermés protègent la zone de formage, des systèmes de détection empêchent la mise en route si une porte n’est pas correctement verrouillée, et des arrêts d’urgence sont disposés de manière stratégique. La machine peut également être équipée d’un protocole de surveillance en temps réel analysant la température, les vibrations et la force appliquée. Ce type de contrôle préventif prolonge la durée de vie des composants mécaniques et réduit les risques de panne.

En matière de productivité, le tour de repoussage automatique se distingue par sa capacité à fonctionner de manière continue. Les cycles programmés, la stabilité du processus et la constance de la qualité permettent des cadences élevées parfaitement adaptées aux besoins des lignes industrielles modernes. Certaines versions peuvent être associées à des chargeurs automatiques, des robots ou des convoyeurs, transformant la machine en véritable cellule de production autonome. Cette configuration est idéale pour les entreprises recherchant un rendement maximal et une réduction du coût par pièce.

Le tour de repoussage automatique représente l’une des évolutions technologiques les plus importantes dans le domaine du formage par repoussage. Là où le repoussage traditionnel dépendait essentiellement de la dextérité de l’opérateur, cette machine remplace les manipulations manuelles par un ensemble de mouvements programmés, fluides et répétables, permettant une production beaucoup plus rapide, homogène et fiable. Ce type d’équipement est aujourd’hui indispensable pour les ateliers qui doivent produire des pièces tournées métalliques en grandes ou moyennes séries, avec un niveau de qualité constant et des tolérances serrées.

Un tour de repoussage automatique intègre généralement un système de commande avancé, souvent basé sur un contrôleur logique ou un module numérique simplifié qui remplace les opérations complexes d’un CNC complet lorsque le cycle est répétitif. Cela le positionne comme une solution idéale entre le repoussage manuel artisanal et les grands tours CNC industriels haut de gamme. Parmi ses atouts les plus appréciés figure sa capacité à enchaîner des cycles identiques sans variation, assurant une cadence élevée et un taux de rebut extrêmement bas.

La machine est équipée d’un bâti rigide spécialement conçu pour absorber les efforts importants générés lors du repoussage, car le processus implique la pression progressive d’un galet sur une ébauche métallique en rotation. Le châssis renforcé, combiné à un système de broche de haute précision, garantit une stabilité parfaite même à des vitesses de rotation élevées. De plus, le système d’entraînement automatique du galet est capable de suivre des trajectoires complexes prédéfinies, reproduisant fidèlement les formes coniques, sphériques, cylindriques, paraboliques, ou toute autre géométrie exigée par l’application.

Le tour de repoussage automatique utilise des outillages sur mesure adaptés à chaque application, comme les mandrins de repoussage, les galets formateurs, les contre-pointes renforcées ou encore des galets spécifiques pour la finition ou le calibrage final. Ces outils permettent d’obtenir des surfaces propres, compactes et régulières, indispensables pour des secteurs tels que l’aéronautique, l’éclairage industriel, la ventilation, les ustensiles de cuisine professionnels, les pièces décoratives métalliques, ou encore les composants automobiles.

L’un des grands avantages du tour de repoussage automatique est sa simplicité d’utilisation comparée aux machines CNC complexes. L’opérateur peut définir facilement la trajectoire du cycle ou choisir un programme préchargé selon le modèle de la pièce à produire. Cette ergonomie permet une adoption rapide par les équipes de production sans nécessiter une formation avancée en programmation numérique. Malgré cette simplicité, la machine reste extrêmement performante et capable d’appliquer des pressions très élevées, ce qui la rend compatible avec des matériaux robustes comme l’acier, l’acier inoxydable, le cuivre, l’aluminium ou des alliages spéciaux.

Un autre aspect essentiel est la répétabilité du processus, un point crucial pour les fabricants de pièces métalliques en série. Contrairement au repoussage manuel où chaque pièce dépend du geste humain, le tour automatique reproduit exactement la même trajectoire à chaque cycle. Cette constance améliore la précision dimensionnelle, réduit les variations de forme et permet d’obtenir des pièces parfaitement interchangeables, ce qui est indispensable dans les processus industriels modernes.

En termes de sécurité, le tour de repoussage automatique est conçu pour limiter les risques inhérents aux machines de formage. L’opérateur n’a pas besoin d’intervenir directement pendant le cycle : la protection périphérique, les capteurs d’arrêt d’urgence et le contrôle intelligent des efforts participent à une utilisation sûre et conforme aux normes internationales. Cela est particulièrement apprécié dans les environnements où la productivité élevée doit s’accompagner d’un niveau maximal de protection du personnel.

Au niveau énergétique, ces machines ont été optimisées pour offrir une consommation réduite sans compromettre la puissance nécessaire au formage. Les entraînements électriques modernes, combinés à des composants mécaniques de haute efficacité, assurent une utilisation durable et économique. Cette efficacité énergétique contribue à diminuer les coûts de production et renforce la position de la machine dans les environnements industriels compétitifs.

Le tour de repoussage automatique est également apprécié pour sa polyvalence. Il peut être utilisé autant pour des pièces profondes que pour des formes plus légères, pour des séries courtes ou longues, et pour des géométries diverses. Cette flexibilité en fait une machine extrêmement rentable pour les fabricants qui travaillent sur des catalogues variés ou qui doivent répondre rapidement à des demandes spécifiques du marché.

Aujourd’hui, ce type de machine joue un rôle central dans l’évolution du secteur du repoussage industriel. Il permet de produire des pièces de haute qualité avec une vitesse impressionnante, tout en réduisant la dépendance au facteur humain et en facilitant l’intégration dans des lignes de production semi-automatiques ou entièrement automatisées. Grâce à sa précision, à sa robustesse, à son efficacité et à sa facilité d’utilisation, le tour de repoussage automatique est devenu un choix incontournable pour toutes les entreprises cherchant à moderniser leurs capacités de fabrication métallique par repoussage.

Tour de Repoussage Semi-Automatique

Le tour de repoussage semi-automatique représente une solution idéale pour les ateliers qui souhaitent combiner la polyvalence du repoussage manuel avec la stabilité et la répétabilité de l’automatisation. Ce type de machine se situe entre le repoussage entièrement manuel – qui dépend fortement du savoir-faire de l’opérateur – et les tours de repoussage CNC ou entièrement automatiques, conçus pour les grandes séries. Ainsi, le tour semi-automatique offre un équilibre parfait entre flexibilité, précision et productivité, ce qui en fait un choix privilégié pour les entreprises produisant à la fois des petites séries, des prototypes et des pièces personnalisées.

Le fonctionnement d’un tour de repoussage semi-automatique repose sur l’utilisation d’un moteur de broche puissant qui assure la rotation régulière de la pièce brute, fixée sur un mandrin de formage. Pendant cette rotation, l’opérateur manipule un levier, un bras mécanique assisté ou un galet supporté par un système pneumatique ou hydraulique. Cette assistance mécanique allège considérablement les efforts physiques habituellement nécessaires dans le repoussage manuel traditionnel, tout en permettant à l’opérateur de conserver un contrôle direct sur le déroulement du formage. On peut ainsi obtenir des pièces aux formes complexes, tout en évitant la fatigue musculaire et les variations liées aux gestes humains.

La structure du tour semi-automatique se caractérise par un bâti robuste, généralement en fonte ou en acier mécano-soudé, conçu pour absorber les efforts importants générés lors du formage. Le système de guidage du galet est renforcé pour offrir une excellente stabilité, permettant un mouvement fluide et sans vibrations. Cette stabilité améliore directement la qualité de surface de la pièce repoussée, ce qui est essentiel pour les secteurs où l’esthétique ou la précision dimensionnelle jouent un rôle fondamental, comme l’éclairage architectural, la décoration métallique, la fabrication d’ustensiles en aluminium ou les pièces pour ventilation.

L’un des atouts majeurs du tour de repoussage semi-automatique réside dans sa polyvalence. Contrairement aux machines entièrement automatisées, qui sont généralement optimisées pour des profils reproductibles et des séries industrielles, le tour semi-automatique permet de travailler facilement sur une grande variété de géométries. L’opérateur peut adapter en temps réel la pression, la vitesse d’avance du galet et la trajectoire, ce qui autorise des corrections immédiates et une grande flexibilité dans les phases de mise au point ou de prototypage. Cette caractéristique fait de la machine un outil indispensable pour les fabricants proposant des pièces sur mesure ou des séries limitées.

En termes d’outillage, le tour semi-automatique accepte une large gamme d’accessoires, tels que des mandrins de repoussage spécialement conçus pour chaque modèle, des galets de différentes formes (galets pointus, galets arrondis, galets pour finition) et des contre-pointes renforcées pour les opérations nécessitant un maintien axial optimal. Les outillages interchangeables permettent d’élargir considérablement les possibilités de production et de passer rapidement d’un modèle à un autre, ce qui est précieux pour les petites structures ou les ateliers artisanaux.

Ce type de tour offre également une sécurité accrue par rapport au repoussage manuel pur. Grâce aux dispositifs d’assistance mécanique, l’effort requis sur la barre ou le levier est considérablement réduit, ce qui diminue les risques de blessures ou de mouvements brusques. Les versions modernes incluent des systèmes d’arrêt d’urgence, des capteurs de surcharge et des protections périphériques transparentes qui permettent de suivre le formage tout en garantissant la protection de l’opérateur. Cette approche sécuritaire encourage une utilisation ergonomique et durable, même lors de cycles prolongés.

Le tour de repoussage semi-automatique est apprécié pour sa accessibilité. L’apprentissage est relativement rapide, car la machine ne demande pas de connaissances avancées en programmation numérique. Les opérateurs expérimentés en repoussage manuel peuvent très facilement s’adapter à cette version assistée, et les nouveaux opérateurs peuvent acquérir rapidement les compétences nécessaires sans passer par des formations complexes. Cela en fait une machine particulièrement adaptée aux entreprises souhaitant maintenir un niveau artisanal tout en introduisant une dose de technologie pour améliorer la productivité.

Cette machine se révèle également très intéressante au niveau économique. Son coût d’acquisition est inférieur à celui d’un tour CNC complet, tout en offrant des gains considérables en vitesse de production et en qualité de surface par rapport à un tour manuel classique. De plus, sa consommation énergétique reste raisonnable grâce à des moteurs optimisés et à l’absence de systèmes de commande numériques lourds. Le rapport qualité-prix du tour semi-automatique est donc particulièrement attractif pour les PME et pour les ateliers spécialisés.

Sur le plan industriel, le tour de repoussage semi-automatique peut être utilisé dans une multitude d’applications. Parmi les plus courantes, on trouve la fabrication de cônes métalliques, de globes d’éclairage, de pièces pour l’industrie du chauffage et de la climatisation, de composants décoratifs, de couvercles, de pièces embouties profondes ou encore d’éléments pour l’aéronautique légère. La machine peut travailler de nombreux matériaux : aluminium, acier inoxydable, cuivre, laiton, acier doux et même certains alliages difficiles à former grâce à la force d’assistance du bras mécanique.

Aujourd’hui, le tour de repoussage semi-automatique s’impose comme un outil de transition entre tradition et modernité. Il conserve la précision manuelle, la sensibilité du geste humain et la flexibilité de l’artisanat, tout en bénéficiant d’une puissance mécanique contrôlée qui améliore la productivité et réduit les efforts physiques. Cet équilibre en fait une machine indispensable dans de très nombreux ateliers de repoussage.

Machine de Repoussage pour Pièces Coniques

La machine de repoussage pour pièces coniques est spécialement conçue pour la fabrication de composants métalliques présentant une forme conique, que ce soit des cônes longs, évasés, étroits, profonds ou à angle variable. Ce type de machine occupe une place fondamentale dans les ateliers de repoussage industriel et artisanal, car les géométries coniques sont parmi les plus demandées dans de nombreux secteurs : éclairage, ventilation, chaudronnerie fine, décoration, pièces de mobilier, accessoires industriels, composants d’aéronautique légère et bien d’autres applications.

Contrairement aux machines généralistes, la machine dédiée aux pièces coniques possède des caractéristiques techniques optimisées pour garantir une précision parfaite dans la création de profils inclinés. Elle se distingue par une rigidité supérieure de son châssis, une broche capable de supporter de grandes forces radiales et axiales, ainsi qu’un système de guidage du galet permettant d’appliquer une pression régulière sur toute la surface de la pièce, même lorsque l’angle de conicité varie fortement.

La première particularité de cette machine est son mandrin conique, un outillage essentiel qui sert de matrice pour donner forme au métal. Ce mandrin est fabriqué avec une précision élevée afin d’assurer une géométrie parfaite. Lors de la rotation, le disque métallique ou la préforme cylindrique est pressé progressivement contre cette matrice conique à l’aide d’un galet de repoussage. L’interaction entre le galet, la vitesse de rotation et la trajectoire programmée ou guidée permet de former des cônes de haute qualité, avec des épaisseurs homogènes et des angles parfaitement réguliers.

La machine de repoussage pour pièces coniques peut être manuelle, semi-automatique ou CNC, selon les besoins de production. Les modèles manuels sont couramment utilisés dans les ateliers artisanaux où les petites séries et les prototypes sont fréquents. Les versions semi-automatiques offrent un compromis idéal entre contrôle humain et assistance mécanique, ce qui permet de produire plus rapidement sans perdre la sensibilité du geste. Quant aux machines CNC dédiées, elles sont capables de reproduire des cônes complexes avec une précision micrométrique et une répétabilité totale, indispensables pour les grandes productions industrielles.

Les secteurs industriels utilisent largement ces machines en raison de leur capacité à produire des cônes parfaitement lisses, sans soudure, sans plis et sans défauts visibles, ce qui offre des avantages structurels et esthétiques incontestables. Dans l’industrie de l’éclairage, par exemple, les réflecteurs coniques en aluminium doivent présenter une surface interne polie et des surfaces régulières pour garantir une diffusion optimale de la lumière. Dans le domaine de la ventilation, les cônes servent à canaliser les flux d’air, et leur géométrie doit être parfaitement calibrée pour assurer une performance aérodynamique efficace. Les fabricants de cheminées, de conduits ou d’éléments décoratifs recherchent quant à eux une finition impeccable ainsi qu’une stabilité dimensionnelle élevée, deux points que les machines de repoussage pour pièces coniques maîtrisent parfaitement.

Le système d’entraînement de la machine est conçu pour fournir une puissance élevée et stable, ce qui est indispensable pour la déformation progressive du métal. Lorsque l’on forme un cône profond, les efforts exercés sont particulièrement importants, surtout lorsque le matériau est de l’acier inoxydable ou un alliage résistant. La machine doit donc être équipée d’une broche robuste, de roulements renforcés et d’un moteur de forte capacité. De plus, les systèmes modernes incluent souvent un contrôle électronique de la vitesse pour adapter la rotation selon la phase du cycle de repoussage.

Le guidage du galet est un élément central du succès du formage conique. Les machines spécialisées disposent de bras ou de chariots renforcés capables de suivre des trajectoires précises, qu’elles soient programmées via un CNC ou contrôlées manuellement avec l’aide d’un bras assisté. Certains modèles incluent même une fonction d’avance proportionnelle – un mécanisme permettant au galet de suivre automatiquement l’angle du cône, garantissant ainsi une pression constante et une finition homogène sur toute la hauteur de la pièce.

Un autre avantage notable de ces machines est leur flexibilité. Elles peuvent produire des cônes courts, des cônes longs, des formes hybrides (par exemple conique-cylindrique), des cônes à embouchure large ou étroite, ou encore des géométries complexes intégrant plusieurs angles successifs. Cette polyvalence est essentielle pour les fabricants travaillant avec des demandes variées ou sur-mesure.

Côté outillages, la machine pour pièces coniques peut recevoir différents types de galets :

- galets arrondis pour le formage progressif,

- galets pointus pour les zones nécessitant une forte pénétration,

- galets de finition pour améliorer l’état de surface,

- galets calibrés pour garantir la dimension finale.

Chaque combinaison d’outils permet d’adapter la machine au type de matériau : aluminium, acier doux, inox, cuivre, laiton et même certains alliages spéciaux.

En matière de sécurité, la machine intègre des protections efficaces : carters transparents, capteurs de surcharge, arrêts d’urgence, systèmes anti-retour du galet et zones de travail sécurisées. Cela permet à l’opérateur d’effectuer des cycles prolongés sans risque, même lorsque la pression exercée est importante.

L’aspect économique joue également un rôle clé dans le succès de cette machine. En produisant des cônes sans soudure, elle évite les étapes supplémentaires de découpe, d’assemblage ou de soudure, réduisant ainsi les coûts de fabrication et améliorant la qualité globale du produit final. De plus, la rapidité du processus permet de diminuer le temps de cycle, un facteur essentiel dans les environnements de production modernes.

En résumé, la machine de repoussage pour pièces coniques est un outil incontournable pour les entreprises qui cherchent à produire des cônes métalliques de haute qualité, avec précision, rapidité et constance. Sa robustesse, sa flexibilité, ses capacités de finition et sa compatibilité avec une large gamme de matériaux en font un investissement stratégique pour toute industrie nécessitant des formes coniques, que ce soit en petites séries, en production personnalisée ou en fabrication industrielle à grande échelle.

Machine de Repoussage pour Pièces Cylindriques

La machine de repoussage pour pièces cylindriques est conçue spécialement pour la fabrication de pièces métalliques à forme cylindrique, qu’il s’agisse de cylindres longs, courts, à paroi fine, à paroi épaisse ou destinés à des applications exigeant une géométrie parfaitement régulière. Ce type de machine occupe une place essentielle dans les ateliers industriels et artisanaux spécialisés dans le formage par repoussage, car la demande de pièces cylindriques est considérable dans de nombreux secteurs : éclairage, ventilation, filtres industriels, appareils de cuisine, chaudronnerie fine, dispositifs mécaniques, installation hydraulique, électroménager, aéronautique légère et même décoration métallique.

La particularité principale de cette machine réside dans son capacité à former des cylindres sans soudure, ce qui offre des avantages structurels et esthétiques majeurs. Les pièces cylindriques issues du repoussage sont plus robustes, plus légères et présentent une continuité matérielle homogène, contrairement aux éléments fabriqués par roulage et soudure. Dans de nombreuses industries, cette continuité sans soudure représente une exigence de qualité essentielle, surtout lorsque la pièce doit résister à la pression, à la rotation ou à des variations thermiques importantes.

La machine de repoussage pour pièces cylindriques peut être de type manuel, semi-automatique ou CNC. Les machines manuelles sont utilisées dans les ateliers où la production est plus personnalisée, tandis que les modèles semi-automatiques permettent un excellent compromis entre contrôle humain et assistance mécanique. Les versions CNC, quant à elles, sont destinées à des productions plus importantes où la précision, la répétabilité et la rapidité sont cruciales. Ces dernières peuvent reproduire des formes parfaitement cylindriques avec une tolérance extrêmement faible, ce qui les rend indispensables pour les industries techniques et pour les pièces à haute précision.

Le fonctionnement du repoussage cylindrique repose sur l’utilisation d’un mandrin parfaitement circulaire, servant de matrice. La pièce brute, généralement un disque ou un préformé, est maintenue contre ce mandrin pendant la rotation. Le galet de repoussage vient ensuite former progressivement la matière autour de cette matrice circulaire. Grâce à la trajectoire contrôlée du galet, la machine garantit l’obtention d’un cylindre parfaitement géométrique, avec une épaisseur uniforme et une surface lisse.

La qualité du mandrin joue un rôle fondamental : il doit être rigide, calibré et usiné avec une grande précision pour éviter les défauts de forme. Les machines de haute qualité permettent de fixer différents types de mandrins interchangeables, ce qui offre une grande flexibilité et la possibilité de passer rapidement d’un modèle de cylindre à un autre.

Le châssis de la machine est spécialement renforcé pour absorber les efforts radiaux considérables générés lors du formage de pièces cylindriques. La broche est équipée de roulements puissants permettant une rotation stable, même sous forte pression. Les systèmes modernes intègrent un variateur électronique permettant de contrôler la vitesse de rotation, ce qui est indispensable pour adapter le formage selon le matériau, l’épaisseur de la matière ou le diamètre final souhaité.

L’un des grands avantages de la machine de repoussage pour pièces cylindriques réside dans sa polyvalence. Elle peut produire une multitude de variantes :

- cylindres à bords droits,

- cylindres évasés,

- cylindres à parois épaisses pour applications lourdes,

- cylindres très fins pour l’éclairage ou la ventilation,

- cylindres de petite taille pour composants mécaniques,

- cylindres de grande dimension pour l’industrie.

Elle peut travailler différents matériaux, comme l’aluminium, l’acier doux, l’acier inoxydable, le cuivre, le laiton et plusieurs alliages techniques. Chaque matériau présente des comportements particuliers, mais la machine est suffisamment robuste et précise pour garantir un résultat optimal.

Les galets utilisés peuvent varier en fonction de l’étape de production : un galet arrondi pour la formation progressive, un galet pointu pour des zones nécessitant plus de pénétration, ou un galet de finition pour améliorer l’état de surface. L’utilisation de galets adaptés est essentielle pour minimiser les marques visibles, assurer une finition parfaite et obtenir un cylindre uniforme sur toute sa hauteur.

Sur le plan ergonomique, la machine est conçue pour réduire les efforts de l’opérateur et améliorer la sécurité. Les versions semi-automatiques sont équipées de bras assistés ou de chariots mécaniques permettant d’appliquer une pression constante sans fatigue excessive. Les modèles CNC suppriment toute intervention physique pendant le cycle, garantissant une sécurité maximale grâce aux carters de protection, capteurs de surcharge, systèmes d’arrêt rapide et zones de travail sécurisées.

L’aspect économique est également important. La machine permet de fabriquer des cylindres en une seule pièce, ce qui réduit les coûts d’assemblage, de soudure et de finition. De plus, le cycle de repoussage est rapide, ce qui augmente le rendement tout en abaissant les coûts de production. Pour les fabricants, cela signifie une meilleure compétitivité et la possibilité de proposer des produits de haute qualité à un prix maîtrisé.

Les applications industrielles des pièces cylindriques sont extrêmement variées. Parmi les exemples les plus courants, on trouve :

- les corps de luminaires,

- les conduits de ventilation,

- les cartouches filtrantes,

- les boîtiers mécaniques,

- les pièces décoratives,

- les tubes expansés,

- les éléments pour machines industrielles.

Grâce à la machine de repoussage dédiée, ces pièces peuvent être produites avec une précision exceptionnelle, une solidité accrue et une finition impeccable.

En conclusion, la machine de repoussage pour pièces cylindriques est un outil indispensable pour toute industrie travaillant le métal par repoussage. Elle combine précision, robustesse, flexibilité et productivité, permettant de fabriquer des pièces cylindriques de haute qualité sans soudure et avec une uniformité parfaite. Que ce soit pour des petites séries, des prototypes, des pièces sur mesure ou des productions industrielles à grande échelle, elle constitue un pilier fondamental dans le domaine du formage métallique.

Machine de Repoussage pour Réflecteurs Métalliques

La machine de repoussage pour réflecteurs métalliques est spécialement conçue pour la fabrication de réflecteurs en aluminium, en acier inoxydable, en cuivre ou en laiton, utilisés dans des secteurs tels que l’éclairage industriel, l’éclairage public, l’éclairage architectural, les luminaires décoratifs, les projecteurs, les phares automobiles, l’aéronautique légère ou encore diverses applications optiques. Les réflecteurs sont des pièces qui exigent une géométrie parfaite, une surface intérieure impeccablement lisse et un contrôle précis de la forme, ce qui fait de cette machine un outil essentiel pour garantir un niveau de qualité exceptionnel.

Contrairement aux machines de repoussage standard, la machine dédiée aux réflecteurs métalliques possède des caractéristiques adaptées à la fabrication de formes paraboliques, coniques, sphériques ou mixtes avec un niveau de précision particulièrement élevé. La forme du réflecteur a un impact direct sur l’intensité lumineuse, la direction, l’angle de diffusion et la performance optique finale. Par conséquent, cette machine doit être capable de reproduire fidèlement des géométries complexes, sans variations et avec une précision dimensionnelle parfaite.

L’un des éléments clés de cette machine est le mandrin de repoussage spécifique aux formes optiques, souvent usiné avec une précision supérieure à celle des mandrins standard. Pour les réflecteurs paraboliques, le mandrin doit respecter scrupuleusement la courbe mathématique définissant le profil optique. Une variation de quelques dixièmes de millimètre peut altérer la performance de la pièce finale. C’est pourquoi les machines pour réflecteurs sont souvent associées à des systèmes CNC permettant de suivre des trajectoires extrêmement précises.

La machine peut être de type manuel, semi-automatique ou CNC, mais dans la majorité des productions professionnelles, les versions CNC sont privilégiées. Le repoussage CNC assure une répétabilité parfaite entre les pièces, un avantage crucial lorsque des milliers de réflecteurs doivent être produits avec une constance absolue. Ces machines intègrent un système numérique capable de contrôler la vitesse de rotation, la pression exercée par le galet, la trajectoire de formage, l’avance linéaire et la profondeur du repoussage. Cette automatisation permet d’obtenir des surfaces parfaitement lisses, sans ondulations ni variations de forme.

Le processus de fabrication commence généralement par l’usinage du mandrin. Celui-ci est fixé sur la broche principale de la machine. Un disque métallique ou une préforme est ensuite serré contre le mandrin à l’aide d’une contre-pointe. La broche met la pièce en rotation, et le galet de repoussage vient progressivement déformer le métal pour lui donner la forme désirée. Pour les réflecteurs, le galet doit exercer une pression régulière, progressive et extrêmement contrôlée pour éviter la formation de plis, de fissures ou de défauts de surface. Les machines spécialisées possèdent donc des chariots ou des bras mécaniques renforcés, capables de maintenir une trajectoire fluide même lorsque la géométrie du réflecteur est complexe.

Dans les productions haut de gamme, plusieurs passes successives peuvent être nécessaires :

- une passe de formage brut pour donner la forme initiale,

- une passe de semi-finition pour affiner la géométrie,

- une passe de finition pour lisser la surface,

- une passe de calibrage pour garantir les dimensions finales.

Les galets de finition utilisés dans ce processus sont particulièrement importants. Ils doivent être parfaitement polis pour éviter les micro-rayures ou les marques visibles sur la surface du réflecteur. Une surface intérieure lisse est indispensable pour obtenir une réflexion lumineuse homogène et maximale.

La machine de repoussage pour réflecteurs doit également être extrêmement rigide. Le châssis est souvent renforcé pour éviter les vibrations qui pourraient altérer la qualité optique du produit. Les roulements de broche sont sélectionnés pour garantir une rotation parfaitement stable, car toute variation angulaire peut se répercuter sur la forme finale. La rigidité mécanique, combinée à la précision numérique, garantit un niveau de constance qui serait impossible à obtenir avec une machine classique.

Les matériaux utilisés pour la fabrication des réflecteurs exigent des caractéristiques particulières. L’aluminium est le plus courant en raison de sa légèreté, de sa malléabilité et de sa capacité à offrir une réflexion lumineuse élevée lorsqu’il est poli ou anodisé. L’acier inoxydable est utilisé pour les applications nécessitant une résistance thermique ou chimique accrue, tandis que le cuivre peut être choisi pour certaines applications spécialisées. La machine doit donc être capable d’appliquer un effort suffisant pour former ces différents matériaux sans les déformer de manière excessive ni les fissurer.

La sécurité joue également un rôle central dans la conception de cette machine. Les cycles de repoussage pour les réflecteurs, notamment ceux de grande dimension, impliquent des forces importantes. Les modèles modernes incluent des protections transparentes, des capteurs de surcharge, des systèmes de freinage d’urgence et des dispositifs anti-rebond pour garantir la sécurité de l’opérateur tout au long du processus.

Sur le plan économique, la machine dédiée aux réflecteurs métalliques présente plusieurs avantages majeurs. Tout d’abord, elle permet de produire des pièces en une seule opération de formage, sans recours à des procédés d’assemblage complexes. Ensuite, sa précision réduit le besoin de reprises ou de retouches ultérieures, diminuant ainsi le temps de production et le coût global. Enfin, la haute qualité de surface obtenue grâce à cette machine permet d’éviter dans certains cas des opérations supplémentaires de polissage.

Les applications des réflecteurs métalliques sont extrêmement variées :

- luminaires industriels et commerciaux,

- projecteurs sportifs,

- éclairage public,

- systèmes de ventilation dotés de pièces réfléchissantes,

- réverbères décoratifs,

- phares automobiles,

- réflecteurs pour équipements optiques ou scientifiques.

La machine de repoussage dédiée permet de répondre aux exigences élevées de ces secteurs en termes de précision, de régularité et de performance optique.

En conclusion, la machine de repoussage pour réflecteurs métalliques est un équipement hautement spécialisé conçu pour garantir une qualité exceptionnelle dans la production de pièces destinées à canaliser, orienter ou intensifier la lumière. Sa précision, sa robustesse, sa capacité à travailler plusieurs matériaux et sa compatibilité avec des formes optiques complexes en font un élément indispensable dans toutes les industries où les performances lumineuses doivent être optimales.

Machine de Repoussage pour Pièces Cylindriques

La Machine de Repoussage pour Pièces Cylindriques est un équipement industriel spécialisé conçu pour la transformation précise de disques ou ébauches métalliques en pièces parfaitement cylindriques grâce au procédé de repoussage. Ces machines jouent un rôle central dans la production de composants tubulares, corps creux, enveloppes métalliques et diverses pièces utilisées dans les secteurs de l’aéronautique, de l’automobile, de l’éclairage, de la ventilation, de l’ameublement métallique, et d’innombrables applications industrielles où la géométrie cylindrique est essentielle.

Ce type de machine se distingue par sa capacité à travailler une grande variété de matériaux, tels que l’acier doux, l’acier inoxydable, le cuivre, l’aluminium, le laiton ou encore certaines alliages spéciaux destinés à des environnements exigeants. Le procédé de repoussage permet de transformer la matière avec un étirement contrôlé, garantissant une distribution homogène de l’épaisseur et une surface extérieure parfaitement lisse — un avantage majeur par rapport à d’autres technologies de formage.

Un procédé adapté aux exigences modernes de production cylindrique

La fabrication de pièces cylindriques exige une précision remarquable. La Machine de Repoussage pour Pièces Cylindriques garantit cette précision grâce à une combinaison optimale de puissance, contrôle et rigidité mécanique. Elle travaille en appliquant une pression continue sur le métal en rotation autour d’un mandrin spécialement conçu pour obtenir la forme finale souhaitée.

Ce type de machine est largement préféré lorsqu’il s’agit de produire des cylindres de petit, moyen ou grand diamètre avec différentes hauteurs, épaisseurs et géométries de transition. Elle offre également une grande liberté de conception : par exemple, il est possible de fabriquer des pièces avec parois droites, légèrement coniques, renforcées à la base, ou dotées d’un épaulement intermédiaire.

Applications industrielles principales

Les Machines de Repoussage pour Pièces Cylindriques sont utilisées pour fabriquer un large éventail de produits :

- Corps cylindriques pour luminaires et lampes industrielles

- Pièces cylindriques pour équipements de ventilation

- Tambours, couvercles et enveloppes pour appareils ménagers

- Corps métalliques pour extincteurs

- Tubes évasés ou redressés pour applications techniques

- Cylindres pour machines agricoles ou composants hydrauliques

- Réservoirs et contenants métalliques

- Pièces décoratives cylindriques utilisées dans l’architecture ou l’aménagement

La capacité de produire des séries courtes, moyennes ou longues avec un changement rapide d’outillage est l’un des points forts majeurs de cette technologie.

Une machine conçue pour la performance et la stabilité

Les machines destinées au repoussage de pièces cylindriques sont construites pour supporter des efforts radiaux importants tout en conservant une stabilité absolue. Elles incluent généralement :

- Un banc robuste et rigidifié, conçu pour absorber les vibrations sans déformation.

- Une poupée fixe haute capacité, assurant une rotation stable même à haute vitesse.

- Un mandrin spécifique permettant la formation exacte de la géométrie cylindrique.

- Un système de serrage puissant, garantissant une tenue parfaite de la pièce durant le processus.

- Des outils de repoussage en acier trempé, résistants à l’usure et adaptés aux métaux durs.

Certaines versions utilisent des commandes manuelles, tandis que les plus modernes intègrent des servomoteurs et des systèmes de contrôle CNC permettant un formage entièrement programmé, répétitif et sans variation.

Technologies avancées disponibles

Dans les machines les plus évoluées, la technologie CNC optimise le repoussage de pièces cylindriques avec des fonctionnalités telles que :

- Programmation précise du profil axial

- Réglage automatique de la pression d’avance

- Compensation intelligente selon la dureté du matériau

- Contrôle continu de la vitesse de rotation

- Répétabilité parfaite d’une pièce à l’autre

- Enregistrement des programmes pour séries multiples

Avec ces systèmes, la production de pièces cylindriques à haute précision devient rapide, efficace et parfaitement conforme aux exigences industrielles modernes.

Qualité de finition et réduction du gaspillage

Une caractéristique importante du repoussage est que le matériau n’est pas retiré, mais simplement étiré et reformé. Cela apporte plusieurs avantages :

- Aucune perte de matière, contrairement à l’usinage

- Réduction des coûts de production

- Meilleure résistance mécanique due à l’orientation des fibres métalliques

- Finitions lisses et uniformes, souvent prêtes pour peinture ou anodisation

Ces qualités font de la Machine de Repoussage pour Pièces Cylindriques une solution très prisée pour la fabrication industrielle moderne, où efficacité et performance sont primordiales.

Flexibilité des dimensions

Les machines peuvent produire des pièces variées, par exemple :

- Cylindres de 80 mm à 1500 mm de diamètre

- Hauteurs allant de quelques millimètres à plus d’un mètre

- Épaisseurs initiales de 0,5 mm à 10 mm selon le matériau

- Géométries avec bord roulé, bord épaissi ou bord aminci

Cette flexibilité permet de répondre à presque toutes les demandes du marché avec un seul type de machine.

Sécurité, ergonomie et maintenance

La sécurité de l’opérateur est un élément essentiel. Les machines modernes incluent :

- Carters et protections renforcées

- Systèmes d’arrêt d’urgence

- Détection automatique des surcharges

- Interface ergonomique pour une utilisation intuitive

- Accès facilité pour la maintenance préventive

La maintenance est généralement simple, car les machines de repoussage disposent de mécanismes éprouvés, fiables et durables.

Conclusion

La Machine de Repoussage pour Pièces Cylindriques représente une solution incontournable pour les entreprises souhaitant produire des pièces cylindriques de haute qualité, avec précision, efficacité et flexibilité. Grâce à sa robustesse, sa capacité d’adaptation aux différents matériaux et son niveau élevé d’automatisation, elle s’impose comme un outil indispensable dans les ateliers modernes de transformation des métaux.

Machine de Repoussage à Double Rouleau

La Machine de Repoussage à Double Rouleau est un équipement avancé conçu pour optimiser les opérations de formage par repoussage en utilisant deux outils de pression fonctionnant simultanément ou de manière séquentielle. Ce système double permet d’augmenter considérablement la vitesse de production, d’améliorer la qualité des surfaces obtenues et de réduire les déformations parasites sur les pièces métalliques travaillées. Dans les secteurs industriels où la précision, la productivité et la constance sont essentielles, cette machine se distingue comme l’une des solutions les plus performantes.

Une conception optimisée pour un formage plus rapide et plus stable

Contrairement aux machines traditionnelles utilisant un seul rouleau, la Machine de Repoussage à Double Rouleau intègre deux outils qui exercent une pression contrôlée sur la pièce en rotation. Cette configuration apporte plusieurs avantages :

- Répartition optimisée des efforts

- Réduction des passes nécessaires

- Déformation plus progressive et homogène

- Diminution des risques de fissures ou d’amincissement excessif

- Accélération globale du cycle de production

La possibilité d’utiliser les deux rouleaux simultanément ou de façon alternée permet au technicien ou au programme CNC d’adapter la stratégie de formage en fonction de l’épaisseur, du diamètre et du type de matériau.

Applications variées dans le repoussage avancé

Ce type de machine est utilisé dans la fabrication de pièces exigeant une excellente précision dimensionnelle, une surface impeccable et une géométrie parfaitement contrôlée :

- Capots cylindriques et coniques

- Réflecteurs de grandes dimensions

- Enveloppes métalliques épaisses

- Corps de lampes industrielles

- Pièces structurelles pour l’aéronautique

- Tambours de haute résistance

- Pièces décoratives volumineuses

- Réservoirs ou cuves à paroi renforcée

L’utilisation des deux rouleaux contribue à minimiser les déformations internes, très utile lorsque les pièces sont destinées à être assemblées ou soudées par la suite.

Construction robuste adaptée aux environnements intensifs

La Machine de Repoussage à Double Rouleau est conçue pour résister à des efforts mécaniques importants :

- Bâti monobloc renforcé assurant l’absorption des vibrations

- Broche haute capacité capable de tourner à vitesse stable même sous forte charge

- Système de guidage haute précision pour les deux porte-outils

- Rouleaux en acier traité thermiquement, capables de supporter des matériaux difficiles comme l’inox ou les alliages spéciaux

- Serrage hydraulique pour une fixation parfaite de l’ébauche

Cette structure solide garantit la stabilité du processus, essentielle pour des opérations de repoussage intensives et répétitives.

Productivité accrue grâce aux deux rouleaux

Le principal intérêt de cette machine est sa capacité à réaliser en une seule opération ce qui aurait nécessité plusieurs passes avec une machine classique. Les deux rouleaux permettent :

- Un formage simultané interne/externe

- Une réduction du cycle total de production

- Une diminution de l’échauffement local du matériau

- Une meilleure tenue de la géométrie

- Un travail plus rapide sur les pièces épaisses et larges

Dans les environnements industriels où les volumes sont importants, cette amélioration de productivité a un impact direct sur le coût par pièce.

Intégration CNC pour une précision maximale

Les versions CNC de la machine offrent un contrôle extrêmement précis des trajectoires et des pressions appliquées :

- Programmation des deux rouleaux de manière synchronisée

- Ajustement automatique de l’avance selon le matériau

- Répétabilité parfaite, même sur de longues séries

- Correction en temps réel des variations de dureté ou d’épaisseur

- Paramétrage multi-étapes pour des géométries complexes

La synchronisation CNC des rouleaux permet des stratégies avancées de formage impossibles avec les machines conventionnelles.

Qualité de finition supérieure

L’usage de deux rouleaux permet d’obtenir :

- Une surface finale très lisse

- Un contrôle précis de l’épaisseur de paroi

- Une réduction des marques de pression

- Un formage plus propre des zones de transition

- Moins de retouches ou polissages postérieurs

C’est une solution idéale pour des pièces devant être anodisées, peintes, polies ou utilisées telles quelles dans des environnements visibles.

Sécurité et ergonomie

Les constructeurs intègrent :

- Protecteurs antiprojections

- Arrêts d’urgence répartis sur la machine

- Détection de surcharge

- Tables réglables ergonomiques

- Interfaces simples, souvent avec écrans tactiles

Cela garantit un travail sûr tout en réduisant la fatigue de l’opérateur.

Maintenance simplifiée

Grâce à des composants mécaniques résistants et à une conception pensée pour l’accès rapide :

- Changement de rouleaux rapide

- Vérifications simples des guides et roulements

- Système de lubrification automatique sur les modèles haut de gamme

Ces caractéristiques diminuent le temps d’arrêt et garantissent une longévité élevée du système.

Conclusion

La Machine de Repoussage à Double Rouleau représente une solution hautement performante pour les entreprises recherchant un formage rapide, précis et stable. Grâce à ses deux rouleaux, elle offre une productivité supérieure et une qualité exceptionnelle sur les pièces métalliques cylindriques ou coniques. Elle s’impose naturellement dans les ateliers modernes où les exigences sont élevées en termes de finition, de fiabilité et de rendement industriel.

Machine de Repoussage à Haute Précision

La Machine de Repoussage à Haute Précision est un équipement spécialement conçu pour la fabrication de pièces métalliques nécessitant des tolérances extrêmement serrées, des géométries complexes et une finition de surface irréprochable. Elle occupe une place essentielle dans des secteurs où la qualité ne peut pas être compromise, comme l’aéronautique, le médical, l’éclairage professionnel, l’électroménager haut de gamme, et l’industrie militaire.

Dotée de systèmes de guidage avancés, de capteurs intelligents et d’une rigidité mécanique hors norme, cette machine permet de fabriquer des pièces coniques, cylindriques, sphériques ou à géométrie mixte avec un niveau de précision difficilement atteignable par des machines traditionnelles. Elle convient autant aux métaux tendres qu’aux alliages difficiles comme l’acier inoxydable, le titane ou certains aciers spéciaux.

Une conception pensée pour la précision extrême

La Machine de Repoussage à Haute Précision se distingue par une construction renforcée, intégrant :

- Un bâti ultra-rigide, éliminant toute vibration susceptible d’altérer la qualité du formage.

- Des servomoteurs haute résolution, assurant des déplacements micrométriques contrôlés.

- Une broche à rotation stabilisée, limitant la variation en charge.

- Des systèmes de mesure électroniques pour surveiller la pression appliquée en temps réel.

- Un porte-outil renforcé, garantissant une tenue parfaite de la trajectoire.

Ces caractéristiques permettent de maintenir une cohérence dimensionnelle exceptionnelle sur l’ensemble de la production, même pour les pièces les plus délicates.

Applications nécessitant une précision supérieure

Ce type de machine est utilisé lorsque la géométrie finale doit respecter des spécifications très strictes :

- Réflecteurs de précision pour luminaires LED et projecteurs

- Pièces aéronautiques nécessitant une paroi uniforme

- Enveloppes métalliques pour instruments de mesure

- Composants médicaux stérilisables en acier ou titane

- Corps de turbines, volutes et pièces tournées complexes

- Douilles, boîtiers techniques et éléments d’habillage haut de gamme

Dans ces applications, le moindre défaut de forme ou de surface peut compromettre l’intégrité de la pièce ou son fonctionnement.

Technologie CNC de très haut niveau

Les Machines de Repoussage à Haute Précision intègrent des commandes CNC de dernière génération, permettant :

- Une programmation extrêmement fine des trajectoires

- Le contrôle automatique de l’effort axial et radial

- La compensation adaptative selon la dureté du métal

- Un enregistrement complet des paramètres pour traçabilité industrielle

- Une répétabilité parfaite d’une série à l’autre

- La création de programmes multicouches pour pièces à multiples transitions

Les fabricants apprécient particulièrement la possibilité de produire des pièces complexes sans retouche manuelle, ce qui réduit considérablement les coûts de finition.

Stabilité dynamique et qualité de surface optimale

La précision ne dépend pas seulement de la CNC : la qualité dynamique de la machine joue un rôle crucial. Grâce à son architecture optimisée, la machine offre :

- Une rotation parfaitement stable, même à haute vitesse

- Une pression appliquée sans à-coups

- Une réduction drastique des vibrations parasitaires

- Un état de surface final très homogène

- Un risque quasi nul de marquage par les outils

Cette stabilité rend possible le formage de parois ultra-minces ou très épaisses sans risque de plissement, d’arrachement ou d’ovalisation.

Matériaux difficiles parfaitement maîtrisés

La haute précision est particulièrement nécessaire lorsque les matériaux sont exigeants, comme :

- Titane

- Inox série 300 et 400

- Aluminium haute résistance

- Cuivre technique

- Aciers à haute limite élastique

La machine compense automatiquement la variation de résistance, garantissant une épaisseur uniforme même dans les zones critiques.

Sécurité avancée et ergonomie professionnelle

Afin de permettre aux opérateurs de travailler dans des conditions optimales, la machine inclut :

- Capteurs de charge et de couple

- Barrières immatérielles

- Systèmes d’arrêt instantané

- Interface tactile intuitive

- Surveillance active des vibrations

- Indicateurs de maintenance automatique

Ces dispositifs assurent un environnement sécurisé, même lors de travaux sur des pièces grandes et lourdes.

Une maintenance simple malgré une technologie avancée

Bien que sophistiquée, la machine reste facile à entretenir :

- Accessibilité optimisée aux composants

- Lubrification centralisée

- Diagnostic automatique via CNC

- Mise à jour logicielle à distance

- Longue durée de vie des outils grâce à la précision des trajectoires

Le coût d’entretien reste maîtrisé et la disponibilité machine très élevée.

Conclusion