Les polisseuses et machines de polissage sont des équipements essentiels pour une finition parfaite des surfaces métalliques et industrielles: Les systèmes de polissage pour métal représentent une technologie clé dans le traitement de surfaces métalliques, combinant efficacité, précision et automatisation pour obtenir des finitions parfaites. Ces systèmes sont conçus pour répondre aux besoins des industries où l’aspect, la planéité et la qualité de surface sont essentiels, comme l’automobile, l’aéronautique, la fabrication de moules ou la métallurgie de précision.

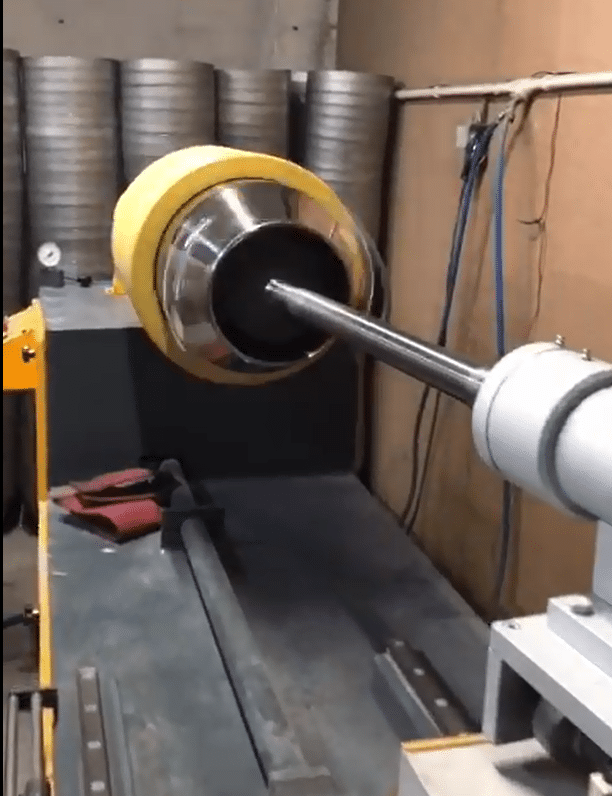

Les machines de polissage peuvent être entièrement automatiques ou semi-automatiques, intégrant des fonctions telles que le polissage, le meulage et le lustrage. Grâce à des commandes CNC ou des systèmes programmables, elles permettent de traiter des pièces de formes complexes avec une répétabilité élevée et un contrôle précis de la pression, de la vitesse et de l’angle des outils abrasifs.

L’un des avantages majeurs de ces systèmes est la réduction de l’intervention humaine, ce qui diminue les risques d’erreurs et améliore la sécurité des opérateurs. Les systèmes automatisés peuvent être équipés de convoyeurs, de robots manipulateurs et de dispositifs de vision pour détecter les défauts et adapter automatiquement le polissage, garantissant ainsi une qualité uniforme sur chaque pièce.

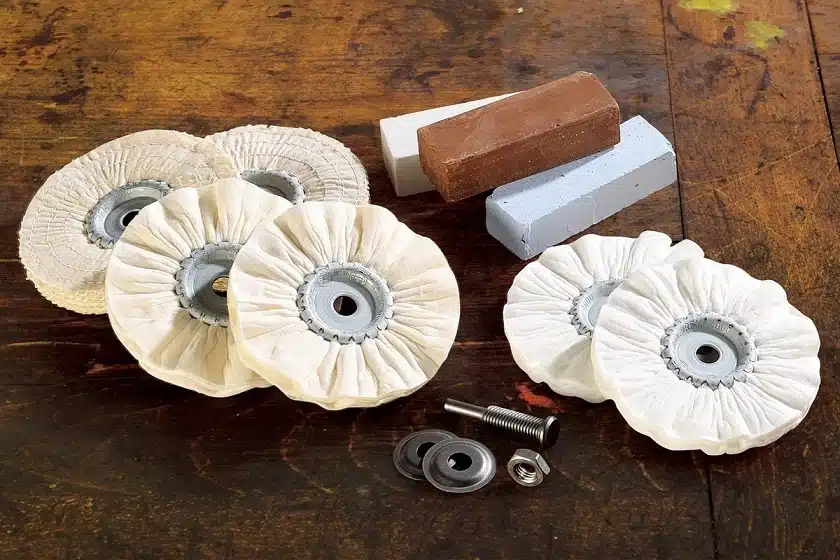

En outre, les technologies modernes de polissage incluent l’utilisation de disques abrasifs de dernière génération, de pâtes à polir spécialisées et de solutions lubrifiantes ou de refroidissement pour éviter la surchauffe des pièces. Le polissage peut être appliqué sur divers métaux, comme l’acier inoxydable, l’aluminium, le cuivre ou les alliages spéciaux, et permet d’obtenir des surfaces brillantes, mates ou satinées selon les exigences.

Enfin, ces systèmes ne se limitent pas au polissage esthétique : ils contribuent également à améliorer les propriétés fonctionnelles des pièces, comme la réduction des frottements, l’augmentation de la résistance à la corrosion et la préparation de surfaces pour des traitements ultérieurs tels que le revêtement ou l’oxydation. Les systèmes de polissage pour métal représentent donc un investissement stratégique pour les entreprises cherchant à allier productivité, qualité et innovation dans le traitement des surfaces métalliques.

Les systèmes de polissage pour métal constituent aujourd’hui une solution incontournable pour les entreprises qui recherchent à la fois précision et productivité dans le traitement de surfaces métalliques. Ces systèmes permettent de transformer des pièces brutes ou semi-finitionnées en composants aux surfaces parfaitement lisses et uniformes, répondant aux exigences esthétiques et fonctionnelles des secteurs les plus exigeants. Le polissage ne se limite pas à l’amélioration visuelle ; il joue un rôle crucial dans la préparation des surfaces pour des traitements ultérieurs comme le revêtement, l’anodisation ou l’oxydation, tout en contribuant à réduire les frottements, à améliorer la résistance à la corrosion et à prolonger la durée de vie des composants. Les systèmes modernes de polissage combinent des technologies avancées telles que le meulage automatisé, le polissage mécanique et le lustrage de précision, souvent intégrés dans des machines CNC ou des cellules robotisées capables de reproduire avec exactitude les mouvements et la pression nécessaires sur chaque pièce, même lorsque la géométrie est complexe ou irrégulière. Cette automatisation permet non seulement d’obtenir des résultats constants, mais également de réduire l’intervention humaine, limitant ainsi les risques d’erreurs et améliorant la sécurité sur le lieu de travail. Les machines de polissage sont généralement équipées de dispositifs intelligents de contrôle, incluant des capteurs de pression, des systèmes de vision pour détecter les défauts superficiels et des réglages automatiques de la vitesse et de l’angle des outils abrasifs, assurant une finition homogène sur toute la surface de la pièce. En parallèle, les matériaux abrasifs et les pâtes à polir de dernière génération, combinés à des systèmes de lubrification ou de refroidissement, garantissent que le métal est traité sans risque de surchauffe ni d’endommagement de sa structure, ce qui est essentiel pour des pièces en acier inoxydable, aluminium, cuivre ou alliages spéciaux. La flexibilité des systèmes modernes permet de répondre à des besoins très variés : certaines machines sont conçues pour le polissage de grandes séries de composants standards avec un haut niveau de répétabilité, tandis que d’autres sont adaptées aux pièces sur mesure ou aux productions à haute valeur ajoutée nécessitant une finition ultra-précise. Dans tous les cas, l’intégration de ces systèmes dans les lignes de production modernes contribue à optimiser le rendement, à réduire le temps de traitement par pièce et à garantir que chaque composant respecte des normes de qualité strictes. Au-delà de l’aspect purement fonctionnel, le polissage automatisé apporte également une valeur ajoutée esthétique importante, permettant de produire des surfaces brillantes, satinées ou mates selon les spécifications techniques ou les préférences visuelles, ce qui est particulièrement prisé dans l’industrie automobile, aéronautique, l’électroménager et la fabrication de moules et matrices. Les systèmes de polissage pour métal représentent donc un investissement stratégique pour toute entreprise souhaitant améliorer sa productivité tout en maintenant des standards de qualité élevés, combinant performance, précision et fiabilité dans un processus entièrement contrôlé et optimisé.

Les systèmes de polissage pour métal ont profondément transformé les processus industriels en offrant des solutions complètes qui allient précision, rapidité et fiabilité, permettant aux fabricants de produire des pièces de haute qualité à grande échelle. Dans le passé, le polissage était un travail manuel long et exigeant, dépendant fortement de l’expérience et de la technique de l’opérateur, avec un risque important d’incohérences entre les pièces. Aujourd’hui, grâce aux systèmes automatisés et semi-automatisés, il est possible de reproduire avec une exactitude remarquable des mouvements complexes, d’appliquer une pression constante et de contrôler la vitesse de rotation des outils abrasifs sur des géométries variées, qu’il s’agisse de surfaces planes, courbes ou de formes tridimensionnelles complexes. L’automatisation permet non seulement d’atteindre une finition uniforme sur chaque pièce, mais elle réduit également considérablement le temps de traitement, ce qui se traduit par un gain de productivité important et une réduction des coûts de production, tout en diminuant l’exposition des opérateurs aux contraintes physiques et aux risques liés à la manipulation directe des machines et des pièces. Ces systèmes intègrent souvent des technologies de pointe comme la vision artificielle, les capteurs de pression et de vibration, ainsi que des logiciels de contrôle avancés, capables de détecter automatiquement les défauts de surface, d’adapter la force appliquée et d’ajuster la trajectoire des outils en temps réel. Le choix des abrasifs, des pâtes à polir et des lubrifiants est également déterminant, car il influence la qualité de la finition et la durabilité des pièces : des disques en diamant, des bandes abrasives spécialisées ou des pâtes à polir de haute performance permettent de traiter des métaux divers tels que l’acier inoxydable, l’aluminium, le cuivre, les alliages légers ou même des matériaux à haute résistance thermique, en évitant toute surchauffe ou déformation. Ces machines sont souvent modulables et peuvent être intégrées dans des lignes de production complètes, avec convoyeurs, manipulateurs robotisés et systèmes de manutention automatique, garantissant un flux de production continu et une optimisation maximale de l’espace et du temps. Le polissage n’a pas uniquement une fonction esthétique : il améliore également les propriétés mécaniques et fonctionnelles des surfaces, comme la résistance à la corrosion, la réduction des frottements et l’amélioration de l’adhérence des traitements de surface ultérieurs, ce qui est essentiel pour des applications critiques dans l’aéronautique, l’automobile, la fabrication d’outils et de matrices, ou l’électroménager haut de gamme. La flexibilité des systèmes modernes permet de répondre à des besoins très variés, allant de la production en série de pièces standard à la finition ultra-précise de composants complexes, tout en assurant une traçabilité et un contrôle qualité rigoureux à chaque étape. Ces solutions avancées représentent donc un investissement stratégique pour les entreprises cherchant à combiner efficacité, précision et sécurité, tout en maintenant des standards de qualité extrêmement élevés et en restant compétitives sur des marchés exigeants et en constante évolution.

Les systèmes de polissage pour métal représentent désormais une pierre angulaire dans l’optimisation des processus industriels, permettant d’allier productivité, précision et qualité de finition dans des contextes où chaque détail compte. Contrairement aux méthodes traditionnelles de polissage manuel, qui sont longues, fatigantes et sujettes à des variations significatives entre pièces, les systèmes automatisés offrent une régularité et une répétabilité inégalées, garantissant que chaque composant respecte strictement les spécifications de surface requises. Ces machines combinent des technologies avancées telles que des bras robotisés programmables, des tables rotatives à commande numérique, des disques abrasifs haute performance et des systèmes de lubrification et de refroidissement, qui permettent de traiter des métaux de toutes sortes — acier inoxydable, aluminium, cuivre, titane, alliages spéciaux — sans compromettre l’intégrité structurelle de la pièce. L’intégration de capteurs intelligents et de systèmes de vision artificielle permet aux machines de détecter les imperfections, de mesurer l’uniformité de la surface et d’adapter automatiquement la pression, l’angle et la vitesse des outils abrasifs, assurant ainsi une finition homogène sur toutes les surfaces, même les plus complexes. Le polissage automatisé offre également des avantages fonctionnels : en plus de l’amélioration de l’esthétique des pièces, il contribue à réduire la rugosité, à diminuer les frottements et l’usure dans les pièces mécaniques, et à préparer les surfaces pour des traitements ultérieurs tels que le revêtement, l’anodisation ou l’oxydation, améliorant ainsi la durabilité et la performance globale des composants. La flexibilité des systèmes modernes permet de répondre à des exigences très variées, allant de la production en série de pièces standard à la finition ultra-précise de composants de haute valeur, tout en optimisant le flux de production grâce à des lignes intégrées comprenant convoyeurs, manipulateurs et dispositifs de chargement et de déchargement automatiques. En outre, ces systèmes représentent un investissement stratégique pour les entreprises, car ils permettent de réduire les coûts liés à la main-d’œuvre, de limiter les erreurs humaines et de garantir des standards de qualité uniformes sur l’ensemble de la production, ce qui est crucial pour des secteurs exigeants comme l’aéronautique, l’automobile, la fabrication de moules, l’électroménager ou encore l’industrie des outils de précision. Grâce à l’évolution constante des technologies de polissage, il est aujourd’hui possible d’obtenir des finitions très variées — brillantes, mates, satinées ou texturées — adaptées à des besoins esthétiques et fonctionnels spécifiques, tout en maintenant un haut niveau de productivité et de contrôle qualité. Les systèmes de polissage pour métal ne se limitent donc pas à une simple amélioration visuelle : ils constituent un élément essentiel de la chaîne de production moderne, capable de transformer des pièces brutes en composants finis d’une qualité exceptionnelle, tout en garantissant sécurité, efficacité et innovation industrielle à long terme.

Systèmes de polissage flexibles pour production continue

Les systèmes de polissage flexibles pour production continue représentent une évolution majeure dans l’optimisation des chaînes de fabrication industrielles, permettant de combiner productivité élevée, adaptabilité et qualité de finition supérieure. Contrairement aux systèmes de polissage traditionnels, qui nécessitent souvent des ajustements manuels fréquents ou un changement d’outils pour chaque type de pièce, les systèmes flexibles sont conçus pour s’adapter automatiquement à des séries de pièces différentes, à des géométries variées et à des exigences de finition distinctes, sans interrompre le flux de production. Cette flexibilité est rendue possible grâce à l’intégration de bras robotisés programmables, de dispositifs de manipulation automatisés et de logiciels intelligents capables de modifier en temps réel les paramètres de polissage tels que la pression appliquée, la vitesse de rotation, l’angle des outils abrasifs ou le type de matériau de polissage utilisé.

Ces systèmes sont particulièrement adaptés aux productions continues, où le temps d’arrêt doit être minimisé et où la répétabilité et la constance de la finition sont cruciales. Les lignes de polissage flexibles peuvent inclure des convoyeurs modulaires, des tables rotatives, des robots de chargement et déchargement, ainsi que des capteurs de vision et de pression qui surveillent en permanence l’état de surface des pièces, détectent les imperfections et ajustent automatiquement les paramètres pour corriger les défauts sans intervention humaine. Cela permet non seulement d’obtenir une qualité uniforme sur des volumes de production élevés, mais aussi de réduire considérablement le gaspillage de matériau et de consommables, tout en augmentant la sécurité et l’ergonomie pour les opérateurs.

La flexibilité des systèmes modernes de polissage permet également de traiter une grande variété de métaux, qu’il s’agisse d’acier inoxydable, d’aluminium, de cuivre, de titane ou d’alliages spéciaux, et de produire différentes finitions — brillantes, satinées, mates ou texturées — selon les exigences du marché ou les spécifications des clients. Les systèmes flexibles sont capables d’intégrer différents types de polissage dans une même ligne, combinant meulage, polissage grossier, polissage fin et lustrage, ce qui réduit le nombre de manipulations et le temps global de traitement par pièce.

En termes de retour sur investissement, les systèmes de polissage flexibles pour production continue permettent aux entreprises d’augmenter la productivité, de diminuer les coûts de main-d’œuvre et de consommables, tout en garantissant un niveau de qualité élevé et constant sur l’ensemble de la production. Ils représentent un atout stratégique dans les secteurs industriels exigeants tels que l’automobile, l’aéronautique, la fabrication d’outils, le traitement des composants électromécaniques ou la production de moules et matrices, où la précision des surfaces et la continuité de production sont essentielles.

En résumé, ces systèmes offrent une combinaison optimale de flexibilité, d’automatisation et de performance, transformant le polissage industriel en un processus entièrement intégré et continu capable de répondre aux besoins d’industries modernes qui exigent à la fois qualité, rapidité et adaptabilité, tout en minimisant les interruptions et en maximisant l’efficacité opérationnelle.

Les systèmes de polissage flexibles pour production continue constituent aujourd’hui une véritable avancée dans l’optimisation des chaînes de fabrication industrielles, offrant une combinaison rare de productivité, de précision et d’adaptabilité. Ces systèmes ont été conçus pour surmonter les limites des méthodes traditionnelles de polissage, qui nécessitaient souvent des interventions manuelles fréquentes, des changements d’outils répétés et une surveillance constante pour garantir la qualité des surfaces. Grâce aux technologies modernes, les lignes de polissage flexibles peuvent désormais s’adapter automatiquement à des pièces de formes et de tailles variées, tout en maintenant une finition uniforme et conforme aux normes les plus strictes. L’intégration de bras robotisés programmables, de tables rotatives modulaires, de convoyeurs intelligents et de logiciels de contrôle avancés permet aux systèmes de modifier en temps réel la pression appliquée, l’angle des outils abrasifs, la vitesse de rotation et même le type de consommable utilisé, sans interruption de la production. Cette capacité à s’ajuster automatiquement réduit non seulement les temps d’arrêt et le gaspillage de matériaux, mais elle améliore également la sécurité et l’ergonomie pour les opérateurs, qui n’ont plus besoin d’intervenir directement sur des pièces potentiellement dangereuses ou de gérer manuellement des outils abrasifs lourds.

La flexibilité de ces systèmes va au-delà de la simple adaptation à différentes géométries de pièces. Les lignes modernes de polissage continu sont capables de combiner plusieurs étapes de traitement sur une seule installation, intégrant le meulage grossier, le polissage fin et le lustrage en un flux continu, ce qui réduit considérablement le temps global de traitement par pièce tout en améliorant la qualité finale de la surface. Les capteurs de vision et les systèmes de détection en temps réel surveillent chaque étape, identifient les défauts et ajustent automatiquement les paramètres pour corriger les imperfections, assurant ainsi une finition homogène sur toute la série de production. Les matériaux travaillés peuvent varier largement, allant de l’acier inoxydable à l’aluminium, en passant par le cuivre, le titane et les alliages spéciaux, ce qui fait de ces systèmes une solution polyvalente adaptée à de nombreux secteurs industriels.

Les avantages de ces systèmes ne se limitent pas à la qualité visuelle des pièces. Un polissage précis et homogène améliore également les propriétés fonctionnelles des surfaces métalliques, telles que la réduction des frottements, l’augmentation de la résistance à la corrosion et la préparation optimale pour des traitements ultérieurs comme l’anodisation, le revêtement ou le placage. Pour les industries exigeantes comme l’aéronautique, l’automobile, l’électromécanique ou la fabrication de moules et matrices, la continuité de production est essentielle, et ces systèmes flexibles permettent d’atteindre un niveau de performance élevé tout en garantissant la constance et la traçabilité de chaque pièce. L’automatisation et l’intelligence intégrée des machines permettent également de réduire les coûts de main-d’œuvre et de consommables, tout en optimisant l’efficacité énergétique et en minimisant l’impact environnemental grâce à une gestion précise des lubrifiants et des abrasifs utilisés.

En pratique, un système de polissage flexible pour production continue transforme le processus industriel en un flux parfaitement coordonné où chaque pièce est traitée selon ses caractéristiques spécifiques, avec une répétabilité et une fiabilité impossibles à atteindre avec des méthodes manuelles. La modularité de ces systèmes permet aux entreprises de réorganiser facilement leurs lignes de production, d’intégrer de nouvelles étapes de polissage ou de traiter de nouveaux types de pièces sans investissements majeurs, assurant ainsi une adaptabilité maximale face aux évolutions du marché et aux exigences des clients. Dans ce contexte, les systèmes de polissage flexibles ne sont pas seulement des machines : ce sont des solutions stratégiques qui permettent de combiner qualité, productivité et innovation, tout en offrant aux industriels la possibilité de rester compétitifs dans un environnement où la précision, la continuité et l’efficacité sont des critères déterminants pour le succès.

Les systèmes de polissage flexibles pour production continue représentent un pilier essentiel dans la modernisation des procédés industriels, car ils permettent de concilier efficacité, adaptabilité et qualité de surface sur des volumes de production élevés, tout en réduisant les coûts et les contraintes liées au travail manuel. Contrairement aux méthodes de polissage traditionnelles, qui nécessitaient une surveillance constante et des ajustements fréquents, les systèmes modernes automatisés offrent une constance et une répétabilité inégalées, capables de traiter des pièces de géométries complexes avec la même précision que des composants standards. La flexibilité de ces systèmes repose sur une combinaison de technologies avancées, incluant des robots polyvalents, des convoyeurs modulaires, des tables rotatives à commande numérique, des capteurs de pression et de vibration, ainsi que des logiciels intelligents capables d’ajuster en temps réel la vitesse de rotation des outils abrasifs, la pression appliquée, l’angle de contact et le type de consommable utilisé selon les caractéristiques exactes de chaque pièce. Cette adaptabilité permet de passer d’un type de pièce à un autre sans interrompre la production, de combiner plusieurs étapes de polissage — du meulage grossier au lustrage fin — dans une seule ligne et d’assurer une finition uniforme sur toute la surface, ce qui est crucial pour répondre aux exigences esthétiques et fonctionnelles des secteurs industriels exigeants tels que l’automobile, l’aéronautique, l’électromécanique ou la fabrication de moules et matrices.

L’intégration de systèmes de vision artificielle et de capteurs intelligents transforme le processus de polissage en un cycle entièrement contrôlé et autonome, capable de détecter les imperfections microscopiques, d’ajuster instantanément les paramètres de traitement et de signaler les anomalies avant que des défauts n’apparaissent sur la série de production. Cette surveillance continue assure non seulement une qualité constante mais contribue également à optimiser l’utilisation des consommables, à minimiser le gaspillage et à protéger les pièces contre la surchauffe ou l’endommagement, même lorsque l’on traite des métaux sensibles comme l’aluminium, le cuivre, le titane ou les alliages spéciaux. En plus de l’aspect esthétique, le polissage automatisé améliore les propriétés fonctionnelles des surfaces métalliques, en réduisant la rugosité, en augmentant la résistance à la corrosion et en préparant les pièces pour des traitements ultérieurs tels que le revêtement, le placage ou l’anodisation, renforçant ainsi la durabilité et la performance des composants finis.

La modularité et la programmabilité des systèmes flexibles permettent également aux entreprises d’adapter rapidement leur chaîne de production aux besoins changeants, d’intégrer de nouvelles étapes de traitement ou de passer à des séries de pièces différentes sans investissements lourds ni arrêts prolongés. Cette capacité à produire en continu, tout en maintenant une qualité irréprochable, représente un avantage concurrentiel décisif sur les marchés industriels modernes, où la rapidité, la précision et la constance sont des critères déterminants. Les systèmes de polissage flexibles réduisent le besoin en main-d’œuvre, améliorent la sécurité des opérateurs et permettent d’optimiser l’ensemble du flux de production, transformant le polissage en un processus intégré, efficace et parfaitement contrôlé. Ils permettent ainsi de répondre simultanément à des exigences esthétiques strictes et à des contraintes techniques complexes, offrant aux industriels la possibilité de produire des pièces hautement finies, fonctionnelles et durables à grande échelle.

En définitive, les systèmes de polissage flexibles pour production continue ne se contentent pas de remplacer le travail manuel : ils transforment complètement la chaîne de production en un processus intelligent, capable de s’adapter à des volumes élevés, à des variations de pièces et à des exigences de finition variées, tout en garantissant une constance et une qualité maximales. Ils représentent un investissement stratégique pour toute entreprise souhaitant allier productivité, adaptabilité et excellence industrielle, en offrant une solution capable de répondre aux défis actuels et futurs de l’industrie métallique, où la précision, l’efficacité et l’innovation sont des facteurs clés de succès.

Les systèmes de polissage flexibles pour production continue représentent l’évolution la plus significative dans le domaine du traitement des surfaces métalliques, car ils permettent de combiner une productivité élevée, une adaptabilité exceptionnelle et un contrôle qualitatif précis sur l’ensemble de la chaîne de fabrication. Dans les environnements industriels modernes, où les exigences en termes de finition et de répétabilité sont extrêmement strictes, ces systèmes offrent la possibilité de traiter des volumes importants de pièces tout en maintenant une constance irréprochable, ce qui serait impossible avec des méthodes manuelles ou semi-automatisées. La clé de cette flexibilité réside dans l’intégration de technologies avancées, telles que des bras robotisés programmables capables de reproduire avec précision des trajectoires complexes, des tables rotatives CNC, des convoyeurs intelligents et des logiciels de contrôle capables d’ajuster automatiquement la vitesse, la pression, l’angle et la force appliquée par les outils abrasifs en fonction de la géométrie et du matériau de chaque pièce. Ces systèmes peuvent gérer simultanément plusieurs étapes de polissage, du meulage grossier au polissage fin et au lustrage, assurant un flux de production continu qui minimise les temps d’arrêt et maximise la productivité, tout en réduisant la fatigue et les risques pour les opérateurs.

En complément, l’intégration de capteurs de vision et de dispositifs de détection avancés permet une surveillance en temps réel de la qualité des surfaces, identifiant immédiatement les défauts, les variations de rugosité ou les imperfections, et adaptant les paramètres de polissage pour corriger toute anomalie avant qu’elle ne compromette la série de production. Cette capacité à ajuster instantanément le processus garantit non seulement une finition uniforme et de haute qualité, mais optimise également l’utilisation des consommables, réduit le gaspillage de matériaux et protège les pièces contre la surchauffe ou la déformation, même lorsqu’il s’agit de métaux sensibles tels que l’aluminium, le cuivre, le titane ou les alliages spéciaux. Les systèmes flexibles offrent ainsi une polyvalence exceptionnelle, capable de traiter une grande variété de pièces et de produire des finitions très diverses — brillantes, satinées, mates ou texturées — en fonction des besoins spécifiques de l’industrie, que ce soit pour des applications esthétiques ou fonctionnelles.

La valeur ajoutée de ces systèmes va bien au-delà de l’aspect visuel : un polissage précis et homogène améliore les propriétés mécaniques et fonctionnelles des surfaces métalliques, en réduisant la rugosité, en diminuant les frottements et l’usure des composants, et en préparant la pièce pour des traitements ultérieurs tels que le revêtement, l’anodisation ou le placage. Cela se traduit par une durabilité accrue des pièces et une performance optimisée dans des conditions d’utilisation exigeantes. De plus, la modularité et la programmabilité de ces systèmes permettent aux entreprises de s’adapter rapidement aux évolutions de la production, de réorganiser facilement la ligne pour de nouvelles pièces ou de nouveaux matériaux, et de maintenir un flux de production continu sans investissement supplémentaire majeur, ce qui constitue un avantage stratégique considérable face à la concurrence.

L’implantation de systèmes de polissage flexibles dans des lignes de production continue transforme le processus industriel en un flux intelligent et intégré, capable de combiner précision, rapidité et constance, tout en réduisant la dépendance à la main-d’œuvre, en améliorant la sécurité et en optimisant l’efficacité énergétique. Ces systèmes permettent de produire des pièces métalliques à haute valeur ajoutée, parfaitement finies et fonctionnelles, tout en garantissant la traçabilité et la qualité de chaque composant, ce qui est crucial pour les secteurs de l’aéronautique, de l’automobile, de l’électromécanique et de la fabrication de moules et matrices, où chaque détail compte et où la continuité de production est essentielle. Ils représentent un investissement stratégique qui combine technologie, innovation et compétitivité, offrant aux industriels la possibilité de répondre aux exigences croissantes du marché tout en assurant des performances optimales sur le long terme.

Équipements de polissage adaptés à l’industrie

Les équipements de polissage adaptés à l’industrie jouent un rôle central dans la production de pièces métalliques de haute qualité, alliant efficacité, précision et constance sur de grandes séries. Dans les environnements industriels modernes, où la qualité de surface est déterminante tant pour l’esthétique que pour la fonctionnalité, le choix d’équipements capables de répondre à des exigences strictes est essentiel. Ces machines sont conçues pour traiter une large variété de métaux — acier inoxydable, aluminium, cuivre, titane et alliages spéciaux — et pour produire des finitions différentes selon les besoins : brillantes, mates, satinées ou texturées. L’objectif principal est de garantir une surface uniforme, réduisant la rugosité et améliorant les propriétés mécaniques des pièces, comme la résistance à l’usure, la diminution des frottements et la préparation optimale pour des traitements ultérieurs tels que le revêtement, l’anodisation ou le placage.

Dans l’industrie, les équipements de polissage sont souvent intégrés dans des lignes automatisées combinant plusieurs étapes : meulage grossier, polissage intermédiaire, polissage fin et lustrage. Cette intégration permet de créer un flux de production continu, réduisant le temps de traitement par pièce et minimisant les arrêts pour le changement d’outils ou d’accessoires. Les machines modernes disposent de systèmes de contrôle avancés, incluant des capteurs de pression et de vibration, ainsi que des dispositifs de vision artificielle capables de détecter les défauts et d’ajuster automatiquement les paramètres de polissage en temps réel, garantissant ainsi une qualité constante sur toutes les pièces produites. Cette automatisation réduit également la dépendance à la main-d’œuvre et améliore la sécurité des opérateurs, en limitant l’exposition directe aux abrasifs et aux pièces en rotation.

Les équipements industriels de polissage peuvent être modulaires ou polyvalents, offrant la possibilité de traiter différents types de pièces sans reconfigurer entièrement la ligne. Les robots programmables et les tables rotatives CNC permettent de reproduire des trajectoires complexes sur des pièces de formes variées, assurant ainsi une finition homogène même sur des composants tridimensionnels ou irréguliers. Les consommables, tels que les disques abrasifs, bandes et pâtes à polir, sont choisis en fonction du métal à traiter et du type de finition souhaité, et leur gestion est optimisée pour limiter le gaspillage et prolonger leur durée de vie. Les systèmes de lubrification et de refroidissement intégrés permettent de maintenir la température des pièces et des outils sous contrôle, évitant toute surchauffe ou déformation du métal, ce qui est crucial pour les alliages sensibles ou les pièces de haute précision.

Au-delà de la finition esthétique, ces équipements contribuent directement à la performance fonctionnelle des pièces métalliques. Une surface parfaitement polie réduit la friction et l’usure dans les composants mécaniques, augmente la résistance à la corrosion et améliore l’adhérence des traitements de surface, prolongeant ainsi la durée de vie des pièces dans des conditions d’utilisation exigeantes. Les secteurs tels que l’aéronautique, l’automobile, l’électromécanique, la production de moules et matrices ou l’industrie des appareils électroménagers bénéficient particulièrement de ces technologies, car elles permettent d’allier productivité élevée, constance de qualité et flexibilité pour répondre aux besoins variés des clients.

En résumé, les équipements de polissage adaptés à l’industrie ne se limitent pas à améliorer l’apparence des pièces métalliques ; ils transforment le processus de production en un flux optimisé et contrôlé, capable de combiner vitesse, précision et flexibilité. Leur intégration dans les lignes de production permet aux entreprises d’augmenter leur compétitivité, de réduire les coûts liés à la main-d’œuvre et aux consommables, tout en garantissant des pièces d’une qualité irréprochable et fonctionnellement optimisées pour les applications les plus exigeantes. Ces systèmes représentent donc un investissement stratégique pour toute industrie souhaitant allier innovation, performance et fiabilité dans le traitement des surfaces métalliques.

Les équipements de polissage adaptés à l’industrie représentent aujourd’hui l’un des éléments les plus stratégiques dans la production de pièces métalliques de haute qualité, car ils permettent d’allier performance, régularité et adaptabilité dans des environnements de production exigeants. Contrairement aux méthodes manuelles, qui sont longues, dépendantes du savoir-faire de l’opérateur et sujettes à des variations significatives, ces équipements automatisés et semi-automatisés garantissent une finition constante et répétable sur toutes les pièces, quel que soit leur volume ou leur complexité géométrique. La flexibilité de ces systèmes leur permet de traiter une vaste gamme de métaux, allant de l’acier inoxydable à l’aluminium, en passant par le cuivre, le titane et divers alliages spéciaux, tout en produisant des finitions esthétiques variées, telles que brillantes, satinées, mates ou texturées, selon les exigences du marché ou les spécifications techniques des clients. Leur rôle ne se limite pas à l’esthétique : un polissage industriel bien réalisé améliore considérablement les propriétés fonctionnelles des surfaces métalliques, en réduisant la rugosité, en limitant les frottements et l’usure, en augmentant la résistance à la corrosion et en préparant les pièces pour des traitements ultérieurs tels que le revêtement, l’anodisation ou le placage, ce qui prolonge la durée de vie des composants et assure leur performance dans des conditions d’utilisation exigeantes.

Ces équipements industriels sont souvent intégrés dans des lignes de production entièrement automatisées, combinant plusieurs étapes de traitement dans un flux continu allant du meulage grossier au polissage intermédiaire et au lustrage final. La présence de bras robotisés programmables, de tables rotatives CNC, de convoyeurs modulaires et de dispositifs de manutention automatisés permet de gérer la production de pièces de formes et de tailles variées sans interruption de la ligne, tout en garantissant une qualité homogène et constante. Les systèmes de contrôle avancés intègrent des capteurs de pression, de vibration et de température, ainsi que des caméras et des dispositifs de vision artificielle, capables de détecter en temps réel les imperfections ou défauts de surface et d’ajuster automatiquement les paramètres de polissage pour corriger ces anomalies avant qu’elles n’affectent la production. Cette approche intelligente permet non seulement d’optimiser la qualité, mais aussi de réduire le gaspillage de consommables et de matériaux, tout en améliorant la sécurité et l’ergonomie pour les opérateurs, qui n’ont plus à intervenir directement sur les pièces en rotation ou à manipuler des outils abrasifs lourds.

La modularité et la programmabilité de ces équipements confèrent également une grande flexibilité aux entreprises industrielles, leur permettant de réorganiser facilement leurs lignes de production, d’intégrer de nouvelles étapes de polissage ou de traiter différents types de pièces sans nécessiter de modifications majeures ou d’investissements supplémentaires. Les consommables utilisés, tels que les disques abrasifs, bandes, pâtes à polir ou solutions lubrifiantes, sont soigneusement sélectionnés selon le métal à traiter et le type de finition souhaité, et leur gestion est optimisée pour limiter le gaspillage et prolonger la durée de vie de chaque accessoire. Les systèmes de refroidissement et de lubrification intégrés garantissent que les pièces et les outils restent à température stable, évitant toute déformation ou dommage, ce qui est essentiel pour les métaux sensibles ou les composants de haute précision.

Les avantages de ces équipements ne se limitent pas à la qualité et à l’efficacité : ils permettent également aux industriels de rester compétitifs en combinant rapidité, constance et adaptabilité, tout en réduisant les coûts liés à la main-d’œuvre et aux consommables. Pour les secteurs tels que l’aéronautique, l’automobile, l’électromécanique, la fabrication de moules et matrices ou l’électroménager de haute gamme, la possibilité de produire en continu des pièces parfaitement finies, fonctionnelles et durables constitue un atout stratégique majeur. L’intégration de ces systèmes transforme le polissage industriel en un processus intelligent et intégré, capable de s’adapter aux évolutions du marché et aux exigences spécifiques des clients, tout en garantissant des performances maximales et une qualité constante sur toutes les séries de production. Ces équipements représentent ainsi un investissement essentiel pour toute entreprise souhaitant allier innovation, productivité et excellence industrielle, et deviennent progressivement la norme dans les chaînes de production métallurgiques modernes.

Les équipements de polissage adaptés à l’industrie constituent aujourd’hui une composante indispensable des lignes de production modernes, car ils permettent de transformer le polissage en un processus à la fois rapide, précis et entièrement contrôlé, capable de répondre aux exigences les plus strictes en matière de qualité de surface et de performance fonctionnelle. Dans le passé, le polissage était souvent une opération laborieuse et manuelle, fortement dépendante de l’expérience de l’opérateur et sujette à des variations importantes entre pièces, mais les technologies modernes ont révolutionné ce domaine en offrant des systèmes automatisés capables de reproduire avec exactitude les trajectoires et les pressions nécessaires, quel que soit le volume de production ou la complexité géométrique des pièces. Ces équipements sont conçus pour traiter une grande diversité de métaux, allant de l’acier inoxydable à l’aluminium, au cuivre, au titane et à divers alliages spéciaux, tout en offrant une flexibilité remarquable pour produire des finitions très variées, qu’elles soient brillantes, satinées, mates ou texturées, et ce, tout en garantissant une uniformité parfaite sur l’ensemble des pièces. Le polissage industriel ne se limite pas à l’amélioration esthétique : il améliore également les propriétés mécaniques et fonctionnelles des surfaces métalliques, en réduisant la rugosité, en diminuant l’usure et les frottements, en augmentant la résistance à la corrosion et en préparant les pièces pour des traitements ultérieurs tels que le revêtement, l’anodisation ou le placage, ce qui assure une durabilité et une performance optimale des composants dans des conditions d’utilisation exigeantes.

Les lignes de polissage modernes sont souvent constituées d’équipements intégrés combinant plusieurs étapes de traitement, du meulage grossier au polissage intermédiaire, puis au lustrage final, permettant ainsi de créer un flux de production continu où chaque pièce reçoit un traitement précis et homogène sans interruption. L’intégration de bras robotisés programmables, de tables rotatives CNC, de convoyeurs modulaires et de systèmes de manipulation automatisés permet de gérer efficacement des séries de pièces variées tout en minimisant le temps d’arrêt pour le changement d’outils ou d’accessoires. Les équipements intègrent également des systèmes de contrôle avancés comprenant des capteurs de pression, de vibration et de température ainsi que des dispositifs de vision artificielle, capables de détecter en temps réel les défauts de surface et d’adapter instantanément les paramètres de polissage pour corriger les imperfections avant qu’elles n’affectent la production. Cette approche intelligente garantit une qualité constante sur toutes les pièces, optimise l’utilisation des consommables et réduit le gaspillage de matériaux, tout en améliorant la sécurité et l’ergonomie pour les opérateurs, qui n’ont plus à intervenir directement sur des pièces en rotation ou à manipuler des outils abrasifs lourds.

La modularité et la programmabilité de ces équipements offrent une grande flexibilité aux industriels, leur permettant d’adapter rapidement leurs lignes de production à de nouvelles pièces ou à des séries différentes, d’intégrer de nouvelles étapes de polissage et de maintenir un flux de production continu sans investissements supplémentaires majeurs. Les consommables — disques abrasifs, bandes, pâtes à polir et solutions lubrifiantes — sont choisis avec précision en fonction du métal à traiter et du type de finition souhaité, et leur gestion est optimisée pour limiter le gaspillage et prolonger leur durée de vie. Les systèmes de refroidissement et de lubrification intégrés assurent que les pièces et les outils restent à température stable, évitant toute surchauffe ou déformation, ce qui est crucial pour les alliages sensibles et les composants de haute précision.

Les avantages de ces équipements vont bien au-delà de la simple esthétique ou de la productivité : ils permettent aux entreprises industrielles de rester compétitives en combinant rapidité, constance et adaptabilité, tout en réduisant les coûts liés à la main-d’œuvre et aux consommables. Pour les secteurs exigeants tels que l’aéronautique, l’automobile, l’électromécanique, la fabrication de moules et matrices ou encore la production d’appareils électroménagers haut de gamme, la capacité à produire en continu des pièces parfaitement finies et fonctionnelles constitue un atout stratégique majeur. L’intégration de ces systèmes transforme le polissage industriel en un processus intelligent et intégré, capable de s’adapter aux évolutions du marché et aux besoins spécifiques des clients, tout en garantissant des performances optimales et une qualité constante sur l’ensemble des séries de production. Ces équipements représentent un investissement stratégique pour toute entreprise souhaitant allier innovation, productivité et excellence industrielle, et deviennent progressivement la norme dans les chaînes de production métallurgiques modernes.

Les équipements de polissage adaptés à l’industrie ont évolué pour devenir des systèmes extrêmement sophistiqués et polyvalents, capables de répondre aux exigences complexes et variées des chaînes de production modernes. Ces équipements ne se limitent plus à simplement améliorer l’apparence des pièces métalliques ; ils jouent désormais un rôle central dans la performance fonctionnelle, la durabilité et la fiabilité des composants produits. Leur conception repose sur l’intégration de technologies avancées, incluant des bras robotisés programmables capables de reproduire avec précision des trajectoires complexes, des tables rotatives CNC, des convoyeurs modulaires et des systèmes de manipulation automatisés, qui permettent de traiter des pièces de toutes formes et tailles avec une répétabilité et une uniformité optimales. Les lignes de polissage industrielles modernes combinent souvent plusieurs étapes, allant du meulage grossier au polissage intermédiaire puis au lustrage final, ce qui permet de maintenir un flux de production continu, de minimiser les arrêts et d’optimiser le temps de traitement par pièce, tout en garantissant une finition homogène et conforme aux normes les plus strictes. La flexibilité de ces systèmes leur permet de traiter différents types de métaux, tels que l’acier inoxydable, l’aluminium, le cuivre, le titane et divers alliages spéciaux, et de produire une variété de finitions — brillantes, satinées, mates ou texturées — selon les exigences esthétiques ou fonctionnelles de l’industrie.

L’automatisation et l’intelligence intégrée de ces équipements représentent un avantage majeur, car elles permettent de contrôler chaque paramètre du processus de polissage en temps réel. Des capteurs de pression, de vibration et de température, associés à des dispositifs de vision artificielle, surveillent constamment l’état des pièces et détectent toute imperfection ou variation de surface. Les logiciels de contrôle ajustent automatiquement la force appliquée, la vitesse de rotation, l’angle de contact et le type de consommable utilisé, assurant ainsi une qualité constante et réduisant le risque de défauts ou de gaspillage. Cette surveillance et adaptation continues optimisent l’utilisation des consommables tels que les disques abrasifs, les bandes et les pâtes à polir, prolongent leur durée de vie et permettent de limiter le gaspillage de matériaux, tout en garantissant la sécurité et l’ergonomie pour les opérateurs, qui n’ont plus à intervenir directement sur des pièces en rotation ou à manipuler des outils abrasifs lourds. L’ensemble de ces technologies rend possible la production de pièces aux caractéristiques extrêmement précises, répondant aux exigences fonctionnelles les plus strictes tout en conservant une qualité visuelle irréprochable.

En plus des avantages liés à la qualité et à la productivité, les équipements industriels de polissage contribuent également à améliorer les propriétés mécaniques et fonctionnelles des pièces. Un polissage homogène réduit la rugosité de la surface, diminue les frottements et l’usure, augmente la résistance à la corrosion et prépare la pièce pour des traitements ultérieurs comme l’anodisation, le revêtement ou le placage. Cette amélioration des caractéristiques des surfaces est particulièrement importante dans les secteurs où la performance et la durabilité sont essentielles, tels que l’aéronautique, l’automobile, l’électromécanique et la production de moules et matrices. Les systèmes modulaires et programmables offrent en outre une grande flexibilité pour s’adapter rapidement aux variations de production, aux nouvelles séries de pièces ou aux évolutions du marché, permettant aux entreprises de maintenir un flux continu sans investissement majeur supplémentaire, ce qui constitue un avantage stratégique significatif.

Enfin, l’intégration de ces équipements dans les lignes de production transforme le polissage industriel en un processus intégré et intelligent, capable de combiner précision, rapidité, constance et adaptabilité. Ces systèmes permettent aux entreprises de rester compétitives en optimisant l’efficacité énergétique, en réduisant les coûts liés à la main-d’œuvre et aux consommables, et en garantissant la traçabilité et la qualité sur l’ensemble des séries produites. La modularité, l’automatisation et la capacité d’adaptation aux différentes exigences de production font de ces équipements des outils indispensables pour toute industrie moderne souhaitant allier innovation, performance et excellence dans le traitement des surfaces métalliques. Leur rôle dépasse désormais la simple finition esthétique, car ils contribuent directement à la performance et à la durabilité des pièces, tout en offrant aux industriels une solution capable de répondre aux besoins évolutifs du marché et aux standards les plus élevés de qualité et de productivité.

Polisseuses compactes pour production en série

Les polisseuses compactes pour production en série représentent une solution industrielle très recherchée pour les entreprises qui doivent allier productivité élevée, précision constante et optimisation de l’espace dans leurs ateliers. Contrairement aux grandes machines de polissage traditionnelles, ces équipements compacts offrent la possibilité d’intégrer des fonctions avancées dans un format réduit, ce qui est particulièrement utile pour les ateliers où l’espace est limité ou pour les lignes de production modulaires nécessitant plusieurs postes de polissage rapprochés. Ces polisseuses sont conçues pour traiter de grandes séries de pièces avec des finitions uniformes, tout en réduisant le temps de cycle et en maintenant un niveau de qualité élevé sur chaque composant, qu’il s’agisse d’acier inoxydable, d’aluminium, de cuivre ou d’alliages spéciaux. Leur conception compacte n’affecte en rien leur capacité à fournir des performances comparables à celles de systèmes plus volumineux, grâce à l’intégration de technologies avancées de contrôle de vitesse, de pression et de trajectoire des outils abrasifs, souvent assistées par des commandes numériques ou des automates programmables.

L’un des avantages majeurs de ces polisseuses réside dans leur capacité à s’adapter aux exigences spécifiques de la production en série tout en minimisant les interventions humaines. Elles sont souvent équipées de convoyeurs intégrés, de systèmes de chargement et de déchargement automatisés, ainsi que de capteurs de pression et de vision artificielle qui surveillent en temps réel la qualité de surface des pièces. Ces dispositifs permettent de détecter les défauts, d’ajuster automatiquement la pression ou la vitesse des outils abrasifs et d’assurer une finition homogène sur l’ensemble de la série. Cette automatisation réduit non seulement le risque d’erreurs ou de défauts, mais améliore également l’ergonomie et la sécurité pour les opérateurs, qui n’ont plus besoin de manipuler directement des pièces en rotation ou d’intervenir sur des outils abrasifs lourds.

Les polisseuses compactes sont également très modulaires et polyvalentes, permettant de traiter différentes formes et tailles de pièces sans nécessiter de réajustements complexes ou de changements fréquents d’outils. Elles peuvent être intégrées dans des lignes de production automatisées où plusieurs postes travaillent en parallèle, optimisant ainsi le flux de production et réduisant le temps de cycle global. Les consommables, tels que les disques abrasifs, les bandes ou les pâtes à polir, sont choisis en fonction du métal traité et du type de finition souhaité, et leur gestion est optimisée pour prolonger leur durée de vie et limiter le gaspillage. Les systèmes de lubrification et de refroidissement intégrés assurent que les pièces et les outils restent à température constante, évitant toute déformation ou surchauffe, ce qui est crucial pour les alliages sensibles ou les composants de haute précision.

En termes de productivité et de retour sur investissement, ces polisseuses compactes offrent un avantage stratégique considérable pour les entreprises qui produisent en série. Elles permettent de maintenir une qualité de finition constante, d’optimiser le temps de traitement par pièce, de réduire les coûts liés à la main-d’œuvre et aux consommables, tout en garantissant la sécurité et l’efficacité sur la ligne de production. Les secteurs industriels tels que l’automobile, l’aéronautique, l’électromécanique ou la fabrication de moules et matrices bénéficient particulièrement de ces équipements, car ils permettent de combiner précision, rapidité et répétabilité dans un espace réduit, sans compromettre la qualité ou la constance des pièces produites.

En résumé, les polisseuses compactes pour production en série offrent une combinaison idéale de performances, de flexibilité et de gain d’espace, transformant le polissage industriel en un processus efficace, répétable et hautement contrôlé. Elles représentent un investissement stratégique pour toute entreprise industrielle cherchant à produire de grandes quantités de pièces finies avec un haut niveau de qualité, tout en optimisant l’espace, la sécurité et l’efficacité de ses lignes de production.

Les polisseuses compactes pour production en série représentent aujourd’hui une solution incontournable pour les industries qui cherchent à combiner productivité élevée, précision et optimisation de l’espace dans leurs ateliers, en particulier lorsque la production implique de grandes séries de pièces métalliques aux exigences de finition strictes. Ces machines, malgré leur taille réduite, intègrent des technologies sophistiquées qui permettent de reproduire avec exactitude les trajectoires de polissage, d’appliquer une pression constante et de contrôler la vitesse et l’angle des outils abrasifs en fonction des caractéristiques de chaque pièce. Cette précision garantit non seulement une uniformité parfaite des surfaces, mais permet également de traiter efficacement des métaux divers tels que l’acier inoxydable, l’aluminium, le cuivre, le titane ou encore certains alliages spéciaux, tout en offrant une gamme de finitions allant du brillant au satiné ou au mat, selon les exigences esthétiques et fonctionnelles de l’industrie. Les polisseuses compactes permettent ainsi de répondre aux besoins des entreprises qui doivent produire en continu des pièces à haute valeur ajoutée, tout en réduisant l’empreinte au sol et en facilitant l’intégration de plusieurs machines dans un même atelier ou sur une ligne de production modulable.

Ces équipements sont conçus pour minimiser l’intervention humaine tout en maximisant l’efficacité et la constance. Ils sont souvent équipés de systèmes automatisés de chargement et déchargement des pièces, de convoyeurs modulaires et de dispositifs de manutention robotisés, qui permettent de maintenir un flux de production continu et de réduire considérablement les temps d’arrêt liés aux changements de série ou aux ajustements manuels. L’intégration de capteurs de pression, de vibration et de température, ainsi que de caméras et de systèmes de vision artificielle, permet une surveillance en temps réel de la qualité de la surface, détectant immédiatement les imperfections ou variations de rugosité et ajustant automatiquement les paramètres de polissage pour corriger toute anomalie avant qu’elle n’affecte la série de production. Cette automatisation avancée assure non seulement une finition homogène sur l’ensemble des pièces produites, mais optimise également l’utilisation des consommables tels que les disques abrasifs, les bandes ou les pâtes à polir, prolongeant leur durée de vie et réduisant le gaspillage, tout en améliorant la sécurité et l’ergonomie pour les opérateurs.

La polyvalence de ces polisseuses compactes permet également de traiter des pièces de formes et de tailles très variées, en adaptant automatiquement la pression, l’angle ou la vitesse de polissage selon la géométrie de chaque composant. Elles peuvent être intégrées dans des lignes de production automatisées où plusieurs machines travaillent en parallèle, ce qui optimise le flux global et permet de produire un grand volume de pièces en série tout en maintenant une qualité constante. Les systèmes de lubrification et de refroidissement intégrés assurent que les pièces et les outils restent à température stable, évitant toute surchauffe ou déformation, ce qui est particulièrement crucial pour les alliages sensibles et les composants de haute précision. Cette combinaison de compacité, de modularité et de contrôle avancé fait des polisseuses compactes un choix idéal pour les industries où l’espace est limité mais où la production en série exige une qualité élevée et une répétabilité parfaite.

Sur le plan stratégique, l’adoption de ces machines permet aux entreprises de rester compétitives en optimisant leur productivité, en réduisant les coûts liés à la main-d’œuvre et aux consommables, et en assurant une constance de qualité sur toutes les séries produites. Les secteurs industriels tels que l’automobile, l’aéronautique, l’électromécanique, la fabrication de moules et matrices ou encore l’industrie des appareils électroménagers bénéficient particulièrement de ces équipements, car ils permettent de combiner rapidité, précision et adaptabilité, même dans des espaces restreints. L’intégration de polisseuses compactes transforme ainsi le polissage industriel en un processus intelligent et parfaitement contrôlé, capable de s’adapter à des volumes de production élevés tout en maintenant des standards de qualité et de performance très exigeants, garantissant la fiabilité et la durabilité des pièces produites.

Les polisseuses compactes pour production en série ont révolutionné la manière dont les industries abordent le polissage des pièces métalliques, car elles combinent à la fois compacité, flexibilité et performance élevée, offrant une solution adaptée aux environnements de production modernes où espace, rapidité et qualité doivent coexister. Leur conception permet de concentrer des technologies avancées dans un format réduit, ce qui les rend idéales pour les ateliers où plusieurs machines doivent fonctionner simultanément ou pour des lignes modulaires nécessitant un enchaînement fluide des opérations. Malgré leur taille compacte, ces polisseuses sont capables de reproduire avec une précision remarquable les trajectoires de polissage, de réguler la pression appliquée sur chaque pièce et d’adapter la vitesse et l’angle des outils abrasifs selon la forme, la taille et le matériau du composant traité. Cela leur permet de traiter une large variété de métaux — acier inoxydable, aluminium, cuivre, titane, et divers alliages spéciaux — tout en offrant différentes finitions, allant du brillant miroir au satiné, au mat ou aux textures spécifiques demandées par le secteur industriel, garantissant ainsi une uniformité et une constance irréprochables sur de grandes séries de production. L’intégration de systèmes automatisés rend également possible le contrôle précis du flux de production, assurant que chaque étape, du polissage grossier au lustrage final, se déroule de manière optimale, sans interruptions, sans perte de qualité et avec un rendement maximal.

Ces équipements compacts se distinguent aussi par leur capacité à réduire l’intervention humaine tout en augmentant la productivité. Les lignes de production peuvent intégrer des convoyeurs modulaires, des dispositifs de chargement et de déchargement automatisés ainsi que des bras robotisés capables de manipuler les pièces avec précision et régularité. Les capteurs intelligents, couplés à des systèmes de vision artificielle, surveillent en continu la qualité de surface et détectent toute variation de rugosité ou défaut, ajustant automatiquement la pression, l’angle ou la vitesse de polissage pour corriger les imperfections avant qu’elles n’impactent la série. Cette automatisation avancée réduit non seulement les risques d’erreur et le gaspillage de matériaux, mais améliore également la sécurité et l’ergonomie pour les opérateurs, qui n’ont plus besoin d’intervenir directement sur les pièces en rotation ou de manipuler des outils abrasifs lourds. Les consommables — disques abrasifs, bandes ou pâtes à polir — sont optimisés pour leur durée de vie et pour limiter le gaspillage, tandis que les systèmes de lubrification et de refroidissement intégrés protègent les pièces et les outils contre la surchauffe ou la déformation, garantissant ainsi un traitement uniforme et sécurisé même pour les alliages les plus sensibles ou les composants de haute précision.

La modularité et la programmabilité des polisseuses compactes permettent également de gérer une grande variété de pièces sans nécessiter de modifications majeures, ce qui les rend particulièrement adaptées à la production en série. Plusieurs machines peuvent être intégrées sur la même ligne, travaillant en parallèle pour maximiser le débit tout en maintenant une constance de qualité. Les pièces complexes ou aux formes irrégulières peuvent être polies avec la même efficacité que des pièces standards, ce qui offre aux industries une flexibilité remarquable pour répondre rapidement aux besoins changeants du marché ou aux commandes de séries différentes. Cette adaptabilité permet non seulement de maintenir la production continue, mais aussi d’optimiser les coûts de fonctionnement en réduisant les arrêts pour changements d’outils ou réglages manuels, ce qui est crucial pour les secteurs à haute exigence de performance et de répétabilité, tels que l’aéronautique, l’automobile, l’électromécanique et la fabrication de moules et matrices.

Enfin, l’adoption de polisseuses compactes pour la production en série représente un investissement stratégique qui dépasse la simple dimension opérationnelle. En garantissant des surfaces parfaitement finies, uniformes et fonctionnelles, ces équipements contribuent directement à la performance et à la durabilité des pièces produites, tout en offrant aux industriels la possibilité de rester compétitifs grâce à une production rapide, fiable et optimisée. La combinaison de compacité, de modularité, d’automatisation et de contrôle avancé transforme le polissage industriel en un processus intelligent et intégré, capable de répondre aux exigences les plus strictes en matière de qualité, de constance et de volume, tout en maximisant l’efficacité et la sécurité sur l’ensemble de la ligne de production. Ces polisseuses sont donc devenues un élément clé pour les entreprises souhaitant produire en série des composants métalliques de haute précision, alliant performance, flexibilité et excellence industrielle dans un espace réduit.

Les polisseuses compactes pour production en série se positionnent aujourd’hui comme un outil incontournable pour les industriels souhaitant concilier productivité, qualité et adaptabilité dans des espaces de travail limités, tout en maintenant une constance irréprochable dans le traitement des surfaces métalliques. Ces machines combinent compacité et technologie avancée, permettant de reproduire avec une précision remarquable les trajectoires de polissage et d’adapter en temps réel la pression, l’angle et la vitesse des outils abrasifs selon la géométrie, le matériau et le type de finition souhaité pour chaque pièce. Elles offrent la possibilité de traiter des métaux très divers, allant de l’acier inoxydable à l’aluminium, en passant par le cuivre, le titane et différents alliages spéciaux, tout en garantissant une uniformité parfaite et des finitions adaptées aux exigences esthétiques et fonctionnelles de chaque secteur industriel. Ces polisseuses permettent ainsi de produire des grandes séries de composants avec des standards de qualité élevés, sans sacrifier la rapidité de production, et sans nécessiter un espace aussi vaste que celui requis par les équipements traditionnels, ce qui représente un avantage décisif pour les ateliers modernes ou les lignes modulaires.

L’efficacité des polisseuses compactes repose également sur leur capacité à automatiser le flux de production et à réduire l’intervention humaine. Elles sont souvent équipées de convoyeurs intégrés, de dispositifs de chargement et déchargement automatisés, et de bras robotisés capables de manipuler les pièces avec exactitude et régularité. Les capteurs intelligents et les systèmes de vision artificielle surveillent en continu l’état des surfaces, détectant toute variation de rugosité ou défaut et ajustant automatiquement les paramètres de polissage pour corriger les imperfections avant qu’elles ne compromettent la production. Cette automatisation avancée optimise l’utilisation des consommables tels que les disques abrasifs, les bandes et les pâtes à polir, prolongeant leur durée de vie et limitant le gaspillage, tout en réduisant le risque d’erreurs humaines. De plus, les systèmes de lubrification et de refroidissement intégrés maintiennent la température des pièces et des outils stable, évitant la surchauffe ou la déformation, ce qui est particulièrement crucial pour les alliages sensibles et les composants de haute précision, assurant ainsi une finition homogène et sécurisée sur chaque pièce produite.

Les polisseuses compactes offrent aussi une grande flexibilité et modularité, permettant aux industriels d’adapter rapidement leur ligne de production à différents types de pièces ou de finitions, sans nécessiter de réajustements complexes ni d’arrêts prolongés. Plusieurs machines peuvent être intégrées en parallèle sur une même ligne, ce qui maximise le débit et permet de produire en continu des séries importantes tout en conservant une qualité uniforme. Cette flexibilité rend ces équipements idéaux pour les industries qui doivent répondre à des besoins variés et évolutifs, qu’il s’agisse de petites séries spécifiques ou de productions massives, tout en garantissant la constance et la répétabilité des résultats. L’ensemble de ces caractéristiques en fait un choix stratégique pour les secteurs exigeants tels que l’automobile, l’aéronautique, l’électromécanique, la fabrication de moules et matrices ou l’industrie des appareils électroménagers, où la qualité de la finition, la durabilité des pièces et la rapidité de production sont essentielles.

Enfin, l’intégration de polisseuses compactes pour production en série transforme le processus de polissage en un flux industriel intelligent et optimisé, capable de concilier rapidité, précision et adaptabilité. Ces machines ne se contentent pas d’améliorer l’apparence des pièces ; elles augmentent leur performance fonctionnelle, prolongent leur durée de vie et préparent les surfaces à des traitements ultérieurs comme l’anodisation, le placage ou le revêtement. En combinant compacité, automatisation, modularité et contrôle intelligent, elles permettent aux entreprises de rester compétitives dans un environnement industriel où la qualité, la constance et la productivité sont des facteurs déterminants. Elles constituent ainsi un investissement stratégique essentiel pour toute entreprise souhaitant produire en série des pièces métalliques finies, fiables et esthétiquement parfaites, tout en optimisant l’espace et les ressources dans son atelier.

Les machines pour finition haut de gamme représentent aujourd’hui un élément clé dans les processus industriels où la qualité de surface, l’esthétique et la précision fonctionnelle sont primordiales, offrant aux entreprises la possibilité de produire des pièces métalliques d’une finition impeccable tout en garantissant performance et durabilité. Ces équipements sont conçus pour traiter un large éventail de matériaux — acier inoxydable, aluminium, cuivre, titane et alliages spéciaux — et sont capables de réaliser des finitions variées allant du brillant miroir au satiné ou mat, en passant par des textures spécifiques adaptées aux besoins esthétiques ou fonctionnels des différents secteurs industriels. Contrairement aux systèmes traditionnels, souvent manuels ou semi-automatisés, les machines de finition haut de gamme intègrent des technologies avancées de contrôle et de régulation qui permettent de reproduire avec une précision extrême les mouvements de polissage, d’ajuster automatiquement la pression et la vitesse des outils abrasifs et de garantir une homogénéité parfaite sur l’ensemble des pièces produites, même dans le cadre de séries importantes.

Ces machines se distinguent par leur capacité à combiner automatisation, flexibilité et adaptabilité. Elles intègrent fréquemment des bras robotisés programmables, des tables rotatives CNC et des convoyeurs modulaires, qui permettent de traiter simultanément plusieurs pièces, de réduire les temps de cycle et d’optimiser le flux de production. Les systèmes de vision artificielle et les capteurs intelligents surveillent en continu la qualité de surface, détectant toute variation de rugosité ou défaut, et ajustent automatiquement les paramètres de polissage afin de corriger les imperfections avant qu’elles ne compromettent la série. Cette automatisation avancée assure non seulement une qualité constante mais permet également d’optimiser l’utilisation des consommables — disques abrasifs, bandes ou pâtes à polir — et de limiter le gaspillage, tout en garantissant la sécurité et le confort des opérateurs. Les systèmes de lubrification et de refroidissement intégrés protègent à la fois les pièces et les outils contre la surchauffe ou la déformation, ce qui est crucial pour les métaux sensibles et les composants de haute précision.

La modularité et la programmabilité de ces machines permettent une grande flexibilité dans le traitement des pièces, qu’elles soient standard, complexes ou de petites séries spécialisées. Plusieurs équipements peuvent être combinés sur une ligne de production pour assurer un flux continu, maximisant le débit tout en maintenant une constance exceptionnelle de qualité sur chaque pièce. Cette adaptabilité est essentielle pour les industries qui doivent répondre rapidement à des besoins variés et à des standards de finition très stricts, comme l’aéronautique, l’automobile, l’électromécanique ou la fabrication de moules et matrices. Les machines pour finition haut de gamme permettent ainsi de produire des surfaces parfaites et uniformes, tout en améliorant les propriétés fonctionnelles des pièces, notamment en réduisant la rugosité, en augmentant la résistance à la corrosion et en préparant les surfaces pour des traitements ultérieurs comme le revêtement ou le placage.

En intégrant ces machines dans les lignes de production, les entreprises bénéficient d’une combinaison optimale de productivité, de précision et de flexibilité. Elles permettent de transformer le polissage industriel en un processus intelligent et totalement contrôlé, capable de s’adapter aux volumes élevés et aux exigences de finition les plus strictes. L’investissement dans ces équipements haut de gamme se traduit par une amélioration significative de la qualité des produits finis, une réduction des coûts liés à la main-d’œuvre et aux consommables, et une augmentation de la compétitivité sur des marchés exigeants. Ces machines ne se contentent pas de garantir des finitions esthétiques ; elles assurent également la performance et la durabilité des composants, tout en offrant aux industriels la possibilité de produire des pièces hautement fonctionnelles, fiables et parfaitement finies dans un flux de production continu et optimisé.

Les machines pour finition haut de gamme représentent aujourd’hui l’aboutissement de décennies de développement technologique dans le domaine du traitement des surfaces métalliques, offrant aux industries une solution capable de combiner précision extrême, productivité élevée et fiabilité maximale. Ces équipements sont conçus pour répondre aux exigences les plus strictes en matière de qualité de surface, qu’il s’agisse d’aspects purement esthétiques ou de propriétés fonctionnelles avancées, et sont capables de traiter des métaux variés tels que l’acier inoxydable, l’aluminium, le cuivre, le titane et différents alliages spéciaux. La particularité de ces machines réside dans leur capacité à reproduire avec exactitude les mouvements de polissage et à ajuster en continu la pression, l’angle et la vitesse des outils abrasifs en fonction de la géométrie et du matériau de chaque pièce. Cette précision permet d’obtenir des finitions uniformes et impeccables sur des séries importantes, allant du brillant miroir au satiné, au mat ou aux textures personnalisées, sans compromettre la productivité ni la constance des résultats, ce qui constitue un avantage décisif dans les secteurs où l’excellence des surfaces est un facteur déterminant, comme l’aéronautique, l’automobile, l’électromécanique ou la production de moules et matrices.

Ces machines haut de gamme se distinguent par l’intégration de technologies avancées qui automatisent et optimisent le processus de polissage tout en minimisant l’intervention humaine. Les bras robotisés programmables, les tables rotatives CNC et les convoyeurs modulaires permettent de manipuler avec précision les pièces de formes et de tailles diverses, de synchroniser plusieurs étapes de polissage et de maintenir un flux de production continu. Les capteurs intelligents et les systèmes de vision artificielle surveillent constamment la qualité des surfaces, détectant toute variation de rugosité, défaut ou imperfection, et ajustent automatiquement les paramètres de polissage pour corriger les anomalies avant qu’elles n’affectent la production. Cette approche intelligente garantit non seulement une qualité homogène sur toutes les pièces produites, mais optimise également l’utilisation des consommables, qu’il s’agisse de disques abrasifs, de bandes ou de pâtes à polir, en prolongeant leur durée de vie et en limitant le gaspillage, tout en assurant la sécurité et l’ergonomie pour les opérateurs. Les systèmes de lubrification et de refroidissement intégrés maintiennent la température des pièces et des outils stable, évitant la surchauffe ou la déformation, ce qui est essentiel pour les composants de haute précision et les alliages sensibles.

La modularité et la programmabilité de ces machines leur permettent de s’adapter à une très grande variété de pièces et de configurations de production. Plusieurs équipements peuvent être combinés sur une même ligne pour produire en parallèle de grandes séries de pièces, garantissant un débit élevé tout en conservant une qualité uniforme et répétable. Cette flexibilité est cruciale pour les industries confrontées à des volumes élevés et à des exigences de finition spécifiques, permettant de répondre rapidement aux changements de production, aux nouvelles commandes ou aux besoins particuliers des clients sans compromettre la constance ni la qualité. En outre, ces machines contribuent directement à améliorer les propriétés fonctionnelles des pièces : une surface parfaitement polie réduit la rugosité, diminue les frottements et l’usure, augmente la résistance à la corrosion et prépare les composants pour des traitements ultérieurs tels que l’anodisation, le revêtement ou le placage. Ainsi, elles garantissent non seulement une finition esthétique parfaite, mais également une performance mécanique et une durabilité optimales.

L’intégration de machines pour finition haut de gamme transforme le processus industriel en un flux intelligent et parfaitement contrôlé, capable de combiner rapidité, précision et adaptabilité dans un environnement de production exigeant. Ces équipements permettent aux entreprises de rester compétitives en maximisant la productivité, en réduisant les coûts liés à la main-d’œuvre et aux consommables, et en garantissant la traçabilité et la qualité sur l’ensemble des séries produites. Elles représentent un investissement stratégique majeur, offrant aux industriels la possibilité de produire des pièces métalliques parfaitement finies, fonctionnelles et durables dans un flux de production continu, tout en maintenant les standards les plus élevés en matière d’excellence industrielle et de fiabilité des composants. Ces machines ne se contentent pas d’assurer l’esthétique des pièces ; elles sont désormais un élément central de la performance globale des produits finis, répondant aux exigences techniques et esthétiques les plus élevées dans tous les secteurs industriels où chaque détail compte.

Les machines pour finition haut de gamme constituent aujourd’hui le pilier des ateliers industriels qui cherchent à allier performance, précision et qualité esthétique dans le traitement des surfaces métalliques, répondant aux exigences les plus strictes des marchés modernes. Leur conception intègre des technologies avancées qui permettent non seulement de reproduire avec exactitude les mouvements de polissage mais aussi d’ajuster en continu la pression, la vitesse, l’angle et même la trajectoire des outils abrasifs en fonction des caractéristiques spécifiques de chaque pièce, qu’il s’agisse de métaux courants comme l’acier inoxydable et l’aluminium ou d’alliages plus complexes tels que le titane et les métaux spéciaux. Grâce à cette régulation précise et à l’intégration de systèmes de contrôle intelligent, ces machines garantissent une homogénéité totale de la finition, qu’il s’agisse d’un brillant miroir, d’un satiné uniforme, d’un mat élégant ou de textures spécifiques demandées pour des applications techniques ou esthétiques. L’impact sur la production est considérable : elles permettent de traiter de grandes séries de pièces avec une constance irréprochable, tout en réduisant le temps de cycle, optimisant ainsi la productivité et assurant une qualité de surface comparable à celle d’un travail manuel hautement spécialisé, mais avec une répétabilité et une vitesse inaccessibles aux méthodes traditionnelles.

La valeur ajoutée de ces machines réside également dans leur capacité à automatiser de manière intelligente le processus de finition tout en réduisant l’intervention humaine. Les bras robotisés programmables, les tables rotatives CNC et les convoyeurs modulaires assurent un mouvement précis des pièces à chaque étape du polissage, tout en permettant à plusieurs équipements de fonctionner simultanément sur une même ligne de production. Les capteurs de pression, de vibration et de température, associés à des systèmes de vision artificielle avancés, surveillent en continu la qualité des surfaces et détectent la moindre variation ou défaut, ajustant automatiquement les paramètres de l’outil pour corriger les imperfections avant qu’elles ne compromettent la série. Cette automatisation garantit non seulement une uniformité et une qualité constante sur toutes les pièces produites, mais elle optimise également l’usage des consommables — disques abrasifs, bandes, pâtes à polir — prolongeant leur durée de vie et réduisant le gaspillage, tout en assurant la sécurité et le confort des opérateurs. Les systèmes de lubrification et de refroidissement intégrés protègent les pièces et les outils contre toute surchauffe ou déformation, ce qui est essentiel pour les composants de haute précision et les alliages sensibles, tout en maintenant une finition parfaite sur des volumes élevés de production.

La modularité et la programmabilité de ces équipements leur confèrent une adaptabilité exceptionnelle : ils peuvent traiter des pièces de formes et de dimensions très variées, gérer différents types de finition et s’intégrer dans des lignes automatisées multi-postes pour optimiser le flux de production. Cette flexibilité permet aux industriels de répondre rapidement aux changements de volume, aux nouvelles séries de pièces ou aux commandes spécifiques de clients exigeants, sans compromis sur la qualité. Les machines pour finition haut de gamme ne se contentent pas de produire des surfaces esthétiquement parfaites : elles améliorent également les propriétés fonctionnelles des pièces, réduisant la rugosité, diminuant les frottements et l’usure, augmentant la résistance à la corrosion et préparant les surfaces pour des traitements ultérieurs comme le revêtement, l’anodisation ou le placage. Ces caractéristiques sont particulièrement recherchées dans des secteurs tels que l’aéronautique, l’automobile, l’électromécanique, la fabrication de moules et matrices ou l’industrie des appareils électroménagers haut de gamme, où chaque détail de finition peut influencer la performance, la durabilité et la valeur du produit final.