La presse est une machine essentielle pour le pressage et l’emboutiassage de pièces métalliques dans l’industrie moderne. Les unités hydrauliques pour emboutissage de profondeur élevée représentent des composants essentiels dans les systèmes de presses modernes, permettant de générer et de contrôler la puissance nécessaire pour former des pièces métalliques complexes avec une précision exceptionnelle.

Ces unités sont conçues pour fournir un flux hydraulique constant et régulé afin d’assurer que le mouvement du vérin ou du piston de la presse se fasse de manière uniforme, ce qui est indispensable pour des opérations d’emboutissage profond où les tolérances dimensionnelles sont strictes et où la répétabilité des cycles est cruciale. Elles sont capables de fournir des pressions très élevées, permettant de déformer des tôles d’acier, d’aluminium, de cuivre ou de laiton sur des rapports hauteur/diamètre importants sans créer de plis, de fissures ou de défauts de surface. La précision du contrôle hydraulique garantit que chaque pièce subit un formage homogène sur toute sa surface, ce qui est particulièrement important pour les composants destinés à l’automobile, à l’aéronautique, aux équipements industriels ou aux appareils électroménagers, où la qualité et la fiabilité sont essentielles.

Ces unités hydrauliques combinent puissance, précision et sécurité grâce à l’intégration de vannes proportionnelles, de régulateurs de débit et de systèmes de contrôle électronique qui permettent de moduler la force, la vitesse et la trajectoire du mouvement selon les besoins spécifiques du formage. Les capteurs de pression et de position intégrés assurent un retour d’information en temps réel, permettant d’ajuster automatiquement les paramètres pour maintenir des performances constantes, réduire les rejets et optimiser l’utilisation des matériaux. Les systèmes modernes utilisent souvent des architectures servo-hydrauliques qui offrent une régulation encore plus fine du débit et de la pression, permettant de réaliser des cycles complexes avec des profils de vitesse et de force variables, adaptés aux exigences spécifiques de chaque pièce.

L’entretien et la conception de ces unités hydrauliques sont également cruciaux pour garantir leur fiabilité et leur durabilité dans des environnements industriels exigeants. Les composants principaux, tels que les pompes, les accumulateurs, les vannes et les réservoirs, sont fabriqués avec des matériaux de haute qualité et traités pour résister à l’usure, à la corrosion et aux contraintes répétitives. De plus, la filtration et le refroidissement de l’huile hydraulique jouent un rôle clé dans le maintien de performances stables et dans la prolongation de la durée de vie des systèmes, en assurant que le fluide reste propre et à une température optimale pendant les cycles intensifs d’emboutissage profond.

Dans les ateliers modernes, les unités hydrauliques pour emboutissage de profondeur élevée sont souvent intégrées dans des lignes de production automatisées, où elles fonctionnent en coordination avec des presses CNC, des dispositifs de positionnement et de contrôle qualité en ligne. Cette intégration permet d’accroître la cadence de production, de sécuriser les postes de travail et de garantir que chaque pièce produite respecte les standards les plus élevés en matière de précision et de finition.

En résumé, les unités hydrauliques pour emboutissage de profondeur élevée sont des éléments stratégiques qui allient puissance, précision et contrôle avancé, transformant l’emboutissage profond en un procédé fiable, reproductible et de haute qualité. Leur capacité à gérer des pressions élevées, à moduler avec exactitude la force et la vitesse et à s’adapter à différents matériaux en fait un équipement indispensable pour les industries modernes qui exigent des pièces métalliques complexes avec des tolérances strictes et une finition impeccable. Ces unités constituent ainsi un pilier central de la production industrielle de précision, garantissant performance, efficacité et qualité dans la fabrication des composants les plus exigeants.

Les unités hydrauliques pour emboutissage de profondeur élevée sont des équipements industriels cruciaux, conçus pour fournir la puissance et le contrôle nécessaires à la transformation de tôles métalliques en pièces profondes et complexes avec une précision et une répétabilité exceptionnelles. Ces systèmes permettent de générer un flux hydraulique constant et parfaitement régulé afin d’assurer que le mouvement du vérin ou du piston de la presse se fasse de manière uniforme et contrôlée, ce qui est indispensable pour des opérations d’emboutissage profond où chaque pièce doit respecter des tolérances dimensionnelles strictes. Grâce à leur capacité à produire des pressions très élevées et un débit stable, ces unités permettent de déformer des matériaux variés comme l’acier, l’aluminium, le cuivre ou le laiton sur des rapports hauteur/diamètre importants, tout en évitant les plis, fissures ou défauts de surface qui pourraient compromettre la qualité de la pièce. La précision du contrôle hydraulique assure que chaque partie de la tôle subit un formage homogène, garantissant une qualité constante, ce qui est particulièrement crucial pour les secteurs de l’automobile, de l’aéronautique, de l’électroménager et des équipements industriels de haute performance.

Ces unités hydrauliques se caractérisent par l’intégration de vannes proportionnelles, de régulateurs de débit et de systèmes de contrôle électronique avancés qui permettent de moduler la force, la vitesse et la trajectoire du piston selon les besoins spécifiques de chaque cycle d’emboutissage. L’utilisation de capteurs de pression, de position et de déformation fournit un retour d’information en temps réel, permettant d’ajuster automatiquement les paramètres de fonctionnement afin de maintenir des performances stables, réduire les pertes de matière et améliorer la productivité. Les architectures servo-hydrauliques modernes offrent une régulation encore plus fine, permettant de programmer des profils de force et de vitesse variables qui s’adaptent aux géométries complexes des pièces à produire, garantissant ainsi une précision maximale et une répétabilité parfaite sur des séries longues.

La fiabilité et la durabilité de ces unités reposent sur des composants de haute qualité tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister à l’usure, à la corrosion et aux contraintes répétitives des cycles d’emboutissage profond. Le traitement thermique et les revêtements spécifiques des pièces critiques assurent une longévité optimale, tandis que la filtration et le refroidissement de l’huile hydraulique garantissent que le fluide reste propre et à température constante, conditions essentielles pour un fonctionnement stable et sans interruption. Cette robustesse permet aux unités hydrauliques de fonctionner de manière continue dans des environnements de production exigeants, assurant des performances fiables sur de longues séries et minimisant les temps d’arrêt liés à la maintenance.

Dans les ateliers modernes, ces unités sont souvent intégrées dans des lignes de production automatisées, travaillant en synergie avec des presses CNC, des dispositifs de positionnement et de contrôle qualité en ligne. Cette intégration complète permet d’optimiser la cadence de production, de sécuriser les postes de travail et de garantir que chaque pièce produite respecte les standards les plus élevés en matière de précision, de tolérance et de finition. L’automatisation des cycles, combinée à la régulation hydraulique fine, assure une productivité maximale tout en minimisant les rejets et les pertes de matériau.

En conclusion, les unités hydrauliques pour emboutissage de profondeur élevée représentent un pilier stratégique de la production industrielle de précision. Elles allient puissance, précision, contrôle avancé et fiabilité, transformant l’emboutissage profond en un procédé efficace, reproductible et de haute qualité. Leur capacité à gérer des pressions élevées, à réguler avec exactitude la force et la vitesse et à s’adapter à une large variété de matériaux en fait un outil indispensable pour les industries modernes qui exigent des pièces métalliques complexes avec des tolérances strictes et une finition parfaite. Ces unités constituent ainsi un élément central pour garantir performance, efficacité et qualité dans la fabrication de composants industriels exigeants.

Les unités hydrauliques pour emboutissage de profondeur élevée sont des éléments centraux dans les systèmes modernes de formage métallique, offrant la puissance et le contrôle nécessaires pour réaliser des pièces complexes avec une précision et une répétabilité optimales. Ces unités permettent de générer des flux hydrauliques constants et parfaitement régulés, garantissant que le mouvement des vérins ou des pistons dans les presses se déroule de manière uniforme, ce qui est crucial pour les opérations d’emboutissage profond où les tolérances dimensionnelles sont strictes et la qualité de surface essentielle. Grâce à leur capacité à fournir des pressions très élevées et des débits stables, elles permettent de transformer des tôles d’acier, d’aluminium, de cuivre, de laiton et d’autres alliages sur des rapports hauteur/diamètre importants sans générer de plis, fissures ou défauts de surface, assurant ainsi que chaque pièce présente une finition impeccable et des contours exacts. La régulation fine du flux et de la pression hydraulique garantit une déformation homogène sur toute la surface de la pièce, ce qui est indispensable pour des industries exigeantes telles que l’automobile, l’aéronautique, l’électroménager et la fabrication de composants industriels de précision.

La conception de ces unités repose sur des technologies avancées incluant des vannes proportionnelles, des régulateurs de débit et des systèmes de contrôle électronique sophistiqués qui permettent de moduler avec exactitude la force, la vitesse et la trajectoire du mouvement. L’intégration de capteurs de pression, de position et de déformation offre un retour d’information en temps réel, permettant d’ajuster automatiquement le cycle d’emboutissage afin de maintenir des performances constantes, de réduire les pertes de matière et d’améliorer la productivité. Les architectures servo-hydrauliques modernes permettent de programmer des profils de force et de vitesse variables, adaptés aux géométries complexes des pièces à produire, assurant ainsi une précision maximale et une répétabilité parfaite sur des séries longues et intensives. Cette flexibilité rend ces unités adaptées à la production de composants de formes très variées, tout en conservant la qualité et la finition requises par les applications industrielles les plus exigeantes.

La robustesse et la fiabilité de ces unités hydrauliques reposent sur des composants de haute qualité, tels que les pompes, accumulateurs, vannes et réservoirs, fabriqués pour résister à l’usure, à la corrosion et aux contraintes répétitives des cycles d’emboutissage profond. Les pièces critiques sont souvent traitées thermiquement ou revêtues afin d’assurer une longévité maximale, tandis que la filtration et le refroidissement de l’huile hydraulique garantissent des performances stables et constantes, même lors de cycles intensifs. Cette conception permet aux unités de fonctionner en continu dans des environnements industriels exigeants, assurant une productivité élevée et une constance de qualité sur toutes les pièces produites.

Dans les ateliers modernes, les unités hydrauliques pour emboutissage de profondeur élevée sont intégrées dans des lignes de production automatisées, où elles travaillent en coordination avec des presses CNC, des robots de chargement et de déchargement et des systèmes de contrôle qualité en ligne. Cette intégration complète permet d’augmenter la cadence de production, de sécuriser les postes de travail et de garantir que chaque pièce produite respecte les standards les plus élevés en termes de tolérance, de finition et de performance mécanique. L’automatisation des cycles, combinée à la régulation hydraulique précise, optimise la productivité tout en réduisant les déchets et les pertes de matière.

En résumé, les unités hydrauliques pour emboutissage de profondeur élevée constituent un pilier stratégique de l’industrie moderne, alliant puissance, précision, contrôle avancé et fiabilité. Leur capacité à gérer des pressions élevées, à moduler avec exactitude la force et la vitesse et à s’adapter à différents matériaux en fait un équipement indispensable pour les ateliers et industries qui exigent des composants métalliques complexes avec des tolérances strictes et une finition parfaite. Ces unités assurent la performance, l’efficacité et la qualité nécessaires pour répondre aux besoins évolutifs de la production industrielle contemporaine, transformant l’emboutissage profond en un procédé fiable, reproductible et hautement productif.

Les unités hydrauliques pour emboutissage de profondeur élevée sont au cœur des systèmes modernes de formage des métaux, permettant de transformer des tôles en pièces tridimensionnelles complexes avec une précision et une régularité exceptionnelles. Conçues pour générer des pressions très élevées et des débits stables, ces unités assurent que le mouvement des vérins ou des pistons dans les presses se déroule de manière parfaitement contrôlée, ce qui est indispensable pour l’emboutissage profond où chaque pièce doit respecter des tolérances dimensionnelles strictes et présenter une finition impeccable. Ces systèmes sont capables de traiter une grande variété de matériaux, allant de l’acier et de l’aluminium au cuivre, au laiton et à divers alliages spéciaux, tout en maintenant une déformation homogène sur l’ensemble de la surface de la pièce et en évitant les plis, fissures ou défauts de surface qui pourraient compromettre la qualité et la performance du composant. L’intégration de technologies avancées telles que les vannes proportionnelles, les régulateurs de débit et les contrôleurs électroniques permet de moduler avec exactitude la force et la vitesse appliquées, garantissant un formage précis et répétable même dans des cycles de production intensifs et prolongés.

Ces unités hydrauliques modernes sont également équipées de capteurs sophistiqués qui mesurent en temps réel la pression, la position et la déformation de la tôle, fournissant un retour d’information continu pour ajuster automatiquement le cycle d’emboutissage et maintenir des performances optimales. Les architectures servo-hydrauliques permettent de créer des profils de force et de vitesse variables, adaptés aux géométries complexes des pièces à produire, ce qui assure une précision maximale et une reproductibilité parfaite sur de longues séries. Cette flexibilité rend les unités hydrauliques indispensables pour les industries qui nécessitent des composants métalliques profonds et complexes, tels que l’automobile, l’aéronautique, l’électroménager et les équipements industriels de précision, où la qualité, la tolérance et la finition de surface sont des critères essentiels.

La robustesse et la fiabilité de ces unités reposent sur la qualité des composants principaux, tels que les pompes, accumulateurs, vannes et réservoirs, souvent fabriqués dans des matériaux haute résistance et traités thermiquement ou revêtus pour supporter l’usure et les contraintes répétitives. La filtration et le refroidissement de l’huile hydraulique sont également essentiels pour garantir un fonctionnement stable et prolonger la durée de vie des systèmes, assurant que le fluide reste propre et à température optimale même lors de cycles intensifs d’emboutissage profond. Cette conception permet aux unités de fonctionner de manière continue et fiable, assurant une production constante et minimisant les temps d’arrêt pour maintenance.

Dans les environnements de production automatisés, les unités hydrauliques pour emboutissage de profondeur élevée sont intégrées à des presses CNC, des dispositifs de manutention automatisés et des systèmes de contrôle qualité en ligne, offrant une coordination complète qui augmente la cadence de production, sécurise les postes de travail et garantit que chaque pièce produite respecte les normes les plus strictes en matière de tolérance et de finition. L’automatisation de ces cycles, combinée à la régulation hydraulique fine, permet de maximiser la productivité tout en réduisant les pertes de matériau et en améliorant l’efficacité globale de l’atelier.

En résumé, les unités hydrauliques pour emboutissage de profondeur élevée représentent une convergence technologique de puissance, de précision et de fiabilité, transformant l’emboutissage profond en un procédé industriel performant, reproductible et de haute qualité. Leur capacité à gérer des pressions élevées, à moduler avec exactitude la force et la vitesse et à s’adapter à une grande variété de matériaux en fait un outil stratégique pour les industries modernes qui recherchent des pièces métalliques complexes avec des tolérances strictes et une finition parfaite, constituant ainsi un pilier central de la production industrielle contemporaine.

Système industriel d’emboutissage profond

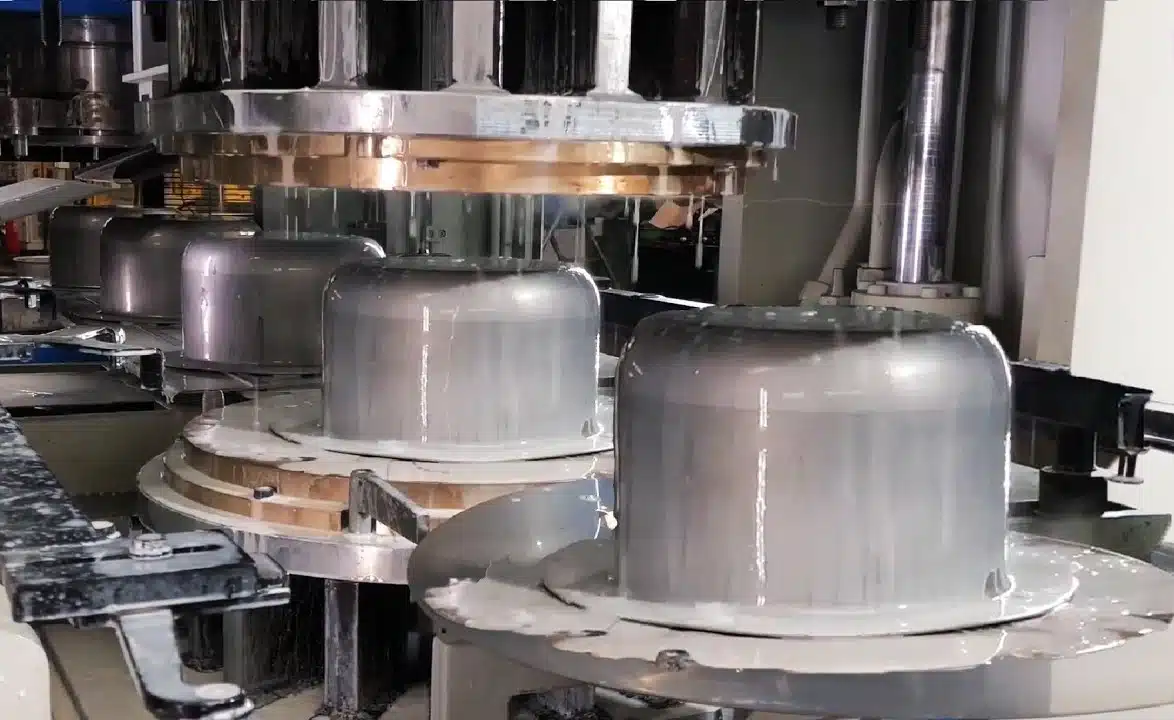

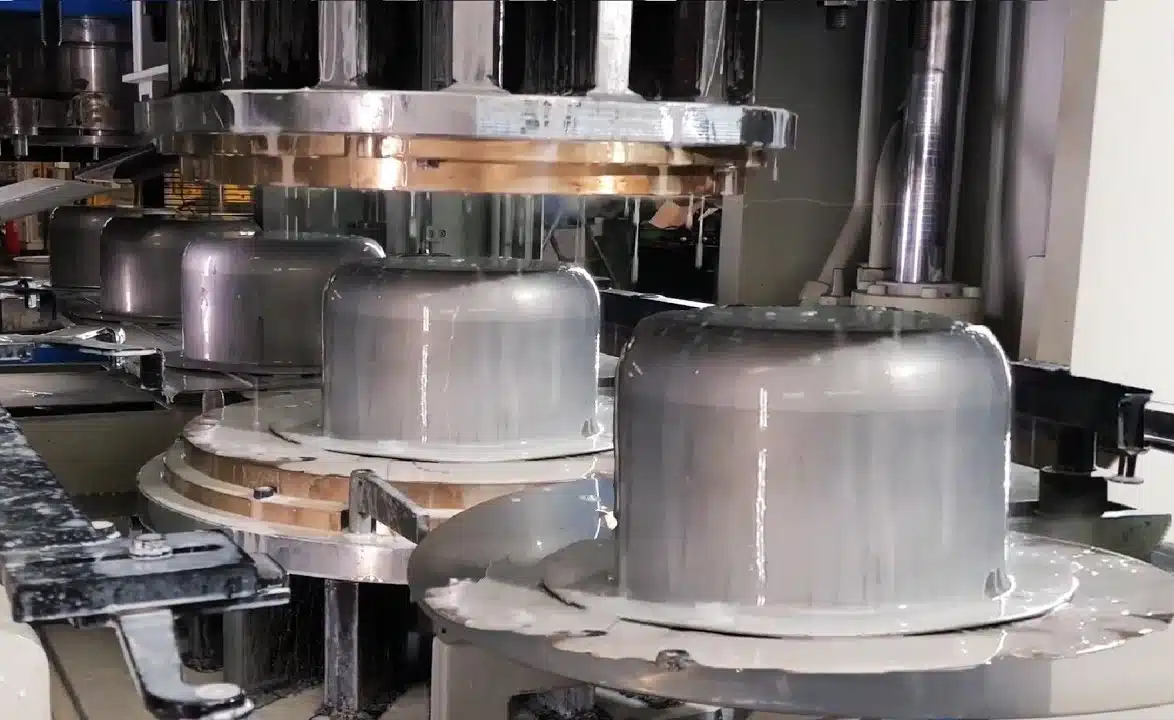

Les systèmes industriels d’emboutissage profond représentent l’épine dorsale des lignes de production modernes dans de nombreux secteurs industriels, offrant la capacité de transformer des tôles métalliques en pièces tridimensionnelles complexes avec une précision et une qualité exceptionnelles. Ces systèmes combinent presses, unités hydrauliques, contrôles CNC, outillages spécialisés et dispositifs de sécurité pour réaliser des opérations de formage profond avec des rapports hauteur/diamètre élevés tout en garantissant la régularité et la répétabilité des pièces produites. Dans ces systèmes, chaque composant joue un rôle crucial : les presses assurent la force nécessaire pour déformer les matériaux, les unités hydrauliques régulent la pression et la vitesse du mouvement du poinçon ou du vérin, tandis que les contrôles électroniques et les capteurs assurent un suivi en temps réel des paramètres critiques tels que la position, la force appliquée et la déformation du matériau, permettant d’ajuster automatiquement le processus pour éviter les défauts tels que plis, fissures ou irrégularités de surface.

Ces systèmes sont capables de traiter une grande variété de matériaux, allant de l’acier doux aux aciers inoxydables, en passant par l’aluminium, le cuivre, le laiton et certains alliages spécialisés, tout en maintenant des tolérances dimensionnelles strictes et une finition de surface optimale. Les outillages, incluant poinçons, matrices et dispositifs de guidage, sont conçus pour résister aux contraintes mécaniques élevées de l’emboutissage profond et sont souvent traités thermiquement ou revêtus pour prolonger leur durée de vie et garantir des performances constantes sur de longues séries. L’architecture de ces systèmes permet également d’optimiser l’utilisation des matières premières, réduisant les pertes et améliorant l’efficacité globale de la production.

Dans les lignes industrielles automatisées, les systèmes d’emboutissage profond sont souvent intégrés à des robots de chargement et de déchargement, des convoyeurs et des dispositifs de contrôle qualité en ligne, assurant une coordination parfaite entre chaque étape du cycle de production. Cette intégration permet d’augmenter la cadence de production tout en sécurisant les postes de travail et en garantissant que chaque pièce produite respecte les standards les plus élevés en termes de tolérance, de finition et de performance mécanique. Les systèmes modernes permettent de programmer des cycles complexes avec des profils de vitesse et de force variables, adaptés aux géométries les plus exigeantes, offrant une flexibilité qui répond aux besoins diversifiés des industries contemporaines.

La maintenance, la surveillance et l’optimisation de ces systèmes jouent un rôle essentiel dans la durabilité et la fiabilité des lignes d’emboutissage profond. Les unités hydrauliques sont équipées de filtration et de refroidissement sophistiqués pour maintenir la stabilité du fluide, les composants critiques des presses et des outillages sont conçus pour résister à l’usure, et les logiciels de contrôle permettent d’anticiper et de corriger les anomalies avant qu’elles n’affectent la production. Cela garantit non seulement une productivité élevée, mais aussi une constance de qualité sur toutes les pièces fabriquées, qu’il s’agisse de petites séries de précision ou de productions industrielles à grande cadence.

En résumé, un système industriel d’emboutissage profond représente une convergence technologique où puissance, précision, automatisation et fiabilité se combinent pour transformer le formage métallique en un procédé efficace et reproductible. Il permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition parfaite et une performance mécanique optimale, constituant un pilier stratégique pour les industries modernes qui exigent excellence, flexibilité et productivité dans leurs lignes de production. Ces systèmes sont aujourd’hui incontournables pour répondre aux exigences croissantes de l’industrie contemporaine en matière de précision, de qualité et de rapidité de fabrication.

Les systèmes industriels d’emboutissage profond constituent des installations complètes et intégrées qui permettent de transformer des tôles métalliques en composants tridimensionnels complexes avec une précision et une répétabilité exceptionnelles, répondant aux exigences des industries modernes telles que l’automobile, l’aéronautique, l’électroménager ou les équipements industriels de haute performance. Ces systèmes combinent des presses robustes, des unités hydrauliques puissantes, des outillages spécialisés et des dispositifs de contrôle CNC avancés afin de réaliser des opérations de formage profond où la régularité et la qualité de surface sont essentielles. La conception de ces systèmes permet d’appliquer des forces extrêmement élevées de manière contrôlée, garantissant que chaque pièce subit une déformation uniforme et homogène sur toute sa surface, ce qui est indispensable pour obtenir des pièces sans plis, fissures ou irrégularités et respectant des tolérances dimensionnelles strictes. L’intégration de capteurs de pression, de position et de déformation permet un suivi en temps réel des paramètres critiques et l’ajustement automatique des cycles pour maintenir une qualité constante, tout en optimisant l’utilisation des matières premières et en réduisant les pertes.

Ces systèmes sont conçus pour traiter une large gamme de matériaux, allant des aciers doux et aciers inoxydables à l’aluminium, au cuivre, au laiton et à d’autres alliages techniques, offrant une flexibilité qui répond aux besoins variés de la production industrielle. Les poinçons, matrices et dispositifs de guidage sont fabriqués dans des matériaux à haute résistance et souvent traités thermiquement ou revêtus pour résister aux contraintes répétitives de l’emboutissage profond, garantissant la durabilité et la constance des performances sur des séries de production prolongées. Les architectures servo-hydrauliques permettent de programmer des profils de vitesse et de force précis, adaptés aux géométries les plus complexes, ce qui assure une reproductibilité parfaite et la possibilité de produire des pièces de haute qualité sur de longues séries. La combinaison de puissance, de précision et de robustesse mécanique fait de ces systèmes des outils stratégiques pour toutes les industries qui nécessitent des composants métalliques complexes et performants.

Dans les ateliers modernes, ces systèmes sont souvent intégrés à des lignes de production entièrement automatisées, comprenant des robots de chargement et de déchargement, des convoyeurs, des dispositifs de mesure et de contrôle qualité en ligne, garantissant ainsi une coordination parfaite entre chaque étape du cycle de production. Cette intégration permet d’augmenter considérablement la cadence de production, de sécuriser les postes de travail et de garantir que chaque pièce produite respecte les standards les plus exigeants en matière de tolérances, de finition et de performance mécanique. L’automatisation complète des cycles et la régulation hydraulique fine permettent d’optimiser la productivité, de réduire les déchets et d’assurer une constance de qualité, même sur de très longues séries.

Enfin, la maintenance et la surveillance proactive de ces systèmes industriels sont essentielles pour assurer leur fiabilité et leur longévité. Les unités hydrauliques disposent de systèmes de filtration et de refroidissement avancés pour garantir la stabilité du fluide, tandis que les composants critiques des presses et des outillages sont conçus pour résister à l’usure et aux contraintes répétitives. Les logiciels de contrôle permettent de détecter et de corriger rapidement toute anomalie, minimisant les temps d’arrêt et maximisant la productivité.

En résumé, un système industriel d’emboutissage profond constitue une convergence technologique complète où puissance, précision, automatisation et fiabilité se combinent pour offrir un procédé de formage métallique efficace, reproductible et de haute qualité. Il permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition parfaite et une performance mécanique optimale, répondant aux exigences croissantes de l’industrie contemporaine et assurant une productivité maximale dans des ateliers modernes de production industrielle.

Les systèmes industriels d’emboutissage profond représentent des installations complètes et intégrées, conçues pour transformer des tôles et des feuilles métalliques en composants tridimensionnels complexes avec une précision et une régularité exceptionnelles, indispensables pour les secteurs industriels exigeants tels que l’automobile, l’aéronautique, l’électroménager et la fabrication de composants industriels de haute performance. Ces systèmes combinent des presses puissantes, des unités hydrauliques sophistiquées, des outillages spécialisés et des dispositifs de contrôle CNC avancés, permettant de réaliser des opérations de formage profond où la qualité de surface, la précision dimensionnelle et la répétabilité des cycles sont cruciales. La capacité de ces systèmes à appliquer des forces très élevées de manière contrôlée assure que chaque pièce subit une déformation homogène sur toute sa surface, minimisant les risques de plis, fissures ou irrégularités et garantissant le respect des tolérances les plus strictes. L’intégration de capteurs de pression, de position et de déformation permet un suivi en temps réel des paramètres critiques et l’ajustement automatique du cycle d’emboutissage pour maintenir une qualité constante tout en optimisant l’utilisation des matières premières et en réduisant les pertes.

Ces systèmes industriels sont conçus pour traiter une large gamme de matériaux métalliques, allant des aciers doux et aciers inoxydables à l’aluminium, au cuivre, au laiton et à d’autres alliages techniques, offrant une flexibilité indispensable pour répondre aux besoins variés de la production industrielle. Les poinçons, matrices et dispositifs de guidage utilisés dans ces presses sont fabriqués à partir de matériaux haute résistance et souvent traités thermiquement ou revêtus afin de supporter les contraintes répétitives et prolonger leur durée de vie, garantissant des performances stables sur des séries longues et intensives. Les architectures servo-hydrauliques permettent de programmer des profils de vitesse et de force précis, adaptés aux géométries complexes des pièces à produire, ce qui assure une reproductibilité parfaite et la production de composants métalliques de haute qualité sur de longues séries. La combinaison de puissance, de contrôle et de robustesse mécanique fait de ces systèmes des outils stratégiques pour les industries qui nécessitent des pièces métalliques complexes et performantes.

Dans les ateliers modernes, les systèmes d’emboutissage profond sont souvent intégrés dans des lignes de production automatisées comprenant des robots de chargement et de déchargement, des convoyeurs et des dispositifs de mesure et de contrôle qualité en ligne, garantissant une coordination parfaite à chaque étape du cycle de production. Cette intégration permet d’accroître la cadence de production, de sécuriser les postes de travail et d’assurer que chaque pièce produite respecte les standards les plus élevés en termes de tolérance, de finition et de performance mécanique. L’automatisation complète des cycles, combinée à la régulation hydraulique fine, permet d’optimiser la productivité, de réduire les déchets et d’assurer une constance de qualité sur toutes les pièces fabriquées, qu’il s’agisse de petites séries de précision ou de productions industrielles à grande cadence.

La maintenance proactive et la surveillance constante de ces systèmes sont essentielles pour garantir leur fiabilité et leur longévité. Les unités hydrauliques sont équipées de systèmes de filtration et de refroidissement sophistiqués pour maintenir la stabilité du fluide, tandis que les composants critiques des presses et des outillages sont conçus pour résister à l’usure et aux contraintes répétitives. Les logiciels de contrôle permettent de détecter rapidement toute anomalie et de corriger les paramètres avant que la production ne soit affectée, minimisant les temps d’arrêt et maximisant la productivité.

En résumé, les systèmes industriels d’emboutissage profond représentent une convergence technologique où puissance, précision, automatisation et fiabilité se combinent pour offrir un procédé de formage métallique efficace, reproductible et de haute qualité. Ils permettent de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et des performances mécaniques optimales, répondant aux exigences croissantes des industries modernes et constituant un pilier essentiel pour la productivité et l’efficacité des ateliers contemporains.

Les systèmes industriels d’emboutissage profond représentent aujourd’hui des installations complètes et hautement spécialisées, conçues pour transformer des tôles métalliques en pièces tridimensionnelles complexes avec une précision et une régularité exceptionnelles, répondant aux exigences des secteurs industriels les plus exigeants tels que l’automobile, l’aéronautique, l’électroménager ou les équipements industriels de haute performance. Ces systèmes intègrent des presses robustes et puissantes, des unités hydrauliques sophistiquées, des outillages spécialisés et des contrôles CNC avancés afin de permettre un emboutissage profond où la qualité de surface, la précision dimensionnelle et la répétabilité des cycles sont garanties. La capacité de ces systèmes à appliquer des forces extrêmement élevées de manière contrôlée assure que chaque pièce subit une déformation homogène sur toute sa surface, éliminant les risques de plis, fissures ou irrégularités et assurant le respect des tolérances les plus strictes. L’intégration de capteurs de pression, de position et de déformation permet de surveiller en temps réel les paramètres critiques et d’ajuster automatiquement le cycle d’emboutissage pour maintenir la constance de qualité tout en optimisant l’utilisation des matériaux et en réduisant les pertes.

Ces systèmes sont capables de traiter une vaste gamme de matériaux métalliques, allant des aciers doux et aciers inoxydables à l’aluminium, au cuivre, au laiton et à d’autres alliages techniques, offrant une flexibilité indispensable pour répondre aux besoins diversifiés de la production industrielle. Les poinçons, matrices et dispositifs de guidage utilisés sont conçus pour résister aux contraintes mécaniques élevées propres à l’emboutissage profond et sont souvent traités thermiquement ou revêtus afin d’assurer durabilité et constance des performances sur de longues séries de production. Les architectures servo-hydrauliques permettent de programmer des profils précis de vitesse et de force, adaptés aux géométries les plus complexes, garantissant ainsi une reproductibilité parfaite et la production de pièces métalliques de haute qualité sur des séries intensives et prolongées. La combinaison de puissance, de précision et de robustesse mécanique fait de ces systèmes des outils stratégiques pour les industries qui exigent des composants métalliques complexes et fiables.

Dans les lignes de production modernes, les systèmes d’emboutissage profond sont souvent intégrés à des lignes automatisées comprenant des robots de chargement et de déchargement, des convoyeurs et des dispositifs de mesure et de contrôle qualité en ligne, assurant une coordination optimale à chaque étape du cycle de production. Cette automatisation permet d’accroître significativement la cadence de production, de sécuriser les postes de travail et de garantir que chaque pièce fabriquée respecte les standards les plus élevés en matière de tolérances, de finition et de performance mécanique. L’intégration de cycles automatisés, combinée à la régulation hydraulique précise, optimise la productivité, réduit les pertes de matériau et assure une constance de qualité, qu’il s’agisse de petites séries de précision ou de productions industrielles à grande échelle.

La fiabilité et la durabilité de ces systèmes reposent également sur une maintenance proactive et une surveillance continue. Les unités hydrauliques sont équipées de systèmes de filtration et de refroidissement avancés pour maintenir la stabilité du fluide et éviter les fluctuations qui pourraient affecter la qualité du formage, tandis que les composants critiques des presses et des outillages sont conçus pour résister à l’usure et aux contraintes répétitives. Les logiciels de contrôle permettent de détecter rapidement toute anomalie et d’ajuster automatiquement les paramètres avant que la production ne soit compromise, réduisant ainsi les temps d’arrêt et maximisant la productivité.

En résumé, les systèmes industriels d’emboutissage profond représentent la combinaison ultime de puissance, précision, automatisation et fiabilité, transformant le formage métallique en un processus efficace, reproductible et de haute qualité. Ils permettent de produire des pièces métalliques complexes avec des tolérances strictes, une finition parfaite et des performances mécaniques optimales, répondant aux exigences croissantes des industries modernes et constituant un élément central pour la productivité, l’efficacité et l’excellence dans les ateliers de production contemporaine.

Presse à mouler profond hydraulique

Les presses à mouler profond hydrauliques constituent des équipements industriels de pointe, spécialement conçus pour réaliser des opérations d’emboutissage et de formage profond sur des tôles métalliques avec une précision et une répétabilité exceptionnelles. Ces presses utilisent la force hydraulique pour contrôler de manière précise le mouvement du piston et du poinçon, permettant de déformer des matériaux tels que l’acier, l’aluminium, le cuivre ou le laiton sur des rapports hauteur/diamètre élevés sans provoquer de plis, de fissures ou de défauts de surface. La régulation fine de la pression et de la vitesse du mouvement assure que chaque zone de la pièce subit une déformation homogène, ce qui est crucial pour produire des composants conformes aux tolérances les plus strictes et répondant aux standards de qualité élevés requis dans des secteurs comme l’automobile, l’aéronautique, l’électroménager et l’industrie des équipements industriels de précision.

Ces presses hydrauliques à mouler profond sont équipées de systèmes de contrôle électronique avancés et de capteurs intégrés qui mesurent en temps réel la force appliquée, la position du poinçon et la déformation du matériau, permettant un ajustement automatique des paramètres pour maintenir des résultats constants et optimiser l’utilisation des matières premières. Les poinçons, matrices et guides utilisés dans ces presses sont fabriqués dans des matériaux haute résistance et souvent traités thermiquement ou revêtus afin de garantir une durabilité optimale et une qualité constante sur de longues séries de production. Les architectures servo-hydrauliques modernes permettent de programmer des profils de vitesse et de force variables, adaptés aux géométries complexes des pièces à produire, offrant ainsi une flexibilité maximale et une reproductibilité parfaite même dans les cycles de production les plus exigeants.

La robustesse et la fiabilité de ces presses reposent sur des composants de haute qualité tels que les pompes, accumulateurs, vannes et réservoirs, qui sont conçus pour résister à l’usure, à la corrosion et aux contraintes répétitives propres à l’emboutissage profond. La filtration et le refroidissement de l’huile hydraulique garantissent la stabilité du fluide et des performances optimales tout au long du cycle de production, minimisant les risques de défauts et prolongant la durée de vie des composants critiques. Dans les ateliers modernes, ces presses sont souvent intégrées dans des lignes de production automatisées, comprenant des robots de chargement et de déchargement, des convoyeurs et des systèmes de contrôle qualité en ligne, permettant d’optimiser la cadence de production, de sécuriser les postes de travail et d’assurer une qualité constante sur toutes les pièces produites.

En résumé, la presse à mouler profond hydraulique représente l’alliance parfaite entre puissance, précision, automatisation et fiabilité, transformant l’emboutissage profond en un procédé industriel performant, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et une performance mécanique optimale, répondant aux exigences les plus élevées des industries modernes et constituant un élément central dans la fabrication de composants métalliques complexes et critiques.

Les presses à mouler profond hydrauliques sont des équipements industriels essentiels pour la production de composants métalliques complexes, offrant la puissance et la précision nécessaires pour transformer des tôles et des feuilles métalliques en pièces tridimensionnelles conformes aux tolérances les plus strictes. Ces presses utilisent la force hydraulique pour contrôler avec exactitude le mouvement du piston ou du vérin, permettant de déformer des matériaux tels que l’acier, l’aluminium, le cuivre ou le laiton sur des rapports hauteur/diamètre importants tout en préservant l’intégrité de la pièce et en évitant l’apparition de plis, fissures ou déformations de surface. Le contrôle précis de la vitesse et de la pression appliquée assure que chaque zone de la tôle subit une déformation homogène, ce qui est indispensable pour obtenir une qualité constante et une finition parfaite, des exigences particulièrement critiques pour les secteurs de l’automobile, de l’aéronautique, de l’électroménager et de la fabrication de composants industriels de haute performance.

Ces presses hydrauliques sont équipées de systèmes de régulation avancés et de capteurs intégrés qui permettent de mesurer en continu la force appliquée, la position du poinçon et la déformation du matériau, offrant ainsi un retour d’information en temps réel et la possibilité d’ajuster automatiquement les paramètres de formage. Cela permet non seulement de garantir une reproductibilité parfaite sur de longues séries de production, mais aussi d’optimiser l’utilisation des matières premières et de réduire les pertes de matériau. Les poinçons, matrices et guides utilisés dans ces presses sont fabriqués dans des matériaux à haute résistance, souvent traités thermiquement ou revêtus pour résister à l’usure et aux contraintes répétitives, assurant ainsi une durabilité et une constance de performance même dans des conditions de production intensives. Les architectures servo-hydrauliques modernes permettent de créer des profils précis de force et de vitesse, adaptés aux géométries complexes des pièces à produire, garantissant une qualité constante et une flexibilité maximale dans la production de composants métalliques profonds.

La fiabilité et la robustesse de ces presses reposent également sur la qualité des composants principaux, tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister à la corrosion et aux contraintes mécaniques répétitives. La filtration et le refroidissement de l’huile hydraulique jouent un rôle fondamental pour maintenir la stabilité du fluide et assurer des performances optimales sur l’ensemble du cycle de production. Dans les lignes de production modernes, ces presses sont souvent intégrées dans des systèmes automatisés comprenant des robots de chargement et de déchargement, des convoyeurs et des dispositifs de contrôle qualité en ligne, permettant d’optimiser la cadence de production, de sécuriser les postes de travail et d’assurer que chaque pièce produite respecte les standards les plus élevés en matière de tolérances et de finition.

En conclusion, la presse à mouler profond hydraulique constitue une convergence parfaite de puissance, précision, contrôle et fiabilité, transformant l’emboutissage profond en un processus industriel efficace, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et une performance mécanique optimale, répondant aux besoins exigeants des industries modernes et constituant un outil stratégique pour la production de composants métalliques critiques et sophistiqués dans des ateliers de fabrication contemporains.

Les presses à mouler profond hydrauliques représentent des équipements industriels avancés, essentiels pour la production de pièces métalliques tridimensionnelles complexes avec une précision, une régularité et une qualité exceptionnelles. Elles fonctionnent en utilisant la force hydraulique pour contrôler avec exactitude le déplacement du piston ou du vérin, permettant de façonner des tôles métalliques, qu’il s’agisse d’acier, d’aluminium, de cuivre, de laiton ou d’alliages spécifiques, sur des rapports hauteur/diamètre élevés tout en maintenant l’intégrité du matériau et en évitant l’apparition de plis, de fissures ou de défauts de surface. La régulation précise de la pression et de la vitesse assure une déformation homogène sur l’ensemble de la pièce, ce qui est indispensable pour garantir que chaque produit final respecte des tolérances dimensionnelles strictes et possède une finition impeccable, répondant ainsi aux exigences des secteurs industriels les plus exigeants tels que l’automobile, l’aéronautique, l’électroménager ou la production de composants industriels de haute performance.

Ces presses hydrauliques sont dotées de systèmes de contrôle sophistiqués et de capteurs intégrés qui mesurent en continu la force appliquée, la position du poinçon et la déformation du matériau, offrant un retour d’information en temps réel et permettant d’ajuster automatiquement les paramètres pour maintenir des résultats constants. Cette technologie assure non seulement une reproductibilité parfaite sur des séries longues, mais optimise également l’utilisation des matières premières et réduit les pertes. Les poinçons, matrices et guides utilisés dans ces presses sont fabriqués dans des matériaux à haute résistance et souvent traités thermiquement ou revêtus afin de garantir durabilité et performances stables même dans des cycles de production intensifs. Les architectures servo-hydrauliques modernes permettent de programmer des profils précis de force et de vitesse, adaptés aux géométries les plus complexes, offrant ainsi une flexibilité maximale et une précision répétable indispensable pour les productions industrielles sophistiquées.

La fiabilité et la robustesse de ces presses reposent sur la qualité de leurs composants principaux, tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister aux contraintes mécaniques répétitives et à la corrosion. La filtration et le refroidissement de l’huile hydraulique garantissent la stabilité du fluide et un fonctionnement optimal sur l’ensemble du cycle de production. Dans les ateliers modernes, ces presses sont souvent intégrées à des lignes de production automatisées comprenant des robots de chargement et de déchargement, des convoyeurs et des dispositifs de contrôle qualité en ligne, ce qui permet d’optimiser la cadence de production, de sécuriser les postes de travail et d’assurer que chaque pièce produite respecte les standards les plus stricts en matière de tolérances, de finition et de performance mécanique.

En somme, la presse à mouler profond hydraulique constitue une combinaison parfaite de puissance, précision, automatisation et fiabilité, transformant l’emboutissage profond en un procédé industriel efficace, reproductible et de haute qualité. Elle permet de produire des composants métalliques complexes avec des tolérances strictes, une finition impeccable et des performances mécaniques optimales, répondant aux exigences croissantes des industries modernes et s’imposant comme un outil stratégique indispensable pour la fabrication de pièces métalliques critiques et complexes dans les ateliers de production contemporains.

Les presses à mouler profond hydrauliques constituent des équipements industriels de haute technologie, conçus pour réaliser des opérations d’emboutissage profond sur des tôles métalliques avec une précision et une répétabilité exceptionnelles. Ces presses exploitent la force hydraulique pour contrôler de manière fine le mouvement du piston ou du vérin, ce qui permet de déformer des matériaux comme l’acier, l’aluminium, le cuivre, le laiton ou des alliages spécifiques, sur des rapports hauteur/diamètre élevés, tout en évitant les défauts de surface tels que plis, fissures ou irrégularités. La régulation précise de la pression et de la vitesse garantit que chaque zone de la pièce subit une déformation homogène, assurant une qualité constante et une finition parfaite, répondant ainsi aux exigences strictes des industries automobile, aéronautique, électroménager et des équipements industriels de haute performance. Ces presses sont conçues pour produire des pièces complexes avec des tolérances dimensionnelles strictes, garantissant non seulement la fonctionnalité mais aussi l’esthétique et la fiabilité des composants.

Les presses hydrauliques modernes sont équipées de systèmes de contrôle avancés et de capteurs intégrés qui mesurent en continu la force appliquée, la position du poinçon et la déformation du matériau, permettant un ajustement automatique des paramètres en temps réel afin de maintenir des performances stables et reproductibles sur de longues séries de production. Cette technologie assure une optimisation maximale de l’utilisation des matières premières, réduit les pertes et minimise les risques de défauts. Les poinçons, matrices et guides utilisés dans ces presses sont fabriqués à partir de matériaux à haute résistance, souvent traités thermiquement ou revêtus, afin de garantir durabilité et constance des performances même dans des conditions de production intensives. Les architectures servo-hydrauliques permettent de programmer des profils précis de force et de vitesse adaptés aux géométries complexes des pièces, offrant ainsi une flexibilité optimale et une précision répétable indispensable pour les applications industrielles sophistiquées.

La fiabilité et la robustesse de ces presses reposent également sur la qualité des composants principaux tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister à l’usure, à la corrosion et aux contraintes répétitives de l’emboutissage profond. La filtration et le refroidissement de l’huile hydraulique garantissent la stabilité du fluide et des performances optimales tout au long du cycle de production, permettant aux presses de fonctionner de manière continue sans compromettre la qualité des pièces produites. Dans les lignes de production automatisées, ces presses sont souvent intégrées à des robots de chargement et de déchargement, des convoyeurs et des systèmes de contrôle qualité en ligne, assurant une coordination parfaite à chaque étape du processus et permettant d’accroître la cadence de production tout en sécurisant les postes de travail.

En résumé, la presse à mouler profond hydraulique constitue une convergence parfaite entre puissance, précision, automatisation et fiabilité, transformant l’emboutissage profond en un procédé industriel performant, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et des performances mécaniques optimales, répondant aux exigences croissantes des industries modernes et constituant un pilier stratégique pour la production de composants métalliques critiques et complexes dans les ateliers contemporains.

Presse de transformation de tôle par emboutissage

Les presses de transformation de tôle par emboutissage sont des équipements industriels fondamentaux, spécialement conçus pour façonner des tôles métalliques en pièces tridimensionnelles complexes avec une précision et une régularité élevées. Ces presses utilisent des mécanismes hydrauliques, mécaniques ou combinés pour appliquer une force contrôlée sur la tôle, permettant de la déformer progressivement selon la forme désirée tout en préservant l’intégrité du matériau. Grâce à cette capacité de contrôle précis, il est possible de traiter une grande variété de métaux tels que l’acier, l’aluminium, le cuivre, le laiton et divers alliages spéciaux, sur des rapports hauteur/diamètre importants, tout en garantissant que chaque pièce respecte les tolérances dimensionnelles les plus strictes et conserve une finition de surface optimale. L’emboutissage permet ainsi la fabrication de composants métalliques profonds et complexes, essentiels pour des industries comme l’automobile, l’aéronautique, l’électroménager ou la production de machines et équipements industriels de haute performance, où la précision, la répétabilité et la fiabilité des pièces sont primordiales.

Ces presses sont souvent équipées de systèmes de contrôle avancés et de capteurs intégrés qui surveillent en continu la force appliquée, la position du poinçon et la déformation de la tôle. Cette instrumentation permet d’ajuster automatiquement le processus en temps réel pour maintenir des performances constantes et minimiser les pertes de matériau. Les poinçons, matrices et guides sont fabriqués dans des matériaux à haute résistance et fréquemment traités thermiquement ou revêtus pour assurer durabilité et constance de performance sur des séries longues. Les presses modernes offrent également des architectures servo-hydrauliques ou électro-hydrauliques permettant de programmer des profils précis de force et de vitesse adaptés aux géométries les plus complexes, assurant une flexibilité maximale dans la production et une précision répétable indispensable pour la fabrication industrielle de composants métalliques sophistiqués.

La robustesse de ces presses repose sur la qualité de leurs composants principaux tels que les pompes, accumulateurs, vannes et réservoirs, qui sont conçus pour résister à la corrosion et aux contraintes répétitives inhérentes à l’emboutissage profond. La filtration et le refroidissement de l’huile hydraulique garantissent la stabilité du fluide et le maintien d’une performance optimale tout au long du cycle de production, même lors de séries prolongées et intensives. Dans les lignes de production automatisées, ces presses sont souvent intégrées avec des robots de chargement et de déchargement, des convoyeurs et des systèmes de contrôle qualité en ligne, permettant d’optimiser la cadence, d’assurer la sécurité des postes de travail et de garantir que chaque pièce produite respecte les standards les plus stricts en matière de tolérance et de finition.

En résumé, la presse de transformation de tôle par emboutissage constitue un pilier stratégique de l’industrie moderne, combinant puissance, précision, contrôle et fiabilité pour offrir un procédé de formage métallique efficace, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition parfaite et une performance mécanique optimale, répondant aux exigences croissantes des industries contemporaines et assurant la production de composants métalliques critiques et complexes avec une constance et une fiabilité optimales.

Les presses de transformation de tôle par emboutissage constituent des équipements industriels de pointe, conçus pour permettre le formage de tôles métalliques en pièces tridimensionnelles complexes avec un niveau de précision et de répétabilité élevé. Ces presses utilisent des systèmes hydrauliques, mécaniques ou combinés pour appliquer une force contrôlée et progressive sur la tôle, permettant de la déformer de manière homogène tout en préservant l’intégrité du matériau. Cette capacité à maîtriser la pression et le mouvement est cruciale pour travailler des matériaux tels que l’acier, l’aluminium, le cuivre, le laiton ou des alliages techniques, même sur des rapports hauteur/diamètre importants, en garantissant que chaque pièce respecte des tolérances dimensionnelles strictes et présente une finition de surface parfaite. L’emboutissage profond effectué par ces presses est particulièrement adapté à la fabrication de composants critiques pour l’automobile, l’aéronautique, l’électroménager ou la production de machines et équipements industriels, où la qualité, la fiabilité et la constance des pièces sont indispensables.

Ces presses modernes sont souvent équipées de systèmes de contrôle avancés et de capteurs intégrés permettant de mesurer en continu la force appliquée, la position du poinçon et la déformation de la tôle. Ces données fournissent un retour d’information en temps réel qui permet d’ajuster automatiquement le cycle d’emboutissage afin de maintenir la constance de la production, de réduire les pertes de matière et d’optimiser l’efficacité des processus. Les poinçons, matrices et guides utilisés sont fabriqués dans des matériaux haute résistance et fréquemment traités thermiquement ou revêtus afin d’assurer durabilité et performances constantes sur des séries longues et intensives. Les architectures servo-hydrauliques ou électro-hydrauliques permettent de programmer des profils précis de force et de vitesse, adaptés aux géométries les plus complexes, offrant une flexibilité maximale et garantissant une répétabilité parfaite dans la production de pièces métalliques sophistiquées.

La robustesse et la fiabilité de ces presses reposent également sur la qualité des composants principaux tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister à l’usure, à la corrosion et aux contraintes répétitives de l’emboutissage profond. La filtration et le refroidissement de l’huile hydraulique permettent de maintenir la stabilité du fluide et d’assurer des performances optimales sur l’ensemble du cycle de production, même lors de séries prolongées et intensives. Dans les lignes de production automatisées, ces presses sont souvent intégrées avec des robots de chargement et de déchargement, des convoyeurs et des systèmes de contrôle qualité en ligne, garantissant une coordination parfaite des opérations, une augmentation de la cadence de production et la sécurité des opérateurs.

En conclusion, la presse de transformation de tôle par emboutissage représente l’alliance parfaite entre puissance, précision, contrôle et fiabilité, transformant le formage métallique en un processus industriel efficace, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et des performances mécaniques optimales, répondant aux exigences croissantes des industries modernes et constituant un pilier stratégique pour la fabrication de composants métalliques critiques et sophistiqués dans les ateliers de production contemporains.

Les presses de transformation de tôle par emboutissage constituent des équipements industriels essentiels pour la production de composants métalliques tridimensionnels complexes, permettant de façonner des tôles métalliques avec un haut degré de précision, de régularité et de répétabilité. Elles utilisent des systèmes hydrauliques ou mécaniques pour appliquer une force contrôlée et progressive sur la tôle, permettant de la déformer uniformément tout en préservant son intégrité, ce qui est crucial pour éviter les plis, fissures ou défauts de surface. Ces presses peuvent traiter une large gamme de matériaux métalliques, allant de l’acier et de l’aluminium aux alliages de cuivre et de laiton, et sont capables de gérer des rapports hauteur/diamètre élevés, garantissant que chaque pièce produite respecte les tolérances dimensionnelles strictes requises dans des secteurs exigeants comme l’automobile, l’aéronautique, l’électroménager ou la fabrication d’équipements industriels de haute performance. L’emboutissage profond permet de produire des pièces à la fois complexes et résistantes, avec une finition de surface parfaite et une reproductibilité constante sur de longues séries.

Ces presses sont équipées de systèmes de contrôle avancés et de capteurs intégrés qui mesurent en temps réel la force appliquée, la position du poinçon et la déformation de la tôle, permettant un ajustement automatique des paramètres afin d’assurer une qualité constante et une production optimale. Les poinçons, matrices et guides utilisés dans ces presses sont conçus à partir de matériaux haute résistance et souvent traités thermiquement ou revêtus pour résister aux contraintes mécaniques répétitives et à l’usure, garantissant une durabilité et une constance des performances même dans des cycles de production intensifs. Les architectures servo-hydrauliques et électro-hydrauliques modernes permettent de programmer des profils précis de force et de vitesse adaptés aux géométries les plus complexes, offrant ainsi une flexibilité maximale et une précision répétable, essentielle pour répondre aux besoins variés de l’industrie contemporaine.

La fiabilité de ces presses repose également sur la qualité des composants principaux tels que pompes, accumulateurs, vannes et réservoirs, conçus pour résister à la corrosion et aux contraintes répétitives inhérentes à l’emboutissage profond. La filtration et le refroidissement de l’huile hydraulique permettent de maintenir la stabilité du fluide et d’assurer des performances optimales sur l’ensemble du cycle de production, même lors de séries longues et intensives. Dans les lignes de production automatisées, ces presses sont intégrées à des robots de chargement et de déchargement, à des convoyeurs et à des systèmes de contrôle qualité en ligne, garantissant une coordination parfaite des opérations, une cadence de production élevée et la sécurité des opérateurs tout en assurant que chaque pièce fabriquée respecte les standards les plus stricts en matière de tolérance, de finition et de performance mécanique.

En résumé, la presse de transformation de tôle par emboutissage représente une convergence optimale de puissance, précision, contrôle et fiabilité, transformant le formage métallique en un processus industriel efficace, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et des performances mécaniques maximales, répondant aux exigences croissantes des industries modernes et constituant un outil stratégique incontournable pour la fabrication de composants métalliques critiques et sophistiqués dans les ateliers contemporains.

Les presses de transformation de tôle par emboutissage constituent des équipements industriels majeurs, conçus pour façonner des tôles métalliques en composants tridimensionnels complexes avec un niveau de précision, de régularité et de répétabilité élevé. Elles utilisent des systèmes hydrauliques ou mécaniques pour exercer une force contrôlée et progressive sur la tôle, permettant de déformer le matériau de manière uniforme tout en évitant les défauts tels que plis, fissures ou irrégularités de surface. Cette maîtrise du processus est essentielle pour produire des pièces conformes aux tolérances dimensionnelles strictes exigées par des secteurs comme l’automobile, l’aéronautique, l’électroménager ou l’industrie des équipements industriels de haute performance. Ces presses peuvent traiter différents types de métaux, allant de l’acier et de l’aluminium aux alliages de cuivre, de laiton et autres matériaux spécialisés, et sont capables de gérer des rapports hauteur/diamètre élevés, garantissant ainsi la qualité et la robustesse des pièces finies, avec une finition de surface optimale et une reproductibilité constante sur des séries longues et intensives.

Les presses modernes de transformation de tôle sont équipées de systèmes de contrôle avancés et de capteurs intégrés qui surveillent en continu la force appliquée, la position du poinçon et la déformation de la tôle, offrant un retour d’information en temps réel pour ajuster automatiquement le processus et maintenir la constance de la production. Les poinçons, matrices et guides utilisés sont fabriqués dans des matériaux haute résistance et souvent traités thermiquement ou revêtus afin de résister aux contraintes répétitives et à l’usure, garantissant ainsi durabilité et performances stables même lors de cycles prolongés. Les architectures servo-hydrauliques et électro-hydrauliques permettent de programmer des profils précis de force et de vitesse adaptés aux géométries les plus complexes, offrant une flexibilité maximale et une précision répétable indispensable pour la production industrielle de composants métalliques sophistiqués.

La fiabilité et la robustesse de ces presses reposent également sur la qualité des composants principaux tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister à l’usure, à la corrosion et aux contraintes mécaniques répétitives de l’emboutissage profond. La filtration et le refroidissement de l’huile hydraulique assurent la stabilité du fluide et permettent des performances optimales sur l’ensemble du cycle de production. Dans les lignes de production automatisées, ces presses sont intégrées avec des robots de chargement et de déchargement, des convoyeurs et des dispositifs de contrôle qualité en ligne, garantissant une coordination parfaite des opérations, une cadence élevée et la sécurité des opérateurs, tout en assurant que chaque pièce produite respecte les standards les plus stricts en matière de tolérance, de finition et de performance mécanique.

En somme, la presse de transformation de tôle par emboutissage représente la synthèse parfaite de puissance, précision, automatisation et fiabilité, transformant le formage métallique en un procédé industriel efficace, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et des performances mécaniques optimales, répondant aux exigences croissantes des industries modernes et constituant un outil stratégique incontournable pour la fabrication de composants métalliques critiques et complexes dans les ateliers de production contemporains.

Presse verticale pour emboutissage hydraulique

Les presses verticales pour emboutissage hydraulique représentent des équipements industriels de pointe, conçus pour transformer des tôles métalliques en pièces tridimensionnelles complexes avec une précision, une régularité et une reproductibilité exceptionnelles. Contrairement aux presses mécaniques traditionnelles, ces presses utilisent la force hydraulique pour contrôler de manière précise le déplacement du piston et du poinçon, ce qui permet d’appliquer des pressions uniformes sur toute la surface de la tôle, garantissant une déformation homogène et réduisant les risques de plis, fissures ou irrégularités de surface. Elles sont capables de traiter une large gamme de matériaux, tels que l’acier, l’aluminium, le cuivre, le laiton et certains alliages spéciaux, sur des rapports hauteur/diamètre élevés, ce qui permet de produire des composants métalliques profonds et complexes avec des tolérances dimensionnelles strictes et une finition impeccable, répondant aux exigences des industries automobile, aéronautique, électroménager et de haute technologie.

Ces presses verticales hydrauliques sont équipées de systèmes de contrôle avancés et de capteurs intégrés qui mesurent en temps réel la force appliquée, la position du poinçon et la déformation du matériau, permettant d’ajuster automatiquement le cycle d’emboutissage pour maintenir une qualité constante et optimiser l’utilisation des matières premières. Les poinçons, matrices et guides sont fabriqués dans des matériaux à haute résistance et souvent traités thermiquement ou revêtus afin d’assurer durabilité et constance des performances, même sur des séries prolongées et intensives. Les architectures servo-hydrauliques modernes permettent de programmer des profils précis de force et de vitesse adaptés aux géométries les plus complexes, offrant une flexibilité maximale et garantissant la reproductibilité parfaite de chaque pièce produite.

La robustesse et la fiabilité de ces presses verticales reposent sur la qualité de leurs composants principaux, tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister aux contraintes mécaniques répétitives et à la corrosion. La filtration et le refroidissement de l’huile hydraulique assurent la stabilité du fluide et un fonctionnement optimal sur l’ensemble du cycle de production, permettant de maintenir des performances constantes même lors de longues séries. Dans les ateliers modernes, ces presses sont souvent intégrées à des lignes de production automatisées, comprenant des robots de chargement et de déchargement, des convoyeurs et des systèmes de contrôle qualité en ligne, ce qui permet d’augmenter la cadence de production, de sécuriser les postes de travail et d’assurer que chaque pièce fabriquée respecte les standards les plus élevés en matière de tolérances, de finition et de performance mécanique.

En résumé, la presse verticale pour emboutissage hydraulique représente une combinaison parfaite de puissance, précision, automatisation et fiabilité, transformant le formage métallique en un procédé industriel efficace, reproductible et de haute qualité. Elle permet de produire des composants métalliques complexes avec des tolérances strictes, une finition parfaite et des performances mécaniques optimales, répondant aux exigences croissantes des industries modernes et constituant un outil stratégique pour la production de pièces métalliques critiques et sophistiquées dans les ateliers contemporains.

Les presses verticales pour emboutissage hydraulique sont des équipements industriels de haute performance, conçus pour transformer des tôles métalliques en pièces tridimensionnelles complexes avec une précision et une répétabilité exceptionnelles. Elles fonctionnent en utilisant la force hydraulique pour contrôler avec exactitude le mouvement du piston et du poinçon, permettant une application uniforme de la pression sur la tôle et assurant ainsi une déformation homogène sans provoquer de plis, fissures ou irrégularités de surface. Ces presses sont capables de travailler une large gamme de matériaux métalliques, allant de l’acier et de l’aluminium aux alliages de cuivre, de laiton et à d’autres matériaux techniques, sur des rapports hauteur/diamètre élevés, offrant la possibilité de produire des composants métalliques profonds et complexes avec des tolérances dimensionnelles strictes et une finition parfaite. Elles répondent aux besoins des industries les plus exigeantes, notamment l’automobile, l’aéronautique, l’électroménager et la fabrication d’équipements industriels de haute précision, où la qualité et la constance des pièces sont primordiales.

Ces presses verticales hydrauliques sont équipées de systèmes de contrôle avancés et de capteurs intégrés qui mesurent en temps réel la force appliquée, la position du poinçon et la déformation de la tôle, permettant d’ajuster automatiquement le cycle d’emboutissage pour maintenir des performances constantes et garantir la reproductibilité des pièces sur de longues séries. Les poinçons, matrices et guides utilisés sont fabriqués à partir de matériaux haute résistance, souvent traités thermiquement ou revêtus pour résister à l’usure et aux contraintes répétitives, assurant ainsi durabilité et fiabilité même dans des conditions de production intensives. Les architectures servo-hydrauliques permettent de programmer des profils précis de force et de vitesse, adaptés aux géométries les plus complexes, offrant une flexibilité maximale et garantissant la production de composants métalliques sophistiqués avec une précision répétable.

La robustesse de ces presses repose également sur la qualité des composants principaux tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister à la corrosion et aux contraintes mécaniques répétitives de l’emboutissage profond. La filtration et le refroidissement de l’huile hydraulique assurent la stabilité du fluide et le maintien de performances optimales sur l’ensemble du cycle de production, même lors de séries prolongées. Dans les lignes de production automatisées, ces presses sont intégrées à des robots de chargement et de déchargement, des convoyeurs et des systèmes de contrôle qualité en ligne, garantissant une coordination parfaite des opérations, une cadence élevée et la sécurité des opérateurs, tout en assurant que chaque pièce produite respecte les standards les plus stricts en matière de tolérances, de finition et de performance mécanique.

En somme, la presse verticale pour emboutissage hydraulique constitue l’alliance parfaite entre puissance, précision, automatisation et fiabilité, transformant le formage métallique en un procédé industriel efficace, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et des performances mécaniques optimales, répondant aux besoins croissants des industries modernes et constituant un outil stratégique incontournable pour la production de composants métalliques critiques et complexes dans les ateliers contemporains.

Les presses verticales pour emboutissage hydraulique représentent des solutions industrielles avancées pour le formage des tôles métalliques, offrant la puissance, la précision et la fiabilité nécessaires pour produire des composants tridimensionnels complexes avec une qualité et une répétabilité optimales. Ces presses exploitent la force hydraulique pour contrôler de manière précise le mouvement du vérin ou du piston, permettant d’appliquer une pression uniforme sur toute la surface de la tôle et assurant une déformation homogène, ce qui réduit les risques de plis, de fissures ou de défauts de surface. Elles sont capables de traiter une large gamme de matériaux métalliques, y compris l’acier, l’aluminium, le cuivre, le laiton et divers alliages techniques, et de réaliser des emboutissages profonds avec des rapports hauteur/diamètre élevés, garantissant que chaque pièce produite respecte des tolérances dimensionnelles strictes et possède une finition de surface impeccable. Ces presses verticales répondent aux besoins des secteurs les plus exigeants, tels que l’automobile, l’aéronautique, l’électroménager et l’industrie des équipements industriels de haute précision, où la constance et la qualité des pièces sont essentielles pour la performance et la sécurité des produits finis.

Les presses verticales hydrauliques modernes sont dotées de systèmes de contrôle avancés et de capteurs intégrés qui mesurent en temps réel la force appliquée, la position du poinçon et la déformation de la tôle, offrant un retour d’information continu et permettant un ajustement automatique des paramètres afin de maintenir une qualité constante et une reproductibilité parfaite sur de longues séries. Les poinçons, matrices et guides utilisés sont fabriqués dans des matériaux à haute résistance, souvent traités thermiquement ou revêtus pour prolonger leur durée de vie et assurer des performances stables même dans des cycles de production intensifs. Les architectures servo-hydrauliques permettent de programmer des profils précis de force et de vitesse, adaptés aux formes et géométries les plus complexes, offrant ainsi une flexibilité maximale et garantissant la précision répétable nécessaire à la production industrielle de composants métalliques sophistiqués.

La robustesse et la fiabilité de ces presses verticales reposent également sur la qualité de leurs composants principaux tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister à l’usure, à la corrosion et aux contraintes mécaniques répétitives propres à l’emboutissage profond. La filtration et le refroidissement de l’huile hydraulique permettent de maintenir la stabilité du fluide et de garantir des performances optimales sur l’ensemble du cycle de production, même lors de séries longues et exigeantes. Dans les ateliers contemporains, ces presses sont souvent intégrées à des lignes de production automatisées comprenant des robots de chargement et de déchargement, des convoyeurs et des dispositifs de contrôle qualité en ligne, assurant une coordination parfaite de toutes les opérations, une augmentation de la cadence de production et la sécurité des opérateurs, tout en garantissant que chaque pièce produite respecte les standards les plus élevés en termes de tolérances, de finition et de performance mécanique.

En résumé, la presse verticale pour emboutissage hydraulique constitue un outil industriel stratégique, combinant puissance, précision, automatisation et fiabilité pour transformer le formage métallique en un procédé efficace, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et des performances mécaniques optimales, répondant aux besoins exigeants des industries modernes et représentant un élément central pour la fabrication de composants métalliques critiques et sophistiqués dans les ateliers contemporains.

Les presses verticales pour emboutissage hydraulique sont des équipements industriels sophistiqués conçus pour transformer des tôles métalliques en pièces tridimensionnelles complexes avec un niveau élevé de précision, de répétabilité et de qualité. Elles exploitent la force hydraulique pour contrôler avec exactitude le mouvement du vérin ou du piston, permettant d’appliquer une pression uniforme et progressive sur la tôle, ce qui assure une déformation homogène tout en minimisant les risques de plis, fissures ou défauts de surface. Ces presses sont capables de travailler une grande variété de matériaux métalliques, y compris l’acier, l’aluminium, le cuivre, le laiton et divers alliages techniques, et peuvent réaliser des emboutissages profonds avec des rapports hauteur/diamètre élevés, garantissant des pièces conformes aux tolérances dimensionnelles strictes et présentant une finition de surface parfaite. Elles répondent aux besoins des industries les plus exigeantes, notamment l’automobile, l’aéronautique, l’électroménager et la fabrication d’équipements industriels de haute précision, où la constance, la fiabilité et la qualité des composants sont essentielles pour la performance et la sécurité des produits finis.

Ces presses verticales hydrauliques modernes sont équipées de systèmes de contrôle avancés et de capteurs intégrés qui mesurent en continu la force appliquée, la position du poinçon et la déformation du matériau, offrant un retour d’information en temps réel et permettant un ajustement automatique des paramètres pour maintenir la qualité et la reproductibilité sur des séries longues. Les poinçons, matrices et guides utilisés dans ces presses sont fabriqués à partir de matériaux à haute résistance, souvent traités thermiquement ou revêtus pour prolonger leur durée de vie et assurer des performances stables même lors de cycles de production intensifs. Les architectures servo-hydrauliques et électro-hydrauliques permettent de programmer des profils précis de force et de vitesse, adaptés aux géométries les plus complexes, offrant ainsi une flexibilité maximale et garantissant la précision répétable indispensable pour la production industrielle de composants métalliques sophistiqués.

La robustesse de ces presses repose également sur la qualité des composants principaux tels que les pompes, accumulateurs, vannes et réservoirs, conçus pour résister à l’usure, à la corrosion et aux contraintes mécaniques répétitives inhérentes à l’emboutissage profond. La filtration et le refroidissement de l’huile hydraulique assurent la stabilité du fluide et le maintien de performances optimales tout au long du cycle de production, même lors de séries prolongées et exigeantes. Dans les lignes de production automatisées, ces presses sont intégrées avec des robots de chargement et de déchargement, des convoyeurs et des systèmes de contrôle qualité en ligne, garantissant une coordination parfaite des opérations, une cadence élevée et la sécurité des opérateurs, tout en assurant que chaque pièce produite respecte les standards les plus stricts en matière de tolérances, de finition et de performance mécanique.

En somme, la presse verticale pour emboutissage hydraulique représente l’alliance parfaite entre puissance, précision, automatisation et fiabilité, transformant le formage métallique en un procédé industriel efficace, reproductible et de haute qualité. Elle permet de produire des pièces métalliques complexes avec des tolérances strictes, une finition impeccable et des performances mécaniques optimales, répondant aux exigences croissantes des industries modernes et constituant un outil stratégique central pour la fabrication de composants métalliques critiques et sophistiqués dans les ateliers contemporains.

Machine de fabrication par emboutissage profond