Presse Plieuse Hydraulique Compacte: Une presse plieuse est un outil de fabrication utilisé principalement dans l’industrie de la métallurgie pour réaliser des opérations de pliage de tôle. Elle permet de plier des pièces métalliques de manière précise et contrôlée, en exerçant une pression suffisante sur la tôle pour lui donner la forme souhaitée. Ce processus est essentiel dans la fabrication de divers produits, comme des boîtiers, des panneaux, des châssis et d’autres composants qui nécessitent des formes complexes.

Le principe de fonctionnement d’une presse plieuse repose sur l’utilisation d’un outil de pliage, généralement constitué d’une matrice et d’un poinçon. La matrice est installée sur la table de la presse, tandis que le poinçon est monté sur le vérin ou le bras de la presse. Lors de l’opération de pliage, la tôle est placée entre la matrice et le poinçon. Lorsque la presse est activée, le poinçon descend sur la tôle et l’enfonce dans la matrice, créant ainsi un pli selon l’angle désiré.

Les presses plieuses peuvent être classées en plusieurs catégories, selon la technologie qu’elles utilisent. Les presses mécaniques sont les plus anciennes et fonctionnent grâce à un volant ou un moteur qui génère l’énergie nécessaire pour faire descendre le poinçon. Ces presses sont souvent utilisées pour des pliages simples et des productions en petites séries. Les presses hydrauliques, en revanche, sont plus modernes et offrent une plus grande précision et flexibilité. Elles utilisent un système hydraulique pour générer la pression, permettant ainsi un contrôle plus fin de l’effort appliqué à la tôle. Elles sont particulièrement adaptées aux productions de grandes séries et aux pliages complexes, notamment dans l’industrie automobile et aéronautique.

Il existe également des presses plieuses numériques qui intègrent des systèmes informatiques avancés pour contrôler et ajuster les paramètres de pliage. Ces presses permettent d’automatiser le processus de pliage en fonction des spécifications exactes de chaque pièce à produire. Grâce à la programmation CNC (commande numérique par ordinateur), il est possible d’optimiser la production, de réduire les erreurs humaines et d’assurer une qualité constante sur de grandes séries de production.

Les presses plieuses sont dotées de plusieurs caractéristiques techniques qui influencent leur performance. La capacité de la presse est généralement déterminée par la force qu’elle peut exercer, mesurée en tonnes. Plus la capacité est élevée, plus la presse peut plier des matériaux d’épaisseur importante. La longueur de la table de la presse et la largeur de l’ouverture sont également des facteurs importants, car ils déterminent la taille des pièces que la presse peut traiter. Le système de butée arrière permet de positionner précisément la tôle avant le pliage pour garantir une précision maximale du pli. Le système de contrôle de l’angle de pliage et de la profondeur de pénétration du poinçon est également essentiel pour assurer la qualité du produit final.

L’entretien des presses plieuses est crucial pour maintenir leur performance et leur longévité. Des contrôles réguliers des composants hydrauliques, du système de commande, et de l’alignement des outils de pliage sont nécessaires. Des inspections périodiques permettent de détecter d’éventuelles usures ou défaillances avant qu’elles n’affectent la production. L’utilisation d’huile hydraulique de qualité et le nettoyage des filtres sont également des éléments importants pour éviter tout dysfonctionnement.

En résumé, la presse plieuse est un outil indispensable dans de nombreuses industries métallurgiques, offrant une grande flexibilité pour façonner des pièces métalliques avec une précision remarquable. Que ce soit pour des productions en petites séries ou pour des pièces complexes en grandes séries, la presse plieuse reste une machine centrale pour le pliage de métaux.

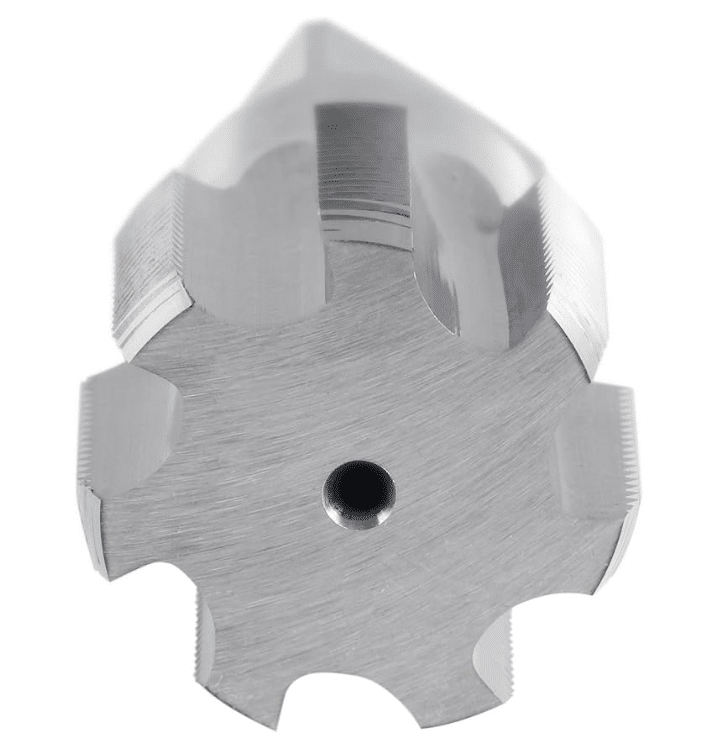

La presse plieuse est également un outil qui nécessite une expertise technique pour garantir un pliage optimal, et c’est pour cette raison qu’elle est souvent utilisée par des opérateurs qualifiés qui comprennent les nuances du processus de pliage. La sélection des outils de pliage appropriés, comme les matrices et les poinçons, dépend non seulement du type de matériau à plier, mais aussi de l’épaisseur et de la dureté de la tôle. Ces outils doivent être conçus pour résister à des forces de compression importantes et doivent être régulièrement inspectés pour éviter toute dégradation qui pourrait compromettre la qualité du pliage.

Une des innovations récentes dans le domaine des presses plieuses est l’intégration de la technologie de vision industrielle et des systèmes de rétroaction en temps réel. Ces systèmes permettent de mesurer avec une précision extrême l’angle et la profondeur de chaque pli en cours de formation, offrant ainsi la possibilité de corriger immédiatement tout écart par rapport aux paramètres programmés. Cette technologie réduit significativement les déchets de matériaux et améliore la productivité en réduisant les erreurs humaines et les ajustements manuels.

Les presses plieuses modernes sont également équipées de dispositifs de sécurité avancés. En raison des forces énormes générées lors du processus de pliage, il est essentiel d’assurer la sécurité des opérateurs. Des capteurs de présence et des barrières de sécurité sont souvent intégrés pour éviter tout accident lorsque l’opérateur est trop proche de la zone de travail. De plus, des systèmes d’arrêt d’urgence permettent de couper instantanément l’alimentation en énergie de la presse en cas de danger, garantissant ainsi une intervention rapide en cas de problème.

L’évolution vers des presses plieuses plus écologiques a également gagné en importance ces dernières années. Les fabricants cherchent à réduire la consommation d’énergie et à rendre les presses plus durables. Par exemple, des technologies de récupération de chaleur et des systèmes de gestion de l’énergie ont été introduits pour rendre ces machines plus efficaces sur le plan énergétique. De même, les presses plieuses de nouvelle génération tendent à être plus compactes et plus silencieuses, réduisant ainsi l’empreinte environnementale de l’atelier.

Le marché des presses plieuses est très dynamique et continue de se développer avec l’augmentation des besoins en produits métalliques complexes et personnalisés. Le secteur de la construction, de l’automobile, de l’aéronautique et de l’électronique, entre autres, exige des pièces de plus en plus sophistiquées, et les presses plieuses doivent répondre à cette demande en termes de flexibilité et de précision. Les progrès dans l’automatisation et la robotisation permettent de réduire les coûts de production et d’améliorer la compétitivité des entreprises.

Il est également important de mentionner que le choix d’une presse plieuse dépend de plusieurs facteurs, y compris la taille de l’atelier, le volume de production attendu, et la nature des pièces à produire. Les petites presses plieuses peuvent être adaptées à des ateliers de taille modeste ou à des productions à faible volume, tandis que les grandes presses hydrauliques sont nécessaires pour des productions industrielles de grande envergure.

En conclusion, les presses plieuses continuent d’évoluer avec les avancées technologiques, offrant aux industries une capacité accrue de production de pièces métalliques de haute précision. Que ce soit pour des applications simples ou des pliages complexes nécessitant un haut degré de précision, la presse plieuse est un instrument clé dans la fabrication de produits métalliques, et son rôle restera central dans le processus de production industrielle à mesure que la technologie continue de progresser.

Les presses plieuses, au-delà de leur capacité à plier des tôles métalliques, sont également utilisées dans des applications spécifiques où la personnalisation et la précision sont des critères primordiaux. Par exemple, dans l’industrie de l’aéronautique, les tolérances strictes en matière de géométrie des pièces imposent un contrôle rigoureux des paramètres de pliage. Les presses plieuses modernes sont capables de réaliser des plis à des angles très précis et d’ajuster la force appliquée en temps réel en fonction de l’épaisseur et de la nature du matériau. Cela permet de produire des pièces complexes pour des applications comme les composants de fuselage ou les ailes d’avion, tout en respectant des normes de qualité très strictes.

Dans le domaine de la construction, les presses plieuses sont également largement utilisées pour créer des éléments structuraux comme des panneaux en métal, des cloisons, des tôles pour des structures de toiture, ou encore des pièces pour des échafaudages métalliques. La flexibilité des presses plieuses permet de répondre à une variété de besoins en termes de formes et de tailles, tout en garantissant la résistance et la durabilité des matériaux utilisés.

Les presses plieuses sont aussi un élément clé dans la fabrication de produits électriques et électroniques. Dans cette industrie, les composants métalliques doivent être pliés avec une grande précision pour des applications variées, comme les boîtiers de dispositifs électroniques, les cartes de circuits imprimés ou les systèmes de câblage. Grâce à l’automatisation et à la numérisation des processus, les presses plieuses modernes peuvent exécuter des commandes complexes de pliage en série, assurant une reproductibilité parfaite et une faible marge d’erreur.

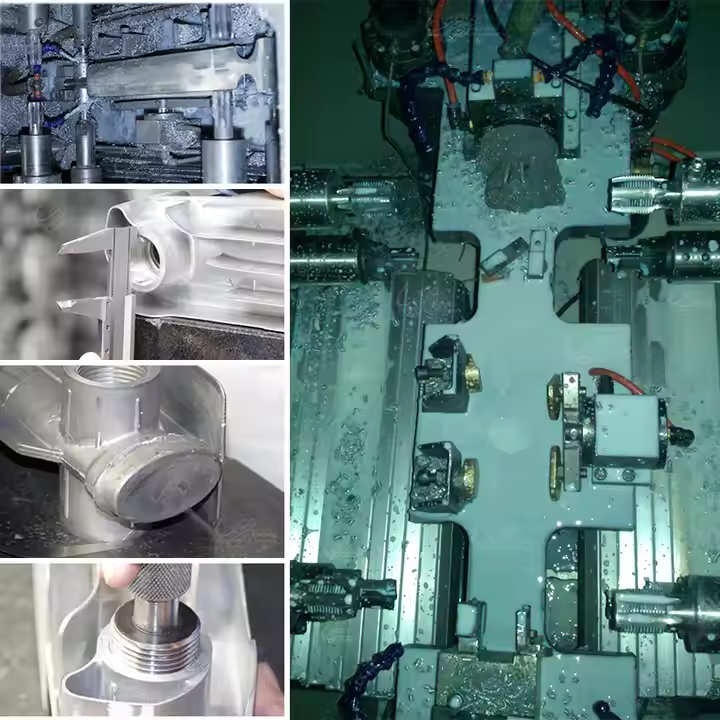

Dans les ateliers de fabrication, les presses plieuses sont souvent associées à d’autres équipements de production, comme des cisailles, des rouleuses et des soudeuses, formant ainsi une chaîne de production complète et efficace. L’intégration de ces machines dans une ligne de production automatisée permet de maximiser les performances en termes de vitesse et de productivité, tout en minimisant les coûts de production et les risques d’erreur. De plus, l’intégration des presses plieuses dans des systèmes de gestion de production assistée par ordinateur (GPAO) permet de suivre l’ensemble du processus de fabrication en temps réel, de la réception des matériaux à la livraison des produits finis.

Les progrès de la robotisation dans les presses plieuses permettent également d’augmenter encore l’efficacité du processus de pliage. L’utilisation de robots pour charger et décharger les tôles, ainsi que pour ajuster les paramètres de la presse plieuse en fonction des besoins, permet de réduire considérablement les coûts de main-d’œuvre et de minimiser le risque d’erreurs humaines. De plus, cette automatisation améliore la sécurité en réduisant l’exposition des opérateurs aux zones de travail potentiellement dangereuses de la machine.

L’aspect ergonomique des presses plieuses est également un point important dans l’amélioration des conditions de travail des opérateurs. De nombreuses presses plieuses modernes sont conçues pour offrir un confort d’utilisation optimal, avec des commandes intuitives, des systèmes d’éclairage LED pour éclairer les zones de travail et des interfaces utilisateur simplifiées qui facilitent la gestion des paramètres de la machine. Certains modèles permettent même d’intégrer des sièges ou des plateformes ajustables pour que l’opérateur puisse travailler dans une position plus confortable, ce qui contribue à réduire la fatigue et à améliorer la productivité.

La rentabilité des presses plieuses a également été optimisée au fil des années. Les technologies récentes ont permis de réduire le temps de cycle de chaque opération de pliage, ce qui se traduit par une production plus rapide et plus économique. De plus, le contrôle numérique permet de minimiser les erreurs de programmation, ce qui réduit le gaspillage de matériaux et améliore le rendement global de la production. Les matériaux eux-mêmes sont de plus en plus diversifiés, les presses plieuses étant désormais capables de traiter des métaux plus résistants ou plus complexes, tels que l’acier inoxydable, les alliages d’aluminium, ou même des matériaux composites.

L’intégration de systèmes d’assistance à la maintenance prédictive dans les presses plieuses est une autre avancée majeure. Ces systèmes surveillent en permanence l’état de la machine et détectent les signes de défaillance avant qu’ils ne provoquent des pannes. En envoyant des alertes aux opérateurs ou aux techniciens de maintenance, ces technologies permettent d’intervenir avant que les problèmes n’affectent la production, réduisant ainsi les temps d’arrêt imprévus et les coûts de réparation.

Avec la mondialisation et la demande croissante pour des productions de plus en plus personnalisées, les presses plieuses doivent continuer à évoluer. L’industrie s’oriente ainsi vers des solutions toujours plus flexibles et intelligentes, où la possibilité d’adapter les machines aux besoins spécifiques de chaque client devient essentielle. Les presses plieuses modernes ne sont plus de simples outils de production, mais des machines intelligentes capables de s’intégrer dans des systèmes de production complexes, garantissant la qualité, la précision et l’efficacité dans un environnement industriel de plus en plus exigeant.

En conclusion, la presse plieuse est une machine incontournable pour l’industrie moderne. Ses multiples évolutions technologiques et son intégration dans des systèmes de production automatisés ou robotisés en font un outil à la fois polyvalent et indispensable pour répondre aux besoins complexes de la fabrication métallique. Sa capacité à travailler avec différents types de matériaux et à réaliser des plis de haute précision fait d’elle un acteur central dans une multitude d’industries, allant de l’aéronautique à la construction, en passant par l’électronique et l’automobile. Avec les innovations continues dans le domaine, il est probable que la presse plieuse continue de jouer un rôle clé dans la fabrication industrielle pour les années à venir.

En parallèle, l’évolution continue des presses plieuses s’accompagne d’un intérêt croissant pour la durabilité et l’impact environnemental. En réponse à ces préoccupations, les fabricants de presses plieuses ont intégré des solutions visant à améliorer l’efficacité énergétique de ces machines. Cela inclut des moteurs plus performants et moins énergivores, des systèmes de récupération d’énergie, ainsi que des solutions pour minimiser l’usage des consommables, comme les huiles et autres fluides. De plus, de nouvelles technologies permettent de mieux gérer les émissions de bruit et les vibrations générées par les presses plieuses, contribuant ainsi à créer un environnement de travail plus sûr et plus agréable.

La tendance à la fabrication de machines plus écologiques ne se limite pas uniquement aux aspects techniques. En effet, l’optimisation de l’utilisation des matériaux est également un facteur crucial. Les presses plieuses de dernière génération sont capables de réduire les déchets produits lors du pliage en ajustant automatiquement les paramètres en fonction des propriétés spécifiques du matériau. Cela permet non seulement de réduire les coûts, mais aussi de rendre les processus de production plus respectueux de l’environnement. Par exemple, l’utilisation de tôle plus mince mais plus résistante permet de conserver les caractéristiques nécessaires des produits finaux tout en utilisant moins de métal.

Les innovations en matière de simulation numérique et de conception assistée par ordinateur (CAO) permettent également de prédire et d’optimiser le comportement des matériaux lors du pliage. Ces outils permettent de mieux anticiper les contraintes exercées sur le métal, d’éviter les déformations indésirables et de prédire la qualité finale du produit. Les logiciels de simulation assistent désormais les opérateurs et les ingénieurs en leur fournissant des informations précises sur les angles de pliage, les efforts de pression et la distribution de la force pendant l’opération de pliage, garantissant ainsi une meilleure gestion de la qualité et une réduction des erreurs.

En outre, la connectivité des presses plieuses devient un élément clé dans le cadre de l’industrie 4.0. L’Internet des objets (IoT) et les systèmes d’analyse de données permettent de collecter des informations en temps réel sur les machines et leur environnement. Ces données sont ensuite utilisées pour optimiser les processus de production, surveiller l’état de la machine, prévoir les besoins de maintenance, et même ajuster les paramètres de la presse à la volée. Cette capacité à surveiller et à contrôler les presses plieuses à distance offre une flexibilité accrue pour les gestionnaires d’atelier et contribue à maximiser les rendements et minimiser les coûts de maintenance.

Les presses plieuses connectées offrent également des avantages pour la gestion des stocks et l’approvisionnement des matériaux. Grâce à des systèmes intelligents, il est désormais possible de suivre l’inventaire des matières premières et d’adapter la production en fonction de la demande. Cela réduit les risques de gaspillage de matériaux et de surproduction, permettant ainsi de mieux gérer les coûts opérationnels et d’améliorer la rentabilité. Ces technologies sont particulièrement précieuses dans les environnements de production à haute demande ou à cycles de production courts.

Les presses plieuses sont également de plus en plus utilisées dans des applications nécessitant une grande précision et des formes complexes, telles que la fabrication de produits de haute technologie ou de dispositifs médicaux. Ces industries requièrent souvent des pièces aux dimensions extrêmement rigoureuses et aux tolérances serrées. Les presses plieuses modernes, avec leur capacité à programmer et ajuster automatiquement tous les paramètres de pliage, sont idéales pour répondre à ces exigences strictes. L’utilisation de matériaux spécialisés comme le titane, l’inox ou des alliages haute performance dans ces secteurs bénéficie énormément des technologies avancées de pliage.

Le domaine de la recherche et développement (R&D) dans le secteur des presses plieuses continue également d’avancer. De nombreuses entreprises investissent dans des études visant à développer des presses plieuses encore plus performantes, notamment en termes de réduction du temps de cycle, d’amélioration de la flexibilité des outils et d’augmentation de la durabilité des machines. De plus, des recherches sur les nouveaux matériaux, comme les composites et les alliages spéciaux, ouvrent la voie à des applications de plus en plus variées pour les presses plieuses.

Les presses plieuses trouvent également leur place dans des secteurs plus spécifiques, comme l’artisanat de précision ou la fabrication de petites séries de pièces hautement personnalisées. Dans ces cas, les machines sont souvent utilisées pour produire des pièces uniques ou des prototypes avant la production en série. La possibilité de changer rapidement les configurations de la machine pour répondre aux besoins spécifiques de chaque projet est un avantage considérable dans ces secteurs, où l’adaptabilité et la flexibilité sont des critères cruciaux.

Enfin, en ce qui concerne la maintenance des presses plieuses, de nombreuses entreprises adoptent des contrats de maintenance préventive, garantissant que les machines soient entretenues régulièrement et qu’elles restent performantes sur le long terme. Cela permet de minimiser les coûts de réparation imprévus, d’améliorer la durée de vie de la machine, et de garantir que les presses continuent à fonctionner à leur pleine capacité sans risque de défaillance.

En conclusion, les presses plieuses continuent de jouer un rôle central dans l’industrie moderne, en permettant de réaliser des opérations de pliage de plus en plus complexes avec une précision et une efficacité accrues. Grâce aux progrès technologiques constants dans les domaines de l’automatisation, de l’intelligence artificielle, de l’écologie et de la connectivité, les presses plieuses de demain seront encore plus polyvalentes, intelligentes et écologiques, contribuant à l’évolution des processus industriels tout en répondant aux défis contemporains de la fabrication métallique.

L’avenir des presses plieuses semble résolument orienté vers une plus grande autonomie, avec des machines capables de s’adapter et de s’optimiser en fonction des conditions de production en temps réel. Une des directions les plus prometteuses dans ce domaine est l’utilisation de l’intelligence artificielle (IA) pour la gestion des opérations de pliage. Grâce à des algorithmes d’apprentissage automatique, les presses plieuses peuvent non seulement ajuster les paramètres de manière autonome pour optimiser la qualité et la productivité, mais aussi prédire les défauts ou les anomalies avant qu’ils ne surviennent. Par exemple, l’IA pourrait analyser les données collectées par les capteurs de la machine pour déterminer si un composant est sur le point de s’user ou si un ajustement est nécessaire pour maintenir la précision du pliage. Cela pourrait entraîner une réduction significative des arrêts de production non planifiés, ainsi qu’une amélioration de la qualité du produit fini.

En outre, l’impact de la réalité augmentée (RA) dans le domaine des presses plieuses devrait également transformer la manière dont les opérateurs interagissent avec les machines. La RA pourrait permettre aux opérateurs de visualiser en temps réel les modifications apportées aux paramètres de la presse, d’optimiser les réglages avant le démarrage de la production et d’avoir des instructions visuelles superposées à l’image réelle de la machine. Cela simplifie la gestion des réglages complexes et permet une plus grande réactivité face aux imprévus, tout en garantissant une réduction des erreurs humaines.

L’émergence des technologies d’impression 3D pourrait également avoir un impact indirect sur le marché des presses plieuses. Alors que l’impression 3D est souvent utilisée pour créer des prototypes et des petites séries, elle pourrait à terme être combinée avec les presses plieuses dans un processus de fabrication hybride. Par exemple, des pièces métalliques imprimées en 3D pourraient être ensuite pliées avec des presses plieuses pour leur donner des formes finales spécifiques, ou pour ajuster des géométries complexes qui ne peuvent pas être obtenues par l’impression seule. Cette combinaison de technologies pourrait ouvrir de nouvelles possibilités dans la fabrication de produits personnalisés ou de pièces complexes à coûts réduits.

L’intégration de la simulation avancée dans le cycle de production des presses plieuses est un autre aspect important. Les logiciels de simulation permettent désormais de simuler non seulement l’opération de pliage elle-même, mais aussi les effets à long terme sur les matériaux. Par exemple, il est possible de simuler les phénomènes de vieillissement des matériaux, les déformations résiduelles ou les effets de la chaleur générée lors du pliage. Ces outils permettent de mieux comprendre le comportement des matériaux avant même qu’ils ne soient pliés, réduisant ainsi les risques de défauts et d’erreurs de conception. Ils offrent également la possibilité de tester plusieurs configurations de pliage virtuellement, afin d’identifier la solution la plus optimale avant de passer à la production réelle.

Le développement des presses plieuses “multi-axes” est une autre tendance marquante. Ces presses permettent d’effectuer des pliages non seulement dans une direction linéaire, mais aussi sur plusieurs axes simultanément. Cela permet de réaliser des formes beaucoup plus complexes et de réduire le nombre d’opérations nécessaires pour obtenir un produit fini. Ce type de machine est particulièrement adapté aux industries qui nécessitent des pliages extrêmement complexes, comme dans l’aéronautique ou la fabrication de pièces automobiles de haute performance.

L’intégration de presses plieuses dans des systèmes de production flexibles et modulaires est également une évolution importante. Ces systèmes permettent de reconfigurer rapidement la ligne de production en fonction des besoins spécifiques du moment. Par exemple, si la demande pour un type de produit change, la presse plieuse peut être ajustée pour produire différents types de pièces sans nécessiter une grande remise à zéro des machines. Cela améliore la réactivité de l’atelier face aux fluctuations de la demande, tout en garantissant une utilisation optimale des ressources.

En matière de personnalisation des presses plieuses, les fabricants de machines se tournent également vers des solutions modulaires et personnalisées, qui permettent aux clients d’adapter les machines à leurs besoins spécifiques. Par exemple, des presses plieuses modulaires peuvent être configurées pour traiter des matériaux de différentes tailles, épaisseurs et types, offrant ainsi une grande flexibilité à l’utilisateur. De plus, des options de personnalisation des outils, comme des matrices et des poinçons spécifiques, permettent d’adapter la machine à des applications particulières ou à des matériaux non standards.

L’aspect de la sécurité sur les presses plieuses évolue également avec les innovations technologiques. Au-delà des dispositifs classiques de protection mécanique comme les barrières de sécurité ou les capteurs, des systèmes de sécurité avancés basés sur l’intelligence artificielle et la vision artificielle sont de plus en plus utilisés pour garantir la sécurité des opérateurs. Par exemple, la vision artificielle peut détecter la présence d’un opérateur ou d’un objet dans la zone de danger et arrêter automatiquement la machine avant que tout accident n’arrive. Ces systèmes de sécurité intelligents, en plus de rendre les presses plieuses plus sûres, contribuent à réduire les risques de dommages aux machines elles-mêmes, en intervenant immédiatement dès qu’une situation potentiellement dangereuse est identifiée.

Le marché mondial des presses plieuses continue de croître, en particulier dans les économies émergentes, où l’industrialisation rapide crée un besoin accru de solutions de fabrication efficaces et flexibles. Les pays en développement investissent de plus en plus dans des équipements de production modernes et automatisés, et les presses plieuses font partie intégrante de cette tendance. Cette expansion se traduit également par une diversification des applications des presses plieuses dans des secteurs comme la fabrication de dispositifs médicaux, l’énergie renouvelable, la production de biens de consommation durables et bien d’autres encore.

En conclusion, les presses plieuses, déjà des outils incontournables pour l’industrie métallurgique, sont en pleine transformation. Les technologies émergentes, telles que l’intelligence artificielle, la réalité augmentée, la simulation avancée, et la connectivité, ouvrent la voie à de nouvelles possibilités en termes de personnalisation, de flexibilité, d’efficacité et de sécurité. Ces avancées permettent non seulement de répondre aux exigences actuelles des industries modernes, mais aussi de préparer les presses plieuses de demain à un avenir de plus en plus automatisé et durable. La presse plieuse restera donc un acteur clé dans la fabrication de pièces métalliques pour de nombreuses années, évoluant avec les besoins et les défis des marchés mondiaux.

En parallèle de ces innovations, un autre domaine qui évolue rapidement est la durabilité des presses plieuses, notamment en matière de gestion des ressources et d’optimisation des cycles de vie des équipements. Les fabricants de presses plieuses se concentrent de plus en plus sur l’extension de la durée de vie des machines, en proposant des solutions de maintenance avancées et en développant des matériaux plus résistants et des conceptions plus robustes. L’objectif est de maximiser l’utilisation des machines tout en minimisant les coûts de remplacement ou de réparation à long terme. Par exemple, l’utilisation de matériaux composites et de revêtements anti-usure sur les composants clés peut réduire l’usure prématurée et augmenter la longévité des presses.

Un autre aspect qui gagne en importance est la gestion des déchets générés pendant le processus de pliage. Même si les presses plieuses modernes sont capables de réduire le gaspillage en optimisant les paramètres de pliage, il reste un certain volume de chutes de matériaux. Cependant, des solutions innovantes, comme des systèmes de recyclage des chutes ou l’utilisation de logiciels de programmation pour maximiser l’utilisation du matériau, contribuent à une réduction significative de ces déchets. De plus, certains fabricants de presses plieuses ont intégré des solutions de collecte et de recyclage automatisées des déchets métalliques, réduisant ainsi l’empreinte écologique de la production.

Dans le cadre de cette transition vers une fabrication plus durable, la conception des presses plieuses prend également en compte l’impact environnemental. Les conceptions plus légères, les moteurs plus efficaces, et l’intégration de systèmes de gestion énergétique intelligents permettent de réduire la consommation d’énergie des presses tout en optimisant leurs performances. Par exemple, la technologie d’entraînement direct permet de réduire les pertes d’énergie par friction dans les moteurs traditionnels, ce qui se traduit par une meilleure efficacité énergétique globale de la machine.

Le développement des presses plieuses autonomes et sans opérateur est également un objectif qui devient de plus en plus réaliste, grâce aux progrès en robotique et en intelligence artificielle. Ces machines sont capables de fonctionner sans supervision humaine, en exécutant des tâches de pliage complexes et en ajustant automatiquement les paramètres de la machine en fonction des pièces à fabriquer. Une telle évolution pourrait avoir un impact majeur sur la gestion des ateliers de production, réduisant non seulement la main-d’œuvre nécessaire, mais aussi les risques d’erreur humaine, tout en augmentant la flexibilité et la rapidité de production.

Les presses plieuses sont également en train de devenir des éléments intégrés dans des réseaux de production interconnectés, où elles communiquent non seulement avec d’autres machines dans l’atelier, mais aussi avec des systèmes de gestion d’entreprise et de planification de la production. Ces réseaux intelligents permettent une gestion plus précise des délais de production, une réduction des stocks et une meilleure coordination entre les différents processus de fabrication. Les systèmes de gestion centralisés qui surveillent l’état des machines et des matériaux permettent d’optimiser les flux de production en temps réel et d’ajuster la planification en fonction de la demande.

Dans un avenir proche, l’utilisation de presses plieuses dans la fabrication additive (impression 3D métallique) pourrait devenir plus courante. L’impression 3D permet de créer des formes complexes qui peuvent ensuite être pliées avec des presses plieuses pour affiner la géométrie ou ajouter des caractéristiques fonctionnelles. Ce processus hybride, combinant des technologies d’impression et de pliage, pourrait ouvrir de nouvelles possibilités dans la fabrication de composants aux formes uniques ou avec des propriétés spécifiques, en particulier dans des industries comme l’aéronautique, le spatial ou la médecine.

L’industrialisation de la fabrication de petites séries est également un secteur en pleine expansion, et les presses plieuses sont un outil essentiel dans cette démarche. De plus en plus d’entreprises demandent des produits sur mesure ou des séries limitées, et la flexibilité des presses plieuses leur permet de répondre à cette demande sans avoir besoin de réorganiser l’ensemble de la production. La possibilité de reconfigurer rapidement les machines pour des séries spécifiques, en modifiant les paramètres de pliage ou en ajustant les outils, permet aux entreprises de rester compétitives dans un marché où les besoins des clients évoluent rapidement.

Les presses plieuses sont aussi des éléments clés dans la chaîne d’approvisionnement industrielle, où la rapidité et la flexibilité sont primordiales. En permettant des ajustements rapides dans la production, elles facilitent la réponse immédiate aux fluctuations du marché, aux délais serrés et aux demandes spécifiques des clients. De plus, les presses plieuses contribuent à la réduction du temps de cycle de production, ce qui se traduit par une réduction des coûts et un meilleur délai de mise sur le marché des produits finis.

Le futur des presses plieuses semble donc être marqué par un monde de plus en plus automatisé et interconnecté, où les machines sont non seulement plus intelligentes et plus performantes, mais aussi plus écologiques et plus respectueuses de l’environnement. Avec l’intégration de technologies avancées comme la robotisation, l’IA, l’impression 3D et la connectivité, les presses plieuses continueront de jouer un rôle central dans la fabrication moderne, en permettant une production plus rapide, plus précise et plus flexible, tout en contribuant à un avenir industriel plus durable.

En résumé, les presses plieuses sont bien plus qu’un simple outil de fabrication. Elles sont au cœur de l’innovation dans le secteur de la métallurgie et de la fabrication, évoluant constamment pour répondre aux défis technologiques, environnementaux et économiques d’un monde industriel en perpétuelle transformation. Avec l’adoption de technologies avancées, ces machines continueront à repousser les limites de la fabrication métallique, permettant aux entreprises de fabriquer des pièces de plus en plus complexes et sur mesure, tout en respectant des critères stricts de qualité, d’efficacité et de durabilité.

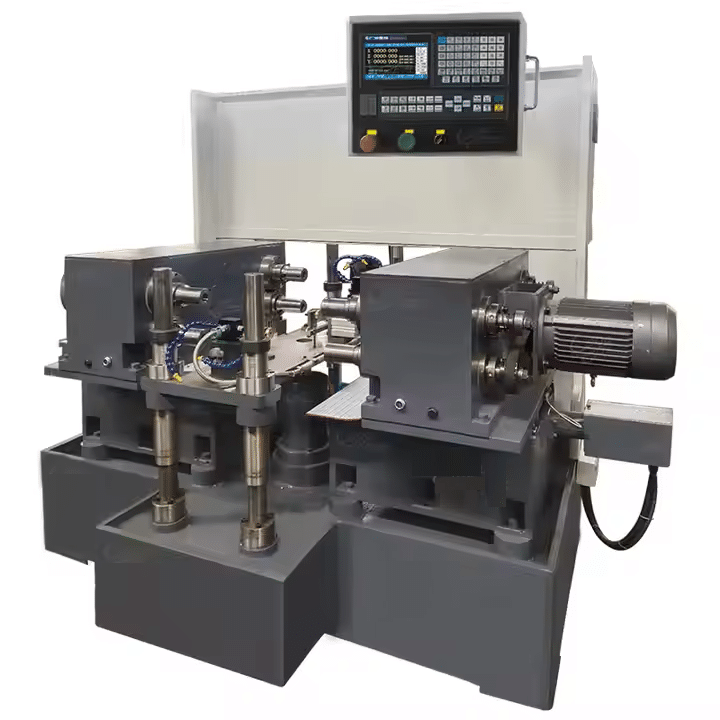

Petite presse de pliage hydraulique

Une petite presse de pliage hydraulique est un équipement de production conçu pour réaliser des opérations de pliage sur des tôles métalliques de petite taille ou pour des applications nécessitant des pliages de précision à faible volume. Ces presses sont utilisées principalement dans des ateliers de petite ou moyenne taille, où la flexibilité et la précision sont essentielles. Elles fonctionnent à l’aide d’un système hydraulique, ce qui leur permet de générer des forces de pliage importantes tout en maintenant un contrôle précis du processus.

Fonctionnement

Le fonctionnement de la presse de pliage hydraulique repose sur un vérin hydraulique qui applique une force sur la tôle à plier. Le système hydraulique offre l’avantage de pouvoir ajuster facilement la pression et la force appliquée, ce qui permet de traiter une large gamme de matériaux et d’épaisseurs avec une grande précision. La presse de pliage est généralement équipée d’une matrice et d’un poinçon, qui sont des outils spécifiques qui permettent de former la tôle selon les angles et formes désirés.

Avantages des petites presses de pliage hydrauliques

- Précision et flexibilité : Grâce au système hydraulique, les presses de pliage peuvent appliquer une force uniforme et précise sur la tôle, ce qui permet d’obtenir des plis de haute qualité. Les ajustements sont simples, ce qui rend ces presses idéales pour les petites séries et les productions personnalisées.

- Facilité d’utilisation : Les petites presses de pliage hydrauliques sont généralement plus simples à utiliser que les presses mécaniques. Elles sont dotées de commandes ergonomiques qui permettent aux opérateurs de configurer facilement les paramètres de pliage, comme l’angle de pliage et la force appliquée.

- Polyvalence : Elles peuvent plier une large gamme de matériaux, tels que l’acier, l’aluminium, l’inox, et d’autres alliages métalliques, ce qui les rend adaptées à divers secteurs comme la mécanique, la construction, l’automobile, ou même l’artisanat.

- Compacte : Par rapport aux presses de grande taille, les petites presses de pliage hydrauliques sont plus compactes et occupent moins d’espace dans l’atelier, ce qui est particulièrement avantageux pour les petites entreprises ou les ateliers ayant des contraintes d’espace.

- Maintenance réduite : Les systèmes hydrauliques sont relativement simples à entretenir, avec moins de composants mécaniques complexes par rapport aux presses à commande mécanique, ce qui réduit les coûts de maintenance à long terme.

- Sécurité : Les petites presses hydrauliques sont souvent équipées de dispositifs de sécurité tels que des capteurs de protection, des systèmes d’arrêt d’urgence et des protections contre les défaillances du système hydraulique, ce qui garantit un environnement de travail sûr pour les opérateurs.

Applications courantes

Les petites presses de pliage hydrauliques sont utilisées pour une variété d’applications, telles que :

- Fabrication de composants métalliques : Des pièces comme des supports, des boîtiers, ou des structures métalliques peuvent être pliées avec précision grâce à ces presses.

- Prototype et petites séries : Elles sont idéales pour produire des prototypes ou de petites séries de pièces avec des formes complexes ou des besoins spécifiques.

- Travail d’artisanat : Dans des ateliers d’artisanat, elles sont utilisées pour créer des pièces décoratives ou des éléments en métal pour des projets sur mesure.

- Réparation et ajustement : Elles sont également pratiques pour la réparation et l’ajustement de pièces métalliques, surtout pour des pièces qui nécessitent un ajustement de forme.

Limitations

Bien que les petites presses de pliage hydrauliques présentent de nombreux avantages, elles ont également quelques limitations :

- Capacité limitée : Elles ne peuvent pas manipuler des tôles de très grandes dimensions ou des matériaux extrêmement épais. Les presses plus grandes et plus puissantes sont nécessaires pour ces applications.

- Vitesse de production : Bien qu’elles soient rapides pour des productions de petites séries, elles peuvent être moins rapides que d’autres types de presses mécaniques lorsque des volumes plus importants sont requis.

- Coût initial : Le coût d’achat d’une presse de pliage hydraulique peut être relativement élevé, bien que cela soit compensé par la simplicité de fonctionnement et la faible maintenance.

En résumé, une petite presse de pliage hydraulique est un outil polyvalent, précis et flexible qui est particulièrement adapté aux petites entreprises, aux ateliers spécialisés et à la fabrication de pièces personnalisées. Grâce à son système hydraulique, elle permet d’obtenir des plis de haute qualité tout en étant plus simple à utiliser et à maintenir que les presses mécaniques plus complexes.

Les petites presses de pliage hydrauliques sont idéales pour les ateliers qui cherchent à optimiser leur production de pièces métalliques en petite série ou de manière personnalisée. Elles permettent de réaliser des pliages avec une grande précision, même pour des matériaux aux caractéristiques variées. Leur système hydraulique offre un contrôle de force très fin, permettant de travailler sur des matériaux fragiles ou de faibles épaisseurs tout en maintenant une qualité de pliage exceptionnelle. Cette technologie est également favorable pour les utilisateurs ayant besoin de flexibilité dans la programmation des pressions et des angles, en fonction de la forme ou de la dimension spécifique de chaque pièce.

Le réglage des paramètres de pliage est facilité par l’utilisation d’un système de commande simple, généralement avec une interface intuitive qui permet de paramétrer rapidement les opérations. Les petites presses de pliage hydrauliques sont donc particulièrement adaptées à des productions de prototypage, de petites séries ou de pièces uniques, où chaque détail compte. Elles sont également utilisées pour des pièces nécessitant une grande précision, comme celles utilisées dans l’électronique, l’aérospatial ou l’industrie automobile.

Bien que leur capacité soit limitée en termes de taille de la pièce à plier, ces presses sont très efficaces pour de nombreux types de matériaux courants, comme l’acier, l’aluminium, l’inox ou d’autres alliages. Le faible coût opérationnel et la maintenance relativement simple en font un choix populaire pour les petites entreprises ou les artisans. De plus, l’absence de pièces mécaniques complexes, comme celles que l’on trouve dans des presses mécaniques, réduit les risques de défaillance et diminue la fréquence des réparations nécessaires.

Cependant, bien que la capacité soit réduite en termes de pression et de dimensions des tôles, ce type de presse est encore extrêmement adapté aux applications de flexibilité et de précision dans un espace restreint. La vitesse de production est également adaptée à des besoins spécifiques, mais elle peut ne pas répondre à des exigences de production en grande série où d’autres types de presses plus grandes et plus automatisées sont privilégiées. En outre, la conception compacte des petites presses de pliage hydrauliques permet d’optimiser l’utilisation de l’espace dans les ateliers, ce qui est particulièrement utile dans des environnements où l’espace est limité.

Le contrôle précis de la pression hydraulique et la possibilité d’ajuster facilement les outils rendent ces presses polyvalentes et adaptées à différents types de travaux, y compris ceux qui nécessitent des ajustements rapides. En combinant ces machines avec d’autres équipements modernes, comme des systèmes de gestion automatisée ou des logiciels de conception assistée par ordinateur, les utilisateurs peuvent maximiser l’efficacité de leurs processus de production. Enfin, les avancées dans la technologie hydraulique ont également permis une plus grande durabilité de ces machines, avec des conceptions qui minimisent les risques d’usure rapide et optimisent l’utilisation de l’énergie.

Dans l’ensemble, les petites presses de pliage hydrauliques restent un choix stratégique pour les ateliers à taille humaine, leur permettant de concilier souplesse de fabrication et haute qualité de finition des produits tout en restant rentables dans des configurations de production flexibles et à faible volume.

Les petites presses de pliage hydrauliques continuent d’évoluer pour s’adapter aux besoins croissants des industries modernes. L’intégration de technologies avancées, comme la commande numérique (CNC), dans ces machines permet d’améliorer la précision et la reproductibilité des plis. Ces systèmes informatisés permettent un contrôle complet des paramètres de pliage, offrant ainsi des avantages en termes de productivité, de flexibilité et de réduction des erreurs humaines. Les opérateurs peuvent définir des programmes de pliage complexes et les enregistrer pour une utilisation ultérieure, ce qui simplifie la gestion des lots de production et permet de répondre rapidement aux demandes spécifiques des clients.

L’augmentation de la connectivité des petites presses de pliage hydrauliques est également une tendance importante. Ces machines peuvent désormais être connectées à des systèmes de gestion de production, permettant ainsi de suivre en temps réel les performances de l’équipement et d’effectuer une maintenance prédictive. Cela permet de détecter les éventuels problèmes avant qu’ils n’affectent la production, ce qui améliore la disponibilité de la machine et minimise les interruptions non planifiées. Les capteurs de pression et de température intégrés aux systèmes hydrauliques fournissent des données précieuses qui peuvent être analysées pour optimiser le processus de pliage et prévenir les défaillances.

En outre, la conception modulaire des petites presses de pliage hydrauliques permet d’ajuster rapidement les caractéristiques de la machine en fonction des besoins spécifiques. Par exemple, les matrices et poinçons peuvent être facilement changés pour s’adapter à différents types de matériaux ou de formes, offrant ainsi une grande flexibilité aux utilisateurs. Cette modularité permet également de réduire les coûts liés à l’achat de machines spécialisées pour chaque application. En conséquence, ces presses deviennent un investissement plus rentable à long terme, offrant une large gamme de possibilités de pliage sans nécessiter une refonte complète de l’équipement.

Les innovations récentes ont également permis de réduire la consommation énergétique des petites presses de pliage hydrauliques. Des systèmes hydrauliques plus efficaces et des moteurs à faible consommation d’énergie sont maintenant utilisés pour améliorer l’efficacité énergétique tout en maintenant la performance de pliage. Cela permet non seulement de réduire les coûts d’exploitation, mais aussi d’avoir un impact environnemental moins important, ce qui est un aspect de plus en plus important pour de nombreuses entreprises soucieuses de leur empreinte écologique.

Dans les industries où la production nécessite une réactivité rapide et un haut degré de personnalisation, ces presses sont devenues essentielles. Elles permettent de répondre à la demande croissante pour des pièces spécifiques ou des petites séries de haute qualité, sans nécessiter des investissements massifs dans des équipements plus grands et plus coûteux. L’agilité et la rapidité de configuration de ces machines sont des atouts majeurs dans un monde où la demande des consommateurs évolue rapidement et où les délais de production sont de plus en plus serrés.

Les petites presses de pliage hydrauliques jouent également un rôle important dans des secteurs spécialisés, comme la fabrication de pièces pour l’aéronautique, l’automobile et même la production de meubles métalliques. La possibilité de créer des géométries complexes ou d’adapter les plis pour répondre à des spécifications techniques très strictes fait de ces presses un choix privilégié pour ces industries. La capacité à produire des pièces sur mesure, avec une grande précision, et la possibilité d’adapter la machine à chaque projet assurent une flexibilité maximale dans le processus de fabrication.

Finalement, bien que les petites presses de pliage hydrauliques ne soient pas conçues pour des productions de très grande échelle, leur rôle dans des environnements de production plus petits et spécialisés est incontestable. Elles offrent une alternative efficace et rentable pour des ateliers à petite échelle, où la flexibilité, la qualité et la personnalisation sont des priorités. L’évolution de ces machines, rendue possible par les avancées technologiques, leur permet de s’imposer comme des instruments essentiels pour de nombreuses industries, alliant à la fois performance, précision et adaptabilité.

L’avenir des petites presses de pliage hydrauliques s’annonce prometteur, avec des améliorations continues sur le plan de l’automatisation, de la connectivité et de la durabilité. Ces machines se perfectionnent pour répondre aux exigences croissantes des industries modernes qui demandent de plus en plus de flexibilité, de productivité et de respect des normes environnementales. Par exemple, les nouvelles générations de presses hydrauliques intègrent des solutions d’intelligence artificielle pour ajuster automatiquement les paramètres de pliage en fonction des caractéristiques du matériau ou de la pièce à travailler. Cette automatisation avancée réduit le besoin d’interventions manuelles et améliore encore la précision du processus de pliage, garantissant des résultats constants sur le long terme.

En outre, la mise en réseau des machines avec des systèmes d’analyse de données permet d’optimiser le rendement de la production. Ces presses peuvent être surveillées à distance via des plateformes cloud, où des informations cruciales, comme la consommation d’énergie, les cycles de fonctionnement, et les temps d’arrêt, sont collectées et analysées. Cela permet non seulement une gestion proactive de la maintenance, mais aussi une analyse fine des performances des machines et de leur efficacité, ouvrant la voie à une gestion plus intelligente des ressources et à une réduction des coûts opérationnels. De telles capacités de surveillance à distance et de gestion des données contribuent à créer des ateliers de fabrication plus intelligents et plus réactifs.

Un autre domaine d’évolution est la réduction de la taille des machines tout en maintenant, voire en améliorant, leurs performances. Les presses de pliage hydrauliques compactes bénéficient des avancées technologiques permettant de maximiser la capacité de pliage sans compromettre l’espace nécessaire à leur installation. Cette tendance est particulièrement importante pour les petites entreprises ou les ateliers ayant des contraintes d’espace. La miniaturisation de la technologie, combinée à des moteurs et des systèmes hydrauliques de plus en plus puissants, permet d’augmenter la force de pliage sans augmenter l’encombrement de la machine.

La réduction de l’impact environnemental des presses de pliage hydrauliques reste un défi majeur, et plusieurs solutions sont mises en place pour y répondre. L’intégration de moteurs à haut rendement, de circuits hydrauliques optimisés et de technologies de récupération d’énergie permet de rendre ces machines plus écologiques. Par exemple, certains systèmes hydrauliques modernes utilisent des pompes à vitesse variable qui ajustent automatiquement le débit d’huile en fonction de la charge de travail, ce qui contribue à une consommation d’énergie plus efficiente. De plus, les matériaux utilisés dans la fabrication des presses sont de plus en plus légers et recyclables, ce qui améliore la durabilité de la machine tout en respectant les normes écologiques.

Les presses de pliage hydrauliques sont également de plus en plus intégrées dans des chaînes de production automatisées, où elles interagissent avec d’autres équipements comme les robots de manutention et les systèmes de stockage automatisés. Cette automatisation globale crée une production plus fluide et plus rapide, tout en réduisant les erreurs humaines et en augmentant l’efficacité globale de l’atelier. Les systèmes robots associés aux presses hydrauliques peuvent alimenter et retirer automatiquement les tôles, permettant une réduction du temps d’attente entre les cycles de pliage et une production continue sans nécessiter de pause pour les changements de lots.

Avec l’augmentation de la personnalisation des produits et des demandes de petites séries dans de nombreux secteurs, ces machines continuent de se démarquer en tant que solutions idéales pour répondre à des besoins de production flexibles et de haute qualité. Les petites presses de pliage hydrauliques sont également capables de travailler avec des matériaux plus complexes et de plus en plus diversifiés, comme des alliages spéciaux, des matériaux composites ou des métaux de plus en plus résistants. Cela ouvre de nouvelles perspectives dans des domaines tels que la fabrication de pièces pour le secteur de la haute technologie, l’aéronautique, ou encore la production de structures métalliques pour l’architecture.

En somme, les petites presses de pliage hydrauliques continuent de jouer un rôle clé dans la fabrication moderne, offrant une solution efficace et flexible pour des productions diversifiées et personnalisées. Avec l’avancée des technologies et l’intégration d’outils d’automatisation, de connectivité et de gestion des données, ces machines sont prêtes à répondre aux défis des industries du futur, tout en améliorant leur efficacité, leur durabilité et leur respect des normes environnementales.

Presse plieuse hydraulique de table

Une presse plieuse hydraulique de table est un type de presse plieuse compacte conçue pour des opérations de pliage de petites pièces métalliques ou de matériaux légers, généralement dans des environnements où l’espace est limité ou pour des productions de petites séries. Comme son nom l’indique, cette presse est équipée d’un système hydraulique pour appliquer la force de pliage, et elle repose sur une table stable sur laquelle le matériau à plier est placé. Elle est particulièrement adaptée aux ateliers de taille petite à moyenne, ainsi qu’aux applications de prototypage, de réparation ou de fabrication de pièces uniques.

Le principe de fonctionnement d’une presse plieuse hydraulique de table repose sur un système hydraulique qui génère une force de compression à travers un vérin. Lorsque ce vérin est activé, il pousse un poinçon (outil supérieur) vers la matrice (outil inférieur) pour plier le matériau entre les deux. Ce processus est très contrôlable, car la pression hydraulique peut être ajustée avec précision, ce qui permet de travailler avec une grande variété de matériaux, y compris des tôles d’acier, d’aluminium, ou d’autres alliages métalliques.

L’avantage principal des presses plieuses hydrauliques de table est leur compacité. Ces presses sont beaucoup plus petites que leurs homologues de plus grande taille, ce qui permet de les installer facilement dans des ateliers avec des contraintes d’espace. Leur format réduit ne compromet pas la performance, car elles sont capables d’effectuer des plis de haute qualité, même sur des matériaux relativement épais pour leur taille.

Une autre caractéristique appréciée est leur facilité d’utilisation. Contrairement à certaines presses plus complexes, les presses plieuses hydrauliques de table sont souvent simples à configurer et à ajuster. Elles sont dotées de commandes manuelles ou numériques pour régler l’angle de pliage et la force appliquée. Certaines versions peuvent être équipées d’un écran de contrôle ou d’une interface numérique permettant une programmation précise des opérations.

En termes d’applications, les presses plieuses hydrauliques de table sont souvent utilisées pour la fabrication de petites pièces métalliques, comme des supports, des boîtiers, des cadres ou des composants décoratifs, dans des secteurs comme l’artisanat, la mécanique, l’automobile ou même pour des prototypes dans l’industrie aéronautique. Ces presses sont également utilisées pour les travaux de réparation, où des ajustements précis et rapides sont nécessaires pour remodeler ou modifier des pièces métalliques existantes.

Avantages de la presse plieuse hydraulique de table :

- Compacité : Idéale pour les ateliers avec des espaces limités.

- Précision : Grâce à l’ajustement fin de la pression hydraulique, elles permettent un pliage de haute précision.

- Polyvalence : Elles peuvent traiter une large gamme de matériaux et d’épaisseurs, tout en offrant un contrôle total de la force appliquée.

- Simplicité d’utilisation : Facilité de réglage de l’angle et de la force de pliage, souvent avec une interface simple et intuitive.

- Rapidité de configuration : Elles permettent des changements rapides entre différentes opérations de pliage, ce qui est idéal pour les productions de petites séries.

- Économie d’énergie : Par rapport aux presses mécaniques de grande taille, ces presses consomment moins d’énergie tout en maintenant une force de pliage suffisante pour la plupart des applications.

Limites :

- Capacité de pliage limitée : Elles ne sont pas conçues pour des tôles très grandes ou des matériaux extrêmement épais, et leur force de pliage est inférieure à celle des presses de plus grande taille.

- Vitesse de production : Bien qu’efficaces pour des petites séries ou des ajustements de précision, elles peuvent être moins rapides que les presses industrielles pour les productions en grande quantité.

En résumé, une presse plieuse hydraulique de table est une solution idéale pour les ateliers qui ont besoin de flexibilité, de précision et de compacité. Elle permet d’effectuer des pliages de qualité sur des matériaux légers à

Les presses plieuses hydrauliques de table continuent de gagner en popularité dans les ateliers modernes, en particulier dans les environnements où l’espace est une contrainte importante. Leur conception compacte permet non seulement de les installer dans des ateliers plus petits, mais aussi de les déplacer facilement si nécessaire. Cette mobilité est un atout majeur dans les ateliers qui doivent s’adapter à une variété de projets ou de configurations. Leur capacité à réaliser des pliages précis sur des matériaux d’épaisseur variable tout en maintenant une force de pliage suffisante pour des applications légères à moyennes en fait un choix optimal pour les petites et moyennes entreprises qui recherchent un outil polyvalent, simple et rentable.

Un autre aspect qui rend ces presses plieuses hydrauliques particulièrement attractives est leur faible coût d’entretien par rapport aux machines plus grandes. Étant donné qu’elles sont équipées de composants hydrauliques plutôt que de mécanismes complexes, leur maintenance est généralement plus simple et moins coûteuse. De plus, l’utilisation de systèmes hydrauliques permet d’obtenir une force de pliage constante et régulière, ce qui garantit des résultats de qualité à chaque utilisation. Cela est particulièrement important lorsqu’il s’agit de travailler avec des matériaux sensibles à la déformation ou nécessitant une grande précision pour le pliage.

La possibilité de travailler avec différents matériaux et de les plier à des angles variés avec une grande précision est un autre avantage. Les presses plieuses hydrauliques de table peuvent être utilisées pour une gamme étendue d’applications, allant de la production de pièces techniques spécifiques, comme des supports ou des joints métalliques, jusqu’à des applications plus artistiques où la finition et la précision des plis sont cruciales. Cela rend ces machines idéales pour des industries telles que l’automobile, la construction, l’électronique, mais aussi pour des projets artisanaux ou des petites productions de pièces personnalisées.

La simplicité de l’interface de commande est également un facteur qui rend ces presses particulièrement accessibles. Les utilisateurs peuvent rapidement se familiariser avec la machine et commencer à l’utiliser efficacement, sans nécessiter une formation complexe. Cette facilité d’utilisation est un élément clé, surtout dans des environnements où les employés peuvent être amenés à utiliser la machine de manière sporadique, mais avec un niveau de précision élevé. Par ailleurs, avec des options manuelles ou numériques pour ajuster les paramètres de pliage, les utilisateurs peuvent effectuer des modifications rapides, s’adapter à de nouveaux matériaux ou à des exigences spécifiques, et obtenir des résultats constants.

En dépit de leur compacité, ces presses ne font pas de compromis sur la qualité des résultats. Elles sont capables de plier des matériaux avec une précision impressionnante, ce qui les rend parfaitement adaptées pour des pièces dont les spécifications doivent être respectées à la lettre. Cependant, elles ne sont pas conçues pour des volumes de production massifs ou des tôles de très grandes tailles, et elles ne conviennent donc pas aux applications industrielles à très haute capacité. Pour ces types de besoins, des presses plus grandes et plus puissantes seraient nécessaires.

Dans l’ensemble, la presse plieuse hydraulique de table représente une solution de pliage efficace, flexible et accessible, offrant aux petites et moyennes entreprises la possibilité de produire des pièces métalliques de haute qualité sans nécessiter une machine volumineuse ou complexe. Ces presses sont idéales pour des travaux de précision, des petites séries ou des projets nécessitant un ajustement rapide des paramètres de pliage. Elles offrent également un excellent rapport qualité-prix, avec une maintenance relativement simple et des coûts d’exploitation réduits. Grâce à leur conception modulaire et à leur capacité à traiter une variété de matériaux et d’épaisseurs, ces presses sont des instruments précieux pour toute entreprise qui a besoin de flexibilité, de précision et de performance dans des espaces restreints.

Les presses plieuses hydrauliques de table continuent d’évoluer pour répondre aux besoins croissants de flexibilité et de personnalisation dans la production de pièces métalliques. Les fabricants améliorent constamment les caractéristiques de ces machines pour les rendre encore plus performantes et adaptées à des environnements industriels variés. Par exemple, certaines presses modernes intègrent des technologies avancées de commande numérique, permettant un contrôle plus précis de la force appliquée et des angles de pliage. Cela garantit une qualité de pliage uniforme, même sur des matériaux complexes ou des configurations géométriques difficiles.

L’intégration d’options de programmation dans ces machines permet également de gagner en efficacité. Les opérateurs peuvent enregistrer des paramètres de pliage spécifiques et les réutiliser pour des productions futures, ce qui améliore la répétabilité et réduit les erreurs. Cette capacité à automatiser certaines étapes du processus de pliage aide les utilisateurs à augmenter leur productivité, même lorsqu’ils travaillent sur des petites séries de pièces personnalisées. De plus, ces fonctionnalités permettent de réduire le temps de configuration entre les différents lots de production, ce qui est un atout précieux dans un environnement où chaque minute compte.

Une autre innovation notable réside dans l’amélioration de l’efficacité énergétique des presses hydrauliques de table. De nouvelles technologies, telles que des systèmes hydrauliques plus performants et des moteurs à faible consommation d’énergie, permettent de réduire la consommation électrique tout en maintenant une pression de pliage élevée. Cela répond à la nécessité de réduire les coûts d’exploitation et l’empreinte carbone des ateliers tout en optimisant les performances. L’utilisation de pompes à débit variable, par exemple, permet de mieux ajuster la puissance en fonction de la charge de travail, ce qui optimise non seulement la consommation d’énergie, mais aussi la longévité du système hydraulique.

Par ailleurs, l’amélioration des matériaux et de la construction des presses de pliage a contribué à leur durabilité accrue. Les fabricants utilisent des alliages métalliques et des composants résistants à l’usure, ce qui permet aux machines de mieux supporter des cycles de travail intensifs tout en conservant leur précision. Cette robustesse accrue, couplée à une maintenance simplifiée, réduit les coûts à long terme et améliore le retour sur investissement.

Les presses plieuses hydrauliques de table peuvent également être intégrées dans des lignes de production automatisées ou semi-automatisées. Par exemple, certaines presses de table modernes sont dotées de robots ou de systèmes automatisés qui chargent et déchargent les matériaux, permettant ainsi un processus de production plus fluide et une réduction du besoin de main-d’œuvre humaine pour des tâches répétitives. Ces améliorations rendent les presses encore plus adaptées à des applications industrielles dans des secteurs où la rapidité et la précision sont essentielles, tout en maintenant des coûts de production compétitifs.

L’évolutivité de ces machines est un autre point fort. Au fur et à mesure que les besoins de production évoluent, il est souvent possible d’ajouter des accessoires ou des modules complémentaires pour adapter la presse à des exigences spécifiques, comme des systèmes de contrôle plus avancés ou des outils de pliage spécialisés. Cette capacité d’adaptation permet aux entreprises de continuer à utiliser leur presse même lorsque leur volume de production ou la complexité des pièces change.

Enfin, l’intérêt pour la production sur demande et la fabrication de petites séries a entraîné une demande croissante pour des machines capables de s’adapter rapidement aux exigences des clients. Dans ce contexte, les presses plieuses hydrauliques de table jouent un rôle crucial en permettant aux fabricants de répondre à des besoins de personnalisation tout en conservant la flexibilité nécessaire pour gérer des volumes réduits et des configurations complexes.

En somme, les presses plieuses hydrauliques de table continuent d’être un pilier dans les ateliers modernes grâce à leur compacité, leur flexibilité, et leur capacité à fournir des résultats de haute précision. Les innovations technologiques récentes ont renforcé leurs performances, leur efficacité énergétique et leur durabilité, rendant ces machines encore plus adaptées aux besoins des entreprises modernes qui recherchent une production rapide, flexible et de haute qualité. Avec une gamme d’options supplémentaires permettant de personnaliser les opérations, ces presses sont parfaitement équipées pour relever les défis de la fabrication contemporaine.

Les presses plieuses hydrauliques de table, avec leur design compact et leur précision, continuent d’offrir des avantages importants aux entreprises cherchant à optimiser leur production tout en maîtrisant leurs coûts. Grâce à leur capacité à effectuer des pliages complexes sur une gamme variée de matériaux, ces machines sont particulièrement recherchées dans des secteurs où la qualité et la flexibilité sont primordiales. De plus, elles permettent aux utilisateurs de maintenir un niveau de production élevé même dans des environnements où l’espace et les ressources sont limités, ce qui en fait un choix privilégié pour les petites et moyennes entreprises ainsi que pour les ateliers spécialisés.

Une des tendances croissantes dans l’industrie est la personnalisation de masse, et les presses plieuses hydrauliques de table sont parfaitement adaptées pour répondre à cette demande. En permettant un contrôle précis de la géométrie de pliage, ces machines facilitent la production de pièces uniques ou de petites séries avec des spécifications très spécifiques. Elles sont idéales pour les applications où chaque pièce peut avoir des dimensions ou des caractéristiques différentes, comme dans le secteur de l’automobile pour la fabrication de composants spécialisés, ou dans l’aéronautique où la précision est cruciale.

De plus, l’adoption de nouvelles technologies, comme les capteurs et les systèmes de contrôle avancés, continue de transformer ces machines en équipements intelligents. Par exemple, des capteurs de force et de position peuvent être intégrés à ces presses pour assurer une surveillance continue de la qualité du pliage et de la pression hydraulique. Ces systèmes de surveillance permettent d’ajuster les paramètres en temps réel, garantissant ainsi une précision constante tout au long du processus. L’implémentation de ces technologies d’automatisation avancée permet non seulement d’augmenter la productivité, mais aussi d’assurer un niveau de qualité élevé pour chaque pièce fabriquée.

L’évolutivité de la presse plieuse hydraulique de table se traduit également par sa capacité à s’adapter à différents types de pièces ou à des configurations changeantes. Pour un atelier qui fabrique une large gamme de produits, la possibilité de modifier les matrices et les outils de la presse selon les besoins spécifiques du projet est un atout considérable. Que ce soit pour un pliage standard ou plus complexe, cette capacité d’adaptation permet de répondre rapidement aux demandes du marché sans nécessiter des investissements dans de multiples machines différentes.

L’un des avantages clés des presses plieuses hydrauliques de table reste leur capacité à offrir un pliage de haute qualité tout en réduisant les risques de déformation du matériau. La pression hydraulique permet un contrôle plus doux et uniforme sur la pièce, ce qui minimise les risques de distorsion, un défi fréquent avec d’autres types de presses. Cela est particulièrement important pour les matériaux plus sensibles ou ceux qui nécessitent un haut degré de précision pour répondre aux normes de qualité strictes.

À mesure que les attentes des clients et les exigences industrielles continuent de croître, les presses plieuses hydrauliques de table sont de plus en plus conçues pour être compatibles avec d’autres technologies et équipements. L’intégration avec des systèmes ERP (Enterprise Resource Planning) ou MES (Manufacturing Execution Systems) est en constante augmentation, permettant une meilleure gestion de la production, une traçabilité des matériaux, et un suivi en temps réel des processus. Cette connectivité permet aux entreprises d’optimiser leurs opérations, de suivre l’état de la machine et de recueillir des données importantes pour une analyse approfondie de la performance.

Le rôle des presses plieuses hydrauliques de table dans l’amélioration de l’efficacité de la production va au-delà de la simple réduction des coûts énergétiques et de maintenance. Elles permettent également une réduction significative du temps de cycle de production. Dans un environnement où la rapidité et la flexibilité sont des critères essentiels, ces presses offrent la possibilité de réaliser des changements de configuration rapides et sans effort, ce qui contribue directement à l’optimisation des délais de livraison.

En conclusion, les presses plieuses hydrauliques de table continueront de jouer un rôle de premier plan dans le secteur de la fabrication, en particulier pour les entreprises qui recherchent des solutions de pliage de haute qualité, flexibles et rentables. L’intégration des dernières technologies et la possibilité de personnaliser les machines en fonction des besoins spécifiques de production en font un outil indispensable pour répondre aux défis de la production moderne. Que ce soit pour la production de petites séries ou des applications plus complexes, ces presses offrent un excellent compromis entre performance, taille et coût d’exploitation, tout en maintenant une grande capacité de précision et de flexibilité.

Les presses plieuses hydrauliques de table, dans leur évolution constante, offrent également un soutien précieux pour les projets de fabrication à faible volume, ce qui les rend particulièrement adaptées aux petites séries et aux productions personnalisées. Cela permet aux fabricants d’entrer dans de nouveaux marchés en répondant à des demandes spécifiques sans avoir besoin de machines plus grandes et plus coûteuses. En offrant une solution plus accessible, ces presses rendent la production flexible et agile, même pour des petites entreprises ou des artisans.

L’augmentation de la demande pour des produits écologiques et durables dans de nombreux secteurs industriels a également conduit à des améliorations concernant la consommation d’énergie des presses plieuses hydrauliques. De plus en plus de machines sont conçues avec des composants écoénergétiques et des systèmes hydrauliques optimisés pour réduire le gaspillage d’énergie tout en maintenant un haut niveau de performance. Par exemple, l’intégration de moteurs à haut rendement et de systèmes de récupération d’énergie permet de réduire les coûts de fonctionnement à long terme, tout en contribuant à la durabilité de l’entreprise.

Les petites presses plieuses hydrauliques ont aussi la capacité de contribuer à la réduction des déchets. En offrant une plus grande précision dans le pliage des matériaux, elles permettent de minimiser les erreurs et d’utiliser plus efficacement les feuilles de métal ou autres matériaux. Ce contrôle plus précis réduit la quantité de chutes de matériaux inutilisées, ce qui est particulièrement important dans un contexte où la gestion des ressources devient un facteur clé pour la compétitivité et l’éthique des entreprises. Cela peut également se traduire par une réduction des coûts des matériaux pour les petites séries, où chaque centime compte.

L’aspect modulable et adaptable de ces presses permet aux entreprises d’élargir leur gamme de produits sans avoir à investir dans de nouvelles machines. Des options comme des outils de pliage spécifiques ou des accessoires de traitement peuvent être ajoutés à une presse existante pour l’adapter à de nouvelles applications. Par exemple, un kit d’outils de pliage spécial pourrait permettre de travailler avec des matériaux composites ou des alliages de plus en plus courants dans les industries de pointe. Cette flexibilité garantit à l’utilisateur que sa machine peut évoluer en même temps que ses besoins de production, réduisant ainsi le besoin d’investissement dans des équipements supplémentaires.

De plus, la communication entre les presses plieuses hydrauliques de table et d’autres équipements dans un atelier ou une ligne de production plus large devient de plus en plus courante. Cela est facilité par l’intégration des presses à des systèmes de contrôle centralisés ou des plateformes d’automatisation industrielle. Une telle interconnexion permet de synchroniser les différentes étapes de production, de la découpe à l’assemblage, en passant par le pliage, améliorant ainsi le flux de travail et la productivité. Dans des environnements de fabrication plus complexes, où de nombreux processus doivent être synchronisés, cette interconnexion devient indispensable pour optimiser l’efficacité.

Le secteur de l’innovation dans les matériaux offre également de nouvelles possibilités pour les presses plieuses hydrauliques de table. L’émergence de nouveaux matériaux, comme les alliages légers et les matériaux composites à base de fibres de carbone ou de verre, présente des défis uniques pour les presses. Cependant, de nombreuses presses modernes sont désormais conçues pour gérer une plus grande diversité de matériaux, offrant une flexibilité accrue pour répondre à l’évolution des besoins dans des secteurs comme l’aérospatial, l’automobile, ou la production d’équipements électroniques. Ces machines sont adaptées pour plier non seulement des métaux traditionnels mais aussi des matériaux qui nécessitent des techniques de pliage plus délicates ou des températures de travail spécifiques.

L’interface numérique qui accompagne certaines presses plieuses hydrauliques de table est un autre domaine où les progrès sont notables. Ces interfaces permettent non seulement un contrôle précis de la machine mais aussi la collecte de données essentielles sur les performances de production. Ces informations peuvent être utilisées pour ajuster les paramètres en temps réel, mais aussi pour effectuer des analyses de tendances sur la consommation d’énergie, le temps de production, ou les coûts de maintenance. Ce type de suivi détaillé permet aux entreprises de prendre des décisions éclairées pour optimiser les performances de la machine et réduire les coûts sur le long terme.

En somme, les presses plieuses hydrauliques de table sont désormais au cœur de la fabrication moderne, offrant aux entreprises une solution flexible, compacte, précise et économique pour répondre aux exigences d’une production diversifiée. Leur capacité à s’adapter aux nouveaux matériaux, à fonctionner de manière écoénergétique, à se connecter à des systèmes automatisés et à garantir des produits de haute qualité en fait un outil incontournable dans de nombreux secteurs industriels. À mesure que les exigences de personnalisation, d’efficacité et de durabilité augmentent, ces presses continueront de s’adapter pour répondre aux défis de demain.

Presse plieuse hydraulique portative

Une presse plieuse hydraulique portative est une version compacte et mobile d’une presse plieuse hydraulique classique, conçue pour des interventions sur site ou en atelier mobile. Elle se distingue par sa légèreté, sa taille réduite et sa capacité à être transportée facilement, tout en offrant la puissance de pliage nécessaire pour des applications légères à moyennes.

Son châssis est généralement en acier ou en aluminium haute résistance, optimisé pour réduire le poids. Le cœur de la machine est un vérin hydraulique actionné manuellement (via une pompe à main) ou par un petit moteur électrique ou pneumatique. Ce vérin applique la force nécessaire au poinçon pour plier la tôle sur une matrice intégrée à la base de la presse.

La portabilité s’obtient grâce à des poignées ergonomiques et, parfois, à un design modulable où la pompe hydraulique se détache du corps principal. Certaines presses portatives sont même fournies avec des valises de transport moulées, contenant l’ensemble des outils et accessoires (différents poinçons et matrices) pour une intervention rapide et sécurisée.

Ces presses sont particulièrement utiles pour :

- Chantiers de maintenance et de réparation : pliage de pièces directement sur site (réparations de conduits, tôlerie sur structures assemblées, ajustements imprévus).

- Interventions d’urgence : redressement ou modification de pièces métalliques inaccessibles en atelier.

- Travail en atelier mobile ou hors site : artisans, dépanneurs, entreprises de chaudronnerie itinérante.

Leur capacité de pliage est généralement limitée : forces de 5 à 20 tonnes, et épaisseurs allant jusqu’à 3–5 mm selon le matériau. Elles ne remplacent pas une grande presse d’atelier, mais offrent une solution pratique quand mobilité et réactivité sont essentielles.

Leur simplicité de maintenance (pompe démontable, circuits hydrauliques accessibles) et leur faible coût d’exploitation en font un outil prisé des professionnels travaillant sur le terrain ou nécessitant de la flexibilité logistique.

Les presses plieuses hydrauliques portatives offrent une souplesse d’utilisation remarquable grâce à leur conception légère et modulable, qui permet de les emmener facilement partout où un pliage sur site est nécessaire. La pompe hydraulique, souvent séparée du corps principal, peut être actionnée manuellement ou via un petit moteur électrique ou pneumatique, selon le modèle, offrant ainsi une force de pliage allant typiquement de 5 à 20 tonnes. Malgré leur compacité, ces presses permettent de traiter des tôles jusqu’à 3–5 mm d’épaisseur, ce qui convient pour de nombreuses applications de réparation, de maintenance ou de fabrication en mobilité.

Leur design ergonomique inclut des poignées robustes et parfois des valises de transport moulées qui rassemblent la presse, la pompe et un assortiment de poinçons et matrices interchangeables. Cela facilite les interventions rapides sur des chantiers, qu’il s’agisse de redresser un conduit, d’ajuster une pièce métallique en atelier mobile ou de réaliser des pliages de précision dans des espaces exigus. L’accessibilité des circuits hydrauliques et la simplicité de démontage de la pompe rendent la maintenance sur le terrain particulièrement aisée, réduisant les temps d’immobilisation.

Pour les artisans, dépanneurs et techniciens de chaudronnerie itinérante, la portabilité de ces presses constitue un atout majeur : il devient possible de réaliser des pliages de haute qualité sans revenir systématiquement en atelier. Leur faible coût d’exploitation, associé à un entretien minimal, en fait un investissement rentable pour les professionnels qui doivent allier réactivité et précision.

En somme, la presse plieuse hydraulique portative combine mobilité, puissance et simplicité d’usage pour répondre efficacement aux besoins des interventions mobiles, d’urgence ou en atelier nomade, là où une presse traditionnelle serait trop encombrante ou impraticable.