Presse Plieuse Hydraulique 1M sont de machine idéale pour les ateliers et les entreprises qui ont besoin de réaliser des pliages de tôles de métal avec précision et efficacité, sans pour autant disposer d’un espace important ou d’un budget conséquent.

Petite presse plieuse hydraulique

Ces presses compactes fonctionnent sur le même principe que leurs grandes sœurs : la force de pliage est générée par un système hydraulique puissant. L’opérateur positionne la tôle sur le banc de travail inférieur, puis actionne une commande qui active le vérin hydraulique. Ce vérin pousse la poutre mobile équipée d’une matrice de pliage vers le bas, appliquant ainsi une pression importante sur la tôle et la pliant selon l’angle désiré.

Avantages des Petites Presses Plieuses Hydrauliques

Malgré leur taille réduite, les petites presses plieuses hydrauliques offrent de nombreux avantages :

- Gain de place: Elles s’intègrent parfaitement dans les ateliers à espace limité, libérant ainsi de la place pour d’autres machines ou pour le stockage des matériaux.

- Coût abordable: Généralement moins onéreuses que les presses plus grandes, elles constituent une solution économique pour les petits ateliers et les entrepreneurs en démarrage.

- Facilité d’utilisation: La plupart des modèles sont équipés de commandes intuitives et de systèmes de réglage simples, ce qui les rend accessibles même aux opérateurs novices.

- Précision de pliage: Grâce à la commande hydraulique précise, elles permettent de réaliser des pliages uniformes et répétables avec un angle constant.

- Polyvalence: Capables de plier une large gamme de tôles de différentes épaisseurs et matériaux (acier doux, aluminium, etc.), elles s’adaptent à de nombreux projets de pliage.

- Sécurité: Équipées de dispositifs de sécurité tels que des protections pour les doigts et des systèmes d’arrêt d’urgence, elles contribuent à la sécurité de l’opérateur pendant le travail.

Applications des Petites Presses Plieuses Hydrauliques

Les petites presses plieuses hydrauliques trouvent leur application dans une multitude de secteurs, notamment :

- Prototypage et fabrication de petites pièces métalliques dans les domaines de l’électronique, de l’électricité, de la chaudronnerie, etc.

- Réalisation de boîtiers, de panneaux de contrôle, de conduits et de pièces de tôlerie pour divers usages.

- Travaux de maintenance et de réparation nécessitant des pliages de précision sur des tôles de faible épaisseur.

- Formation technique dans les écoles professionnelles et les centres de formation.

Choisir la Bonne Petite Presse Plieuse Hydraulique

Lors du choix d’une petite presse plieuse hydraulique, tenez compte des critères suivants :

- Capacité de pliage: La longueur de pliage maximale et la force de pliage (tonnage) doivent être suffisantes pour vos besoins.

- Dimensions de la table: La taille de la table doit pouvoir accueillir les tôles que vous avez l’intention de plier.

- Profondeur de col de cygne: Cette mesure détermine la possibilité de plier des formes en U profondes.

- Options et fonctionnalités supplémentaires: Certains modèles proposent des fonctionnalités avancées comme la commande numérique par ordinateur (CNC) pour une programmation et un contrôle précis du pliage.

N’hésitez pas à consulter les sites web des fabricants ou à vous renseigner auprès des distributeurs spécialisés pour trouver la presse plieuse hydraulique idéale pour votre atelier.

En optant pour une petite presse plieuse hydraulique, vous faites le choix d’une solution performante et économique pour vos besoins de pliage de tôles. Ces machines compactes et polyvalentes vous permettront de réaliser des pliages précis et de qualité, tout en optimisant l’espace et votre budget.

Utiliser et Entretenir votre Petite Presse Plieuse Hydraulique

Maintenant que vous avez choisi la petite presse plieuse hydraulique adaptée à vos besoins, voici quelques conseils pour son utilisation et son entretien :

Utilisation de la presse plieuse hydraulique

- Préparation de la machine: Avant chaque utilisation, assurez-vous que la table de travail est propre et exempte de débris. Vérifiez également le niveau d’huile hydraulique et la pression du système.

- Sélection des outils de pliage: Choisissez la matrice et le poinçon appropriés à l’épaisseur et au type de matériau de la tôle que vous allez plier.

- Positionnement de la tôle: Placez la tôle sur la table de travail en respectant les repères de pliage. Utilisez les butées réglables pour garantir la précision du positionnement.

- Réglage de la profondeur de pliage: Ajustez la course du vérin hydraulique pour définir la profondeur finale du pli.

- Actionnement de la presse: Activez la commande de pliage en respectant les consignes de sécurité. La poutre mobile descendra et réalisera le pliage de la tôle selon l’angle souhaité.

Entretien de la presse plieuse hydraulique

- Nettoyage régulier: Nettoyez la table de travail et les outils de pliage après chaque utilisation pour éviter l’accumulation de saletés et de copeaux métalliques.

- Vidange et remplacement de l’huile hydraulique: Effectuez la vidange et le remplacement de l’huile hydraulique à intervalles réguliers selon les recommandations du fabricant.

- Graissage des points de lubrification: Graissez les points de lubrification de la machine avec un lubrifiant approprié pour garantir le bon fonctionnement des mécanismes.

- Inspection périodique: Procédez à des inspections périodiques pour vérifier l’absence de fuites d’huile, l’usure des pièces et le bon fonctionnement des dispositifs de sécurité.

Quelques conseils de sécurité supplémentaires:

- Portez toujours des lunettes de protection et des gants de sécurité pendant l’utilisation de la presse.

- Assurez-vous que la tôle est correctement positionnée et maintenue avant de plier.

- Ne placez aucune partie de votre corps sous la poutre mobile pendant le cycle de pliage.

- Ne dépassez pas la capacité de charge maximale de la presse.

- Arrêtez immédiatement la machine en cas de dysfonctionnement.

En suivant ces conseils d’utilisation et d’entretien, vous pourrez garantir la longévité et la performance de votre petite presse plieuse hydraulique. N’hésitez pas à consulter le manuel d’utilisation fourni par le fabricant pour obtenir des instructions détaillées et des informations spécifiques à votre modèle de presse.

Conclusion

Les petites presses plieuses hydrauliques constituent un investissement précieux pour les ateliers et les entreprises qui ont besoin de réaliser des pliages de tôles avec précision et efficacité. Grâce à leur format compact, leur coût abordable et leur facilité d’utilisation, elles s’intègrent parfaitement dans des espaces limités et conviennent à une large gamme de travaux de pliage. En adoptant une utilisation prudente et un entretien régulier, vous pourrez tirer le meilleur parti de votre petite presse plieuse hydraulique pendant de nombreuses années.

Techniques de Pliage et Projets réalisables avec une Petite Presse Plieuse Hydraulique

Maintenant que vous savez comment utiliser et entretenir votre petite presse plieuse hydraulique, explorons son potentiel créatif et les techniques de pliage que vous pouvez mettre en œuvre :

Techniques de pliage courantes

- ** Pliage en angle droit:** La technique la plus basique, idéale pour réaliser des angles à 90 degrés.

- ** Pliage en U:** Permet de former des sections en U avec des côtés parallèles et un fond plat.

- ** Pliage à emboîtement:** Crée des joints à emboîtement pour assembler deux pièces de tôle.

- ** Pliage à rayon:** Permet de réaliser des plis courbes avec un rayon spécifique, souvent utilisé pour des applications esthétiques ou fonctionnelles.

- ** Pliage séquencé:** Réaliser plusieurs plis successifs sur une même pièce en la repositionnant entre chaque pli.

Facteurs à prendre en compte pour le choix de la technique de pliage

- Épaisseur et type de matériau de la tôle: Les tôles plus épaisses nécessitent généralement une technique de pliage différente des tôles fines.

- Angle de pliage souhaité: Certaines techniques permettent d’atteindre des angles plus précis que d’autres.

- Fonctionnalité et esthétique de la pièce finale: Le choix de la technique dépendra de l’utilisation prévue de la pièce et de l’effet visuel souhaité.

Exemples de projets réalisables avec une petite presse plieuse hydraulique

- Boîtiers et boîtiers électroniques

- Panneaux de contrôle et de signalisation

- Supports et fixations métalliques

- Conduits et gouttières

- Pièces de prototypes et de maquettes

- Habillages et éléments décoratifs en métal

- Travaux de réparation et de restauration nécessitant des pliages de précision

Trucs et astuces pour optimiser vos pliages

- Utilisez des outils de pliage adaptés au matériau et à l’épaisseur de la tôle.

- Marquez les lignes de pliage sur la tôle pour plus de précision.

- Fixez solidement la tôle sur la table de travail à l’aide de serre-joints.

- Effectuez des essais sur des chutes de tôles avant de plier la pièce finale.

- Pliez progressivement la tôle en plusieurs étapes, en particulier pour les plis profonds.

En explorant différentes techniques de pliage et en vous familiarisant avec les capacités de votre presse plieuse hydraulique, vous pourrez réaliser une large variété de projets et libérer votre créativité pour le travail du métal en feuille. N’hésitez pas à consulter des tutoriels et des guides en ligne pour découvrir de nouvelles techniques et vous perfectionner dans l’art du pliage.

J’espère que ces informations vous ont permis d’avoir une vision complète des petites presses plieuses hydrauliques, de leur utilisation, de leur entretien et de leur potentiel créatif.

La presse plieuse hydraulique est un outil essentiel dans le domaine de la fabrication métallique. Elle joue un rôle crucial dans le pliage des feuilles de métal en utilisant la puissance hydraulique. Cet outil polyvalent est largement utilisé dans diverses industries pour créer des pièces métalliques précises et complexes.

Définition et Fonctionnement

Qu’est-ce qu’une presse plieuse hydraulique ?

Une presse plieuse hydraulique est une machine utilisée pour plier des plaques métalliques. Elle fonctionne en appliquant une pression contrôlée sur le métal à l’aide de vérins hydrauliques. Ces vérins exercent une force sur le poinçon qui presse la feuille de métal contre une matrice, créant ainsi un pli précis.

Fonctionnement

- Système hydraulique : Le cœur de la presse plieuse hydraulique est son système hydraulique. Ce système utilise des fluides sous pression pour générer une force considérable. Cette force est ensuite utilisée pour plier les plaques de métal avec précision.

- Composants principaux :

- Vérin hydraulique : Il génère la force nécessaire pour le pliage.

- Poinçon et matrice : Le poinçon est l’outil supérieur qui presse la feuille métallique contre la matrice, l’outil inférieur, pour créer le pli.

- Table de travail : La surface sur laquelle repose le métal à plier.

- Processus de pliage :

- Le métal est placé sur la matrice.

- Le poinçon descend, pressant le métal contre la matrice pour créer le pli souhaité.

- Le poinçon remonte après le pliage, permettant de retirer la pièce pliée.

Applications Industrielles

Secteurs Utilisateurs

Les presses plieuses hydrauliques sont utilisées dans de nombreux secteurs industriels, notamment :

- Automobile : Fabrication de pièces de carrosserie et composants structurels.

- Aéronautique : Production de pièces aéronautiques nécessitant une grande précision.

- Construction : Création de structures métalliques pour les bâtiments et les infrastructures.

- Électronique : Fabrication de boîtiers et de châssis pour les appareils électroniques.

Exemples d’Utilisation

- Production de tôles : Pliage de tôles pour fabriquer des boîtes, des cadres et des panneaux.

- Fabrication de châssis : Création de châssis pour machines et véhicules.

- Composants sur mesure : Réalisation de pièces personnalisées pour des applications spécifiques.

Avantages des Presses Plieuses Hydrauliques

Précision et Contrôle

Les presses plieuses hydrauliques offrent une grande précision dans le pliage des métaux, ce qui est essentiel pour les pièces nécessitant des tolérances strictes. Le contrôle hydraulique permet d’ajuster la pression et la vitesse avec précision, garantissant ainsi des résultats cohérents.

Polyvalence

Ces machines sont capables de traiter une large gamme de matériaux et d’épaisseurs, ce qui les rend extrêmement polyvalentes. Elles peuvent être utilisées pour des opérations de pliage simples ou complexes, selon les besoins de production.

Efficacité

L’utilisation de systèmes hydrauliques permet de réaliser des opérations de pliage rapidement et avec moins d’effort manuel, ce qui améliore l’efficacité de la production. De plus, les presses plieuses hydrauliques modernes sont souvent équipées de commandes numériques (CNC) qui automatisent et optimisent le processus de pliage.

Innovations Récentes

Avancées Technologiques

- Contrôle Numérique (CNC) : L’intégration de la technologie CNC permet une automatisation accrue et une précision améliorée. Les opérateurs peuvent programmer des séquences de pliage complexes, ce qui réduit les erreurs et améliore la répétabilité.

- Économies d’énergie : Les presses plieuses hydrauliques modernes sont conçues pour être plus économes en énergie. Des systèmes hydrauliques avancés et des moteurs à vitesse variable contribuent à réduire la consommation d’énergie tout en maintenant une performance élevée.

- Sécurité améliorée : Les nouvelles presses sont équipées de dispositifs de sécurité avancés, tels que des capteurs de présence et des systèmes d’arrêt d’urgence, pour protéger les opérateurs lors des opérations de pliage.

Perspectives Futures

Avec les progrès continus de la technologie, les presses plieuses hydrauliques continueront d’évoluer pour offrir encore plus de précision, de rapidité et d’efficacité. Les futures innovations pourraient inclure l’intégration de l’intelligence artificielle pour optimiser davantage le processus de pliage et réduire les temps de cycle.

Conclusion

La presse plieuse hydraulique est un outil indispensable dans l’industrie moderne, permettant la production de pièces métalliques précises et complexes. Grâce à ses nombreux avantages, tels que la précision, la polyvalence et l’efficacité, elle reste un choix privilégié pour de nombreuses applications industrielles. Avec les avancées technologiques continues, ces machines continueront d’évoluer, offrant des solutions encore plus innovantes et efficaces pour l’avenir.

Alternatives aux Presses Plieuses Hydrauliques

Il existe plusieurs alternatives aux presses plieuses hydrauliques pour le pliage des métaux, chacune ayant ses propres caractéristiques, avantages et inconvénients. Voici un aperçu des principales alternatives :

1. Presse Plieuse Électrique (ou Servo-Électrique)

Description :

Les presses plieuses électriques utilisent des moteurs électriques pour générer la force de pliage, remplaçant ainsi le système hydraulique par un système entièrement électrique.

Avantages :

- Efficacité Énergétique : Consomment moins d’énergie que les presses hydrauliques, car elles n’ont pas besoin de maintenir une pression hydraulique.

- Précision Accrue : Offrent un contrôle très précis du mouvement grâce à des moteurs électriques, ce qui améliore la précision des opérations de pliage.

- Maintenance Réduite : Moins de pièces mobiles et l’absence de fluide hydraulique réduisent les besoins de maintenance.

Inconvénients :

- Capacité de Force Limité : Généralement limitées pour les matériaux très épais ou nécessitant une force de pliage élevée.

- Coût Initial : Souvent plus chères à l’achat initial par rapport aux presses hydrauliques.

2. Presse Plieuse Pneumatique

Description :

Les presses plieuses pneumatiques utilisent de l’air comprimé pour appliquer la force de pliage. Elles sont généralement utilisées pour des applications légères et moyennes.

Avantages :

- Simplicité d’Utilisation : Faciles à utiliser et à entretenir.

- Vitesse de Cycle Rapide : Capables de réaliser des cycles de pliage rapides.

- Coût Moins Élevé : Moins coûteuses à l’achat et en fonctionnement.

Inconvénients :

- Force Limitée : Ne conviennent pas pour le pliage de matériaux très épais ou résistants.

- Précision Inférieure : Moins précises que les presses électriques et hydrauliques pour des applications nécessitant une grande précision.

3. Presse Plieuse Mécanique

Description :

Les presses plieuses mécaniques utilisent un système mécanique à manivelle pour générer la force nécessaire au pliage. Elles sont généralement entraînées par un moteur électrique qui active une transmission mécanique.

Avantages :

- Force Constante : Capables de fournir une force de pliage constante, ce qui est utile pour certains types de matériaux.

- Robustesse : Généralement robustes et durables.

Inconvénients :

- Moins Polyvalentes : Moins flexibles pour les changements de configuration et de réglages par rapport aux machines CNC modernes.

- Bruit et Vibrations : Génèrent plus de bruit et de vibrations pendant le fonctionnement.

4. Presse Plieuse à Commande Numérique (CNC)

Description :

Bien que souvent hydrauliques ou électriques, les presses plieuses à commande numérique (CNC) se distinguent par leur capacité à être programmées pour réaliser des pliages complexes automatiquement.

Avantages :

- Automatisation : Capables d’automatiser les séquences de pliage pour des séries de production répétitives.

- Précision et Répétabilité : Très précises, elles offrent une répétabilité élevée pour des séries de production.

Inconvénients :

- Coût Élevé : Les systèmes CNC peuvent être coûteux à l’achat et nécessitent une formation spécialisée pour leur utilisation.

- Complexité : Peuvent être complexes à configurer et à programmer, surtout pour les opérateurs non formés.

5. Presse Plieuse Manuelle

Description :

Les presses plieuses manuelles sont actionnées manuellement et sont généralement utilisées pour de petits travaux ou des prototypes.

Avantages :

- Coût Bas : Très économiques à l’achat et à l’utilisation.

- Portabilité : Souvent légères et faciles à déplacer.

Inconvénients :

- Capacité Limitée : Non adaptées pour des tâches de pliage nécessitant une force importante ou une précision élevée.

- Efficacité Limitée : Peuvent être lentes pour les séries de production en grande quantité.

Conclusion

Chaque type de presse plieuse offre des avantages spécifiques qui les rendent plus ou moins adaptées à différentes applications industrielles. Le choix d’une presse plieuse dépendra des besoins spécifiques de l’application, tels que la capacité de force requise, le niveau de précision nécessaire, et les considérations économiques. L’évaluation des besoins en production et en budget aidera à déterminer la meilleure alternative pour une application donnée.

Différences entre Presse Plieuse Hydraulique et Presse Plieuse Électrique

Les presses plieuses hydrauliques et électriques sont deux types de machines utilisées pour le pliage des métaux, mais elles diffèrent fondamentalement dans leur mode de fonctionnement, leurs avantages, et leurs inconvénients. Voici une comparaison détaillée de ces deux technologies :

Principe de Fonctionnement

Presse Plieuse Hydraulique

- Système Hydraulique : Utilise des fluides sous pression dans des vérins hydrauliques pour générer la force nécessaire au pliage. La pression est appliquée par un fluide hydraulique qui circule dans des circuits et actionne les vérins.

- Mouvement : Le mouvement est contrôlé par des valves qui régulent le débit et la pression du fluide, permettant des ajustements de force et de vitesse.

Presse Plieuse Électrique

- Système Électrique : Utilise des moteurs électriques (souvent des servomoteurs) pour créer la force de pliage. La puissance électrique est convertie directement en mouvement mécanique.

- Précision du Mouvement : Les moteurs électriques offrent un contrôle très précis du mouvement, avec des ajustements très fins possibles grâce à la technologie numérique.

Avantages

Presse Plieuse Hydraulique

- Capacité de Force Élevée : Capable de générer une force très élevée, ce qui la rend adaptée pour le pliage de matériaux épais et résistants.

- Polyvalence : Capable de traiter une grande variété de matériaux et d’épaisseurs, et bien adaptée aux pièces de grande taille ou nécessitant une grande force.

- Robustesse : Les systèmes hydrauliques sont généralement robustes et capables de résister à une utilisation intensive.

Presse Plieuse Électrique

- Efficacité Énergétique : Consomme moins d’énergie que les presses hydrauliques, car elle n’a pas besoin de maintenir une pression constante dans le système hydraulique.

- Précision et Répétabilité : Offrent une grande précision grâce au contrôle direct des moteurs électriques, ce qui se traduit par une meilleure répétabilité des opérations de pliage.

- Vitesse : Les presses électriques ont souvent des vitesses de cycle plus rapides, car elles n’ont pas les délais liés au système hydraulique.

- Maintenance Réduite : Moins de pièces mobiles et l’absence de fluide hydraulique réduisent les besoins de maintenance.

Inconvénients

Presse Plieuse Hydraulique

- Efficacité Énergétique : Consomment généralement plus d’énergie en raison des pertes de puissance dans le système hydraulique.

- Maintenance : Les systèmes hydrauliques nécessitent une maintenance régulière pour éviter les fuites de fluide et garantir des performances optimales.

- Précision Inférieure : Bien que précises, elles peuvent avoir une précision inférieure par rapport aux systèmes électriques, surtout pour les très petits plis ou les matériaux délicats.

Presse Plieuse Électrique

- Capacité de Force Limité : Généralement limitées en termes de force maximale, ce qui les rend moins adaptées pour le pliage de matériaux très épais.

- Coût Initial : Le coût d’achat initial peut être plus élevé que celui des presses hydrauliques, surtout pour des modèles très précis ou complexes.

- Chauffage des Moteurs : Les moteurs électriques peuvent surchauffer lors de l’utilisation continue à pleine capacité, nécessitant parfois des pauses ou des systèmes de refroidissement.

Applications

Presse Plieuse Hydraulique

- Industries Lourdes : Utilisées principalement dans les industries où des forces de pliage importantes sont nécessaires, comme la construction navale, l’automobile et la fabrication de grandes structures métalliques.

- Applications Diverses : Polyvalentes pour des applications allant du pliage de tôles épaisses aux pièces volumineuses nécessitant une force importante.

Presse Plieuse Électrique

- Industries de Précision : Idéales pour les industries où la précision et l’efficacité énergétique sont cruciales, telles que l’électronique, l’aéronautique, et la fabrication de pièces sur mesure.

- Petites et Moyennes Séries : Adaptées pour la production de petites à moyennes séries où la précision répétée est essentielle.

Tableau Comparatif

| Caractéristique | Presse Plieuse Hydraulique | Presse Plieuse Électrique |

|---|---|---|

| Source d’Énergie | Hydraulique (fluide) | Électrique (moteurs) |

| Capacité de Force | Élevée | Limitée |

| Précision | Modérée | Élevée |

| Efficacité Énergétique | Moyenne | Élevée |

| Maintenance | Fréquente | Réduite |

| Vitesse de Cycle | Moyenne | Rapide |

| Coût Initial | Modéré | Élevé |

| Applications | Industries lourdes | Industries de précision |

Conclusion

Le choix entre une presse plieuse hydraulique et une presse plieuse électrique dépend de plusieurs facteurs, notamment le type de matériaux à traiter, le niveau de précision requis, les contraintes budgétaires, et les priorités en matière d’efficacité énergétique et de maintenance. Les presses hydrauliques sont idéales pour les applications nécessitant une force élevée et une polyvalence, tandis que les presses électriques sont préférables pour les applications nécessitant une grande précision et une efficacité énergétique accrue.

Critères de Choix

Le choix entre une presse plieuse hydraulique et une presse plieuse électrique dépend de divers facteurs spécifiques à chaque application. Il n’existe pas de réponse unique à la question de savoir laquelle est “meilleure”, car cela dépendra de vos besoins spécifiques en matière de production, de votre budget, et de vos priorités en matière d’efficacité et de précision. Voici une analyse des critères qui peuvent vous aider à déterminer quelle machine pourrait être la meilleure pour votre situation :

1. Capacité de Force

- Presse Plieuse Hydraulique :

- Avantage : Si vous travaillez principalement avec des matériaux épais et résistants qui nécessitent une force de pliage élevée, la presse plieuse hydraulique est souvent le meilleur choix. Elle est capable de fournir une force importante, idéale pour les métaux lourds et les grandes pièces.

- Presse Plieuse Électrique :

- Limitation : Les presses électriques sont généralement limitées à des matériaux plus fins et à des applications nécessitant moins de force. Cependant, elles peuvent encore être efficaces pour des travaux où la force requise n’est pas extrême.

2. Précision et Répétabilité

- Presse Plieuse Hydraulique :

- Précision Modérée : Bien qu’elles soient précises, les presses hydrauliques peuvent avoir une précision inférieure aux presses électriques, surtout pour des plis très délicats ou des tolérances strictes.

- Presse Plieuse Électrique :

- Haute Précision : Les presses électriques offrent généralement une plus grande précision et une meilleure répétabilité grâce au contrôle numérique et aux moteurs électriques. Idéales pour des pièces nécessitant des tolérances fines.

3. Efficacité Énergétique

- Presse Plieuse Hydraulique :

- Consommation Énergétique : Les presses hydrauliques consomment plus d’énergie en raison des pertes liées au système hydraulique, surtout lorsqu’elles maintiennent la pression.

- Presse Plieuse Électrique :

- Économie d’Énergie : Plus efficaces sur le plan énergétique, elles ne consomment de l’énergie que pendant le pliage effectif et offrent donc des coûts d’exploitation potentiellement plus bas.

4. Coût et Investissement Initial

- Presse Plieuse Hydraulique :

- Coût Initial Modéré : Souvent moins chères à l’achat initial, mais peuvent avoir des coûts de maintenance plus élevés sur le long terme en raison de l’usure du système hydraulique.

- Presse Plieuse Électrique :

- Coût Initial Élevé : Généralement plus coûteuses à l’achat en raison des technologies avancées et de la précision offerte. Toutefois, elles peuvent compenser par des coûts d’exploitation réduits et moins de maintenance.

5. Maintenance et Durabilité

- Presse Plieuse Hydraulique :

- Maintenance Régulière : Les systèmes hydrauliques nécessitent une maintenance régulière pour éviter les fuites et garantir des performances optimales, ce qui peut augmenter les temps d’arrêt.

- Presse Plieuse Électrique :

- Maintenance Réduite : Moins de pièces mobiles et l’absence de fluide hydraulique réduisent les besoins de maintenance, augmentant la disponibilité de la machine.

6. Applications et Types de Production

- Presse Plieuse Hydraulique :

- Applications Lourdes : Idéales pour les applications dans les industries lourdes, telles que l’automobile, la construction navale, et la fabrication de grandes structures métalliques.

- Presse Plieuse Électrique :

- Applications de Précision : Conviennent mieux aux industries nécessitant une haute précision, comme l’électronique, l’aéronautique, et la production de pièces sur mesure.

Comparaison des Avantages et Inconvénients

| Critère | Presse Plieuse Hydraulique | Presse Plieuse Électrique |

|---|---|---|

| Capacité de Force | Élevée, adaptée aux matériaux épais | Limitée, mieux pour les matériaux plus fins |

| Précision | Modérée, suffisante pour la plupart des usages | Élevée, idéale pour les tolérances fines |

| Efficacité Énergétique | Moins efficace, coûts d’énergie plus élevés | Très efficace, économies sur le long terme |

| Coût Initial | Moins coûteuse à l’achat | Plus coûteuse, mais économie à l’usage |

| Maintenance | Maintenance régulière requise | Faible maintenance nécessaire |

| Applications | Idéale pour l’industrie lourde | Idéale pour la production précise et rapide |

Conclusion

La décision de choisir entre une presse plieuse hydraulique et électrique dépend des exigences spécifiques de votre production :

- Optez pour une presse plieuse hydraulique si votre production nécessite une grande capacité de force et que vous travaillez avec des matériaux épais ou volumineux. Elles sont aussi préférables pour les applications où la polyvalence est essentielle.

- Optez pour une presse plieuse électrique si la précision et l’efficacité énergétique sont vos principales priorités. Elles conviennent particulièrement aux environnements de production nécessitant des tolérances fines et une grande répétabilité, ainsi qu’une efficacité énergétique accrue.

En fin de compte, évaluer vos besoins en termes de type de matériaux, de budget, de précision requise, et d’efficacité énergétique vous aidera à choisir la machine la mieux adaptée à votre application. Une consultation avec un spécialiste ou un fournisseur de machines peut également fournir des informations précieuses pour guider votre décision.

Entretien des Presses Plieuses Hydrauliques

L’entretien des presses plieuses, qu’elles soient hydrauliques ou électriques, est essentiel pour assurer leur bon fonctionnement, prolonger leur durée de vie, et garantir la sécurité des opérations. Voici un guide détaillé sur l’entretien requis pour chaque type de machine :

Les presses plieuses hydrauliques nécessitent un entretien régulier et attentif en raison de leur complexité et de l’utilisation de systèmes hydrauliques qui peuvent être sujets à l’usure et aux fuites.

Entretien Régulier

- Vérification de l’Huile Hydraulique :

- Fréquence : Mensuelle.

- Tâches : Vérifiez le niveau et la qualité de l’huile hydraulique. Remplacez l’huile si elle est contaminée ou si le niveau est bas. Utilisez de l’huile de haute qualité pour éviter la formation de dépôts et l’usure prématurée des composants.

- Inspection des Tuyaux et Raccords :

- Fréquence : Mensuelle.

- Tâches : Inspectez tous les tuyaux et raccords pour détecter les fuites ou les signes d’usure. Remplacez immédiatement tout composant endommagé pour éviter les fuites de fluide.

- Nettoyage des Filtres Hydraulique :

- Fréquence : Tous les 6 mois.

- Tâches : Nettoyez ou remplacez les filtres hydrauliques pour assurer un flux d’huile propre et sans obstruction, ce qui maintient l’efficacité du système hydraulique.

- Vérification des Joints :

- Fréquence : Trimestrielle.

- Tâches : Vérifiez l’état des joints et des joints d’étanchéité. Remplacez ceux qui sont usés ou qui fuient pour éviter la perte de pression.

- Inspection du Vérin Hydraulique :

- Fréquence : Trimestrielle.

- Tâches : Examinez les vérins pour détecter les signes de fuite d’huile ou de dommages mécaniques. Assurez-vous qu’ils fonctionnent correctement et de manière fluide.

Entretien Préventif

- Calibration de la Machine :

- Fréquence : Annuellement.

- Tâches : Effectuez la calibration de la machine pour maintenir la précision des pliages. Ajustez les paramètres si nécessaire pour garantir des performances optimales.

- Vérification des Composants Électriques :

- Fréquence : Annuellement.

- Tâches : Vérifiez le câblage et les composants électriques pour détecter les signes d’usure ou de dommage. Assurez-vous que tous les systèmes de sécurité fonctionnent correctement.

- Graissage des Composants Mécaniques :

- Fréquence : Selon les recommandations du fabricant.

- Tâches : Appliquez régulièrement du lubrifiant sur les parties mobiles pour réduire l’usure due aux frottements et améliorer la performance.

- Évaluation des Performances du Système :

- Fréquence : Annuellement.

- Tâches : Effectuez une évaluation complète des performances du système pour identifier et résoudre les problèmes potentiels avant qu’ils ne causent des pannes.

Considérations Spécifiques

- Stockage de l’Huile : Assurez-vous que l’huile hydraulique est stockée correctement pour éviter la contamination. Utilisez des contenants scellés et des filtres appropriés lors de la manipulation.

- Consommables de Rechange : Gardez des filtres, des joints et d’autres consommables en stock pour effectuer des réparations rapides et éviter les temps d’arrêt prolongés.

Entretien des Presses Plieuses Électriques

Les presses plieuses électriques nécessitent généralement moins d’entretien que les machines hydrauliques, mais elles exigent tout de même une attention régulière pour maintenir leurs performances optimales.

Entretien Régulier

- Inspection des Moteurs Électriques :

- Fréquence : Trimestrielle.

- Tâches : Vérifiez les moteurs électriques pour détecter les bruits anormaux ou les vibrations. Assurez-vous que les connexions sont bien serrées et en bon état.

- Nettoyage des Composants Électriques :

- Fréquence : Trimestrielle.

- Tâques : Nettoyez les boîtiers électriques pour éliminer la poussière et les débris. Assurez-vous que les composants électriques ne sont pas exposés à l’humidité.

- Vérification des Câbles et Connecteurs :

- Fréquence : Trimestrielle.

- Tâches : Inspectez les câbles et connecteurs pour des signes d’usure, de dégradation ou de mauvais contacts. Remplacez les câbles endommagés pour éviter les problèmes électriques.

- Maintenance du Système de Commande Numérique (CNC) :

- Fréquence : Trimestrielle.

- Tâches : Mettez à jour le logiciel et les programmes CNC pour maintenir la précision et l’efficacité. Vérifiez les interfaces utilisateur pour s’assurer qu’elles fonctionnent correctement.

Entretien Préventif

- Calibration de la Machine :

- Fréquence : Annuellement.

- Tâches : Effectuez une calibration régulière pour assurer la précision des pliages. Ajustez les paramètres selon les recommandations du fabricant.

- Vérification des Systèmes de Sécurité :

- Fréquence : Annuellement.

- Tâches : Testez et vérifiez tous les systèmes de sécurité, tels que les capteurs de présence et les arrêts d’urgence, pour garantir la sécurité des opérateurs.

- Graissage des Composants Mécaniques :

- Fréquence : Selon les recommandations du fabricant.

- Tâches : Appliquez du lubrifiant sur les rails de guidage et autres parties mobiles pour réduire l’usure due au frottement.

Considérations Spécifiques

- Surveillance des Performances : Utilisez des systèmes de surveillance pour suivre les performances de la machine et identifier les problèmes avant qu’ils ne causent des pannes.

- Refroidissement : Assurez-vous que les systèmes de refroidissement fonctionnent correctement, surtout si la machine est utilisée à pleine capacité sur de longues périodes.

Conclusion

Un entretien régulier et préventif est crucial pour maximiser la durée de vie et l’efficacité des presses plieuses, qu’elles soient hydrauliques ou électriques. Pour les presses hydrauliques, la surveillance du système hydraulique est primordiale, tandis que pour les presses électriques, l’accent est mis sur les composants électriques et les systèmes de commande. Dans tous les cas, suivre les recommandations du fabricant et établir un calendrier d’entretien rigoureux sont des pratiques essentielles pour assurer le bon fonctionnement de ces machines.

Coût Total d’Entretien d’une Presse Plieuse Hydraulique

Le coût total d’entretien d’une presse plieuse, qu’elle soit hydraulique ou électrique, peut varier considérablement en fonction de divers facteurs, tels que le type de machine, la fréquence d’utilisation, la complexité des opérations de maintenance, et les coûts de la main-d’œuvre. Voici une estimation détaillée des coûts d’entretien pour chaque type de machine, avec une comparaison des principaux éléments à considérer.

1. Coûts de l’Huile Hydraulique

- Remplacement de l’Huile :

- Fréquence : Tous les 6 à 12 mois.

- Coût : Environ 200 € à 500 € par changement, selon la capacité du réservoir et la qualité de l’huile.

- Filtres Hydrauliques :

- Fréquence : Tous les 6 mois.

- Coût : Environ 50 € à 150 € par filtre.

2. Maintenance des Composants Hydrauliques

- Joints et Jointures :

- Remplacement : En fonction de l’usure, généralement annuellement.

- Coût : Environ 100 € à 300 € par jeu de joints.

- Inspection et Réparation des Vérins :

- Fréquence : Annuellement.

- Coût : Environ 300 € à 1 000 € pour la réparation ou le remplacement des vérins, selon leur taille et complexité.

3. Coûts de la Main-d’œuvre

- Technicien d’Entretien :

- Fréquence : Intervention trimestrielle ou semestrielle.

- Coût : Environ 50 € à 100 € par heure. Une inspection complète peut prendre 4 à 8 heures, soit 200 € à 800 € par visite.

4. Autres Coûts Potentiels

- Réparations d’Urgence :

- Coût : Peut varier de 500 € à 5 000 € selon la gravité du problème et la disponibilité des pièces de rechange.

- Amortissement du Système : Le vieillissement des composants hydrauliques peut nécessiter des mises à niveau périodiques.

Estimation Totale Annuelle

Le coût total d’entretien annuel pour une presse plieuse hydraulique peut varier de 1 500 € à 5 000 €, selon l’utilisation, l’état de la machine, et les besoins spécifiques de maintenance.

Coût Total d’Entretien d’une Presse Plieuse Électrique

1. Entretien des Composants Électriques

- Inspection des Moteurs Électriques :

- Fréquence : Trimestrielle.

- Coût : Environ 100 € à 200 € par inspection, incluant le nettoyage et le test des moteurs.

- Mise à Jour du Système CNC :

- Fréquence : Annuellement.

- Coût : Environ 200 € à 500 €, selon la complexité du système.

2. Maintenance Mécanique

- Graissage et Lubrification :

- Fréquence : Selon les recommandations du fabricant, généralement semestrielle.

- Coût : Environ 50 € à 100 € par session.

- Remplacement des Composants Usés :

- Fréquence : En fonction de l’usure.

- Coût : Peut aller de 100 € à 500 € pour des pièces telles que les courroies ou les roulements.

3. Coûts de la Main-d’œuvre

- Technicien d’Entretien :

- Fréquence : Intervention semestrielle.

- Coût : Environ 50 € à 100 € par heure. Une maintenance préventive complète peut nécessiter 4 à 6 heures, soit 200 € à 600 € par visite.

4. Autres Coûts Potentiels

- Réparations d’Urgence :

- Coût : Peut varier de 500 € à 3 000 €, dépendant de la gravité du problème et des pièces nécessaires.

- Mises à Niveau Technologiques : Parfois nécessaires pour rester à jour avec les améliorations logicielles.

Estimation Totale Annuelle

Le coût total d’entretien annuel pour une presse plieuse électrique peut varier de 1 000 € à 3 000 €, selon l’utilisation, l’état de la machine, et les spécificités de maintenance.

Comparaison des Coûts

| Élément | Presse Plieuse Hydraulique | Presse Plieuse Électrique |

|---|---|---|

| Huile et Filtres | 250 € – 650 € | N/A |

| Composants Hydrauliques | 400 € – 1 300 € | N/A |

| Composants Électriques | N/A | 300 € – 700 € |

| Maintenance Mécanique | 100 € – 400 € | 150 € – 300 € |

| Coûts de Main-d’œuvre | 400 € – 1 600 € | 400 € – 1 200 € |

| Réparations d’Urgence | 500 € – 5 000 € | 500 € – 3 000 € |

| Total Annuel | 1 500 € – 5 000 € | 1 000 € – 3 000 € |

Conclusion

Presse Plieuse Hydraulique

- Avantages : Capacité à gérer des matériaux lourds, polyvalence.

- Inconvénients : Coût d’entretien plus élevé, nécessite une maintenance régulière des composants hydrauliques.

Presse Plieuse Électrique

- Avantages : Moins de maintenance, plus économe en énergie, coût d’entretien généralement inférieur.

- Inconvénients : Limitation dans la capacité de force, coût initial plus élevé.

En résumé, le choix entre une presse plieuse hydraulique et électrique doit prendre en compte non seulement le coût initial et opérationnel, mais aussi le coût total de possession, y compris l’entretien. Les presses hydrauliques peuvent être plus coûteuses à entretenir en raison de leur complexité et des exigences de maintenance des systèmes hydrauliques, tandis que les presses électriques, bien que plus coûteuses à l’achat, offrent souvent des coûts d’entretien réduits et une efficacité accrue sur le long terme.

Conseils de Maintenance pour les Presses Plieuses Hydraulique

L’entretien régulier des presses plieuses, qu’elles soient hydrauliques ou électriques, est essentiel pour maximiser leur durée de vie, améliorer la précision et garantir la sécurité des opérations. Voici quelques conseils pratiques pour maintenir ces machines en bon état de fonctionnement :

1. Vérification et Remplacement de l’Huile Hydraulique

- Fréquence : Tous les 6 à 12 mois.

- Conseils :

- Contrôlez le Niveau d’Huile : Vérifiez régulièrement le niveau d’huile dans le réservoir. Un niveau bas peut entraîner des dysfonctionnements ou endommager les composants.

- Qualité de l’Huile : Utilisez de l’huile de haute qualité, compatible avec les spécifications de votre machine, pour éviter la formation de dépôts et l’usure des pièces.

- Remplacement de l’Huile : Changez l’huile si elle est décolorée, contient des particules ou a perdu sa viscosité.

2. Inspection des Tuyaux et Raccords

- Fréquence : Mensuellement.

- Conseils :

- Détecter les Fuites : Examinez les tuyaux et raccords pour détecter les fuites, les fissures ou les signes d’usure. Les fuites peuvent provoquer une perte de pression et d’efficacité.

- Remplacement : Remplacez immédiatement tout composant endommagé pour prévenir les fuites de fluide et les pannes.

3. Nettoyage et Remplacement des Filtres

- Fréquence : Tous les 6 mois.

- Conseils :

- Filtres Hydrauliques : Nettoyez ou remplacez les filtres régulièrement pour assurer un flux d’huile propre et sans obstruction.

- Vérifiez les Filtres à Air : Assurez-vous que les filtres à air du système hydraulique ne sont pas obstrués.

4. Vérification des Joints et Jointures

- Fréquence : Trimestrielle.

- Conseils :

- Inspection Visuelle : Vérifiez les joints et les jointures pour détecter l’usure ou les fuites.

- Remplacement : Remplacez les joints usés pour éviter les fuites et maintenir une pression hydraulique optimale.

5. Calibration et Réglages de la Machine

- Fréquence : Annuellement.

- Conseils :

- Précision du Pliage : Effectuez la calibration de la machine pour garantir la précision des opérations de pliage.

- Ajustements : Ajustez les paramètres de la machine selon les recommandations du fabricant pour des performances optimales.

6. Entretien des Vérins Hydraulique

- Fréquence : Annuellement.

- Conseils :

- Examinez les Vérins : Inspectez les vérins pour détecter les fuites d’huile ou les dommages mécaniques.

- Lubrification : Appliquez du lubrifiant sur les vérins pour réduire l’usure.

7. Nettoyage Régulier de la Machine

- Conseils :

- Nettoyage Extérieur : Gardez la machine propre en essuyant régulièrement la poussière et les débris.

- Zone de Travail : Maintenez un espace de travail propre pour réduire les risques de contamination de l’huile ou des composants.

Conseils de Maintenance pour les Presses Plieuses Électrique

1. Inspection et Entretien des Moteurs Électriques

- Fréquence : Trimestrielle.

- Conseils :

- Écoutez les Signaux : Écoutez les moteurs pour détecter les bruits anormaux ou les vibrations.

- Contrôlez les Connexions : Assurez-vous que les connexions électriques sont bien serrées et en bon état.

2. Mise à Jour du Système CNC

- Fréquence : Annuellement.

- Conseils :

- Mises à Jour Logicielles : Installez les dernières mises à jour logicielles pour optimiser les performances du système CNC.

- Calibration : Vérifiez et ajustez les paramètres pour maintenir la précision du pliage.

3. Vérification et Remplacement des Composants Électriques

- Fréquence : Trimestrielle.

- Conseils :

- Inspection Visuelle : Inspectez les câbles, connecteurs et circuits imprimés pour détecter les signes d’usure ou de dégradation.

- Remplacement des Composants Défectueux : Remplacez les pièces endommagées pour éviter les pannes électriques.

4. Graissage et Lubrification

- Fréquence : Selon les recommandations du fabricant.

- Conseils :

- Rails de Guidage : Appliquez régulièrement du lubrifiant sur les rails de guidage et les autres parties mobiles pour réduire l’usure.

- Utilisation de Produits Appropriés : Utilisez des lubrifiants recommandés par le fabricant pour éviter la corrosion et l’usure prématurée.

5. Systèmes de Refroidissement

- Conseils :

- Surveillance Température : Assurez-vous que les systèmes de refroidissement fonctionnent correctement pour éviter la surchauffe des composants électriques.

- Nettoyage : Nettoyez régulièrement les ventilateurs et les filtres du système de refroidissement pour garantir un flux d’air adéquat.

6. Tests et Vérifications des Systèmes de Sécurité

- Fréquence : Annuellement.

- Conseils :

- Capteurs de Présence : Vérifiez le bon fonctionnement des capteurs de présence et des arrêts d’urgence pour garantir la sécurité des opérateurs.

- Simulations : Effectuez des simulations pour tester l’efficacité des dispositifs de sécurité.

Conseils Généraux pour Toutes les Presses Plieuses

1. Formation du Personnel

- Importance : Assurez-vous que tous les opérateurs sont formés aux procédures d’entretien de base et à l’utilisation correcte de la machine.

- Formation Continue : Organisez des sessions de formation régulières pour mettre à jour les connaissances des opérateurs sur les meilleures pratiques de maintenance.

2. Documentation et Suivi

- Journal de Maintenance : Tenez un journal détaillé des opérations de maintenance effectuées, incluant les dates, les tâches réalisées, et les pièces remplacées.

- Suivi des Performances : Utilisez des indicateurs de performance pour surveiller l’état de la machine et anticiper les besoins de maintenance.

3. Planification de l’Entretien Préventif

- Calendrier de Maintenance : Établissez un calendrier d’entretien préventif pour planifier les opérations de maintenance régulières et éviter les temps d’arrêt imprévus.

- Révisions Planifiées : Effectuez des révisions planifiées pendant les périodes de faible activité pour minimiser l’impact sur la production.

Conclusion

Un entretien rigoureux et régulier des presses plieuses, qu’elles soient hydrauliques ou électriques, est crucial pour assurer leur bon fonctionnement, maximiser leur durée de vie, et garantir la sécurité des opérateurs. En suivant ces conseils de maintenance et en adaptant les pratiques aux spécificités de votre machine, vous pouvez réduire les risques de panne, améliorer l’efficacité de production, et prolonger la durée de vie de votre équipement. L’investissement dans une maintenance proactive et bien planifiée se traduira par des économies à long terme et une productivité accrue.

Coût des Pièces pour les Presses Plieuses Hydrauliques

Le coût des pièces pour l’entretien et la réparation des presses plieuses peut varier considérablement en fonction du type de machine (hydraulique ou électrique), du modèle, du fabricant, et des spécificités de la pièce en question. Voici un aperçu des coûts typiques associés aux pièces de rechange pour les presses plieuses hydrauliques et électriques.

1. Huile Hydraulique

- Coût : Environ 4 € à 10 € par litre, en fonction de la qualité et de la marque.

- Capacité Typique : Les presses plieuses hydrauliques peuvent nécessiter entre 20 à 100 litres d’huile, ce qui représente un coût total de 80 € à 1 000 € par changement.

2. Filtres Hydrauliques

- Coût : Environ 50 € à 150 € par filtre.

- Fréquence de Remplacement : Les filtres doivent être changés tous les 6 mois pour garantir un fonctionnement optimal.

3. Tuyaux et Raccords Hydrauliques

- Tuyaux Hydrauliques :

- Coût : Environ 20 € à 100 € par mètre, selon le diamètre et la pression de service.

- Raccords : Environ 5 € à 20 € chacun.

- Fréquence de Remplacement : Les tuyaux et raccords doivent être vérifiés régulièrement et remplacés en cas d’usure ou de fuite.

4. Joints et Jointures

- Coût : Environ 100 € à 300 € pour un ensemble complet de joints.

- Fréquence de Remplacement : Généralement, les joints doivent être remplacés annuellement ou dès qu’une fuite est détectée.

5. Vérins Hydrauliques

- Coût : Environ 300 € à 1 500 € chacun, selon la taille et la capacité.

- Réparation : La réparation d’un vérin peut coûter entre 150 € et 500 €, selon l’ampleur des dommages.

6. Pompe Hydraulique

- Coût : Environ 500 € à 3 000 €, selon la capacité et le modèle.

- Fréquence de Remplacement : Peut nécessiter un remplacement tous les 5 à 10 ans, selon l’utilisation.

7. Valves et Commandes Hydrauliques

- Coût : Environ 100 € à 500 € par valve.

- Fréquence de Remplacement : Selon les spécifications du fabricant et l’intensité d’utilisation.

Coût des Pièces pour les Presses Plieuses Électriques

1. Moteurs Électriques et Servomoteurs

- Coût : Environ 1 000 € à 5 000 € par moteur, en fonction de la puissance et de la spécificité.

- Réparation : Les réparations peuvent coûter entre 200 € et 1 000 €, selon la nature de la panne.

2. Système CNC et Électronique

- Unités de Contrôle CNC :

- Coût : Environ 2 000 € à 10 000 €, selon la sophistication du système.

- Mises à Jour Logicielle : Peuvent coûter 500 € à 2 000 €, selon le fournisseur.

- Capteurs et Éléments de Sécurité :

- Capteurs : Environ 50 € à 300 € chacun.

- Systèmes de Sécurité : Coût de mise à niveau peut varier de 500 € à 2 000 €.

3. Courroies et Roulements

- Courroies de Transmission :

- Coût : Environ 50 € à 150 € chacune.

- Fréquence de Remplacement : Souvent tous les 1 à 3 ans.

- Roulements :

- Coût : Environ 20 € à 100 € par roulement.

- Fréquence de Remplacement : Selon l’usure détectée lors des inspections.

4. Composants Électriques

- Câbles et Connecteurs :

- Coût : Environ 5 € à 50 € par connecteur, selon la spécificité et la longueur.

- Tableaux et Cartes Électroniques :

- Coût : Environ 200 € à 1 000 € selon la complexité et les fonctionnalités.

5. Systèmes de Refroidissement

- Ventilateurs et Filtres :

- Coût : Environ 20 € à 100 € par ventilateur ou filtre.

- Fréquence de Remplacement : Selon la saleté et l’usure détectée.

Comparaison des Coûts des Pièces

Voici un tableau comparatif des coûts typiques des pièces pour les presses plieuses hydrauliques et électriques :

| Pièce/Composant | Coût Hydraulique | Coût Électrique |

|---|---|---|

| Huile | 80 € – 1 000 € | N/A |

| Filtres | 50 € – 150 € | N/A |

| Tuyaux/Raccords | 25 € – 100 € (par pièce) | N/A |

| Joints | 100 € – 300 € | N/A |

| Vérins | 300 € – 1 500 € | N/A |

| Pompe | 500 € – 3 000 € | N/A |

| Valves | 100 € – 500 € | N/A |

| Moteurs Électriques | N/A | 1 000 € – 5 000 € |

| Systèmes CNC | N/A | 2 000 € – 10 000 € |

| Capteurs/Éléments de Sécurité | N/A | 50 € – 2 000 € |

| Courroies/Roulements | N/A | 20 € – 150 € |

| Câbles/Connecteurs | N/A | 5 € – 50 € |

| Ventilateurs/Filtres | N/A | 20 € – 100 € |

Facteurs Influençant les Coûts

1. Marque et Modèle de la Machine

- Prestige du Fabricant : Les pièces des fabricants renommés peuvent être plus coûteuses mais offrent généralement une meilleure fiabilité et durabilité.

- Modèle Spécifique : Les pièces pour les modèles haut de gamme ou spécialisés peuvent avoir des coûts plus élevés.

2. Disponibilité des Pièces

- Pièces Standard vs. Spécialisées : Les pièces standard sont souvent moins coûteuses et plus facilement disponibles que les pièces spécialisées ou personnalisées.

- Stock et Importation : Les pièces importées ou en rupture de stock peuvent entraîner des délais et des coûts supplémentaires.

3. Fréquence et Intensité d’Utilisation

- Usure Accélérée : Une utilisation intensive peut accélérer l’usure des pièces et augmenter la fréquence des remplacements.

- Programme de Maintenance : Un bon programme de maintenance peut réduire l’usure et prolonger la durée de vie des pièces, réduisant ainsi les coûts.

4. Technologie et Innovations

- Mises à Jour Technologiques : L’adoption de nouvelles technologies peut nécessiter des mises à niveau coûteuses, mais peut également offrir des gains d’efficacité à long terme.

- Compatibilité : Assurez-vous que les nouvelles pièces sont compatibles avec votre modèle spécifique, en particulier lors de l’ajout de technologies modernes.

Conclusion

Les coûts des pièces pour l’entretien des presses plieuses hydrauliques et électriques varient en fonction de nombreux facteurs, notamment le type de machine, la marque, et la fréquence d’utilisation. Une gestion proactive de l’entretien, incluant l’achat de pièces de haute qualité et la planification des remplacements, peut aider à minimiser les coûts globaux et à garantir un fonctionnement efficace et durable de votre équipement.

Conseils d’achat machine

L’achat d’une presse plieuse, qu’elle soit hydraulique ou électrique, représente un investissement important. Il est donc crucial de bien évaluer vos besoins et de comprendre les caractéristiques essentielles avant de faire votre choix. Voici quelques conseils pour vous guider dans l’achat d’une presse plieuse.

Conseils pour l’Achat d’une Presse Plieuse

1. Définir les Besoins de Production

Avant de commencer à comparer les modèles, il est essentiel de bien définir vos besoins en production :

- Types de Matériaux : Quel type de matériau allez-vous travailler ? Acier, aluminium, acier inoxydable, etc. ?

- Épaisseur des Matériaux : Quelle est l’épaisseur maximale et minimale des matériaux que vous prévoyez de plier ?

- Volume de Production : Quelle est la quantité de pièces que vous devez produire sur une base quotidienne, hebdomadaire ou mensuelle ?

- Complexité des Pièces : Avez-vous besoin de réaliser des plis complexes ou de simples pliages en ligne droite ?

- Tolérances et Précision : Quelles sont les tolérances et le niveau de précision requis pour vos produits finis ?

2. Choisir le Type de Presse Plieuse

En fonction de vos besoins, déterminez quel type de presse plieuse est le plus adapté :

Presse Plieuse Hydraulique

- Avantages :

- Haute capacité de force, idéale pour les matériaux épais et les applications lourdes.

- Polyvalente pour diverses épaisseurs et types de matériaux.

- Inconvénients :

- Consommation d’énergie plus élevée.

- Maintenance plus intensive en raison du système hydraulique.

- Applications : Convient pour l’industrie lourde, comme l’automobile, la construction navale, et la fabrication de structures métalliques.

Presse Plieuse Électrique

- Avantages :

- Haute précision et répétabilité, idéale pour les tolérances serrées.

- Efficacité énergétique accrue et maintenance réduite.

- Inconvénients :

- Capacité de force limitée, moins adaptée pour les matériaux très épais.

- Coût initial plus élevé.

- Applications : Convient pour les industries nécessitant une haute précision, comme l’électronique, l’aéronautique, et la fabrication de pièces sur mesure.

3. Considérer la Taille et la Capacité de la Machine

- Longueur de Pliage : Assurez-vous que la machine peut gérer la longueur maximale de matériau que vous prévoyez de plier.

- Force de Pliage : Vérifiez la force maximale de la presse (tonnage) pour vous assurer qu’elle peut plier les matériaux les plus épais que vous utiliserez.

- Largeur de Table : Prenez en compte la largeur de la table de travail pour vous assurer qu’elle convient à vos besoins.

4. Examiner les Fonctions et les Caractéristiques Technologiques

- Commande Numérique (CNC) :

- Si vous avez besoin d’une grande précision et d’une automatisation, optez pour une presse avec un système CNC. Cela permet de programmer et de contrôler avec précision les opérations de pliage.

- Les presses CNC offrent des capacités de programmation pour des opérations de pliage complexes et répétitives.

- Systèmes de Sécurité :

- Assurez-vous que la machine est équipée de dispositifs de sécurité, tels que des capteurs de présence et des arrêts d’urgence, pour protéger les opérateurs.

- Logiciel de Simulation :

- Certaines presses sont équipées de logiciels de simulation qui vous permettent de tester virtuellement les opérations de pliage avant de les effectuer physiquement.

5. Considérer la Maintenance et le Support Technique

- Facilité de Maintenance :

- Renseignez-vous sur les exigences de maintenance de la machine. Une machine nécessitant moins de maintenance peut réduire les temps d’arrêt et les coûts à long terme.

- Disponibilité des Pièces de Rechange :

- Vérifiez la disponibilité et le coût des pièces de rechange pour éviter des temps d’arrêt prolongés en cas de panne.

- Support Technique et Service Après-Vente :

- Choisissez un fabricant ou un fournisseur offrant un bon service après-vente et un support technique fiable.

6. Évaluer le Coût Total de Possession

- Coût Initial :

- Comparez le prix d’achat initial des différentes machines, mais n’oubliez pas de prendre en compte les fonctionnalités et la qualité.

- Coûts Opérationnels :

- Prenez en compte la consommation d’énergie, les coûts de maintenance, et les coûts des pièces de rechange.

- Rentabilité à Long Terme :

- Évaluez la rentabilité à long terme en prenant en compte l’efficacité, la productivité et la réduction des coûts liés à une machine plus performante.

7. Lire les Avis et les Retours d’Expérience

- Retours d’Utilisateurs :

- Consultez les avis et les témoignages d’autres utilisateurs pour avoir une idée des performances et de la fiabilité des machines que vous envisagez.

- Réputation du Fabricant :

- Choisissez des fabricants réputés pour leur qualité, leur fiabilité, et leur service client.

8. Tester la Machine Avant l’Achat

- Démonstration :

- Si possible, demandez une démonstration de la machine pour voir comment elle fonctionne et évaluer ses performances en conditions réelles.

- Essai Pratique :

- Testez la machine avec vos matériaux et vos configurations pour vous assurer qu’elle répond à vos besoins spécifiques.

9. Prévoir la Formation du Personnel

- Formation Initiale :

- Prévoyez une formation initiale pour les opérateurs afin de garantir une utilisation efficace et sécurisée de la machine.

- Formation Continue :

- Organisez des sessions de formation continue pour mettre à jour les compétences des opérateurs, surtout lors de l’adoption de nouvelles technologies ou de mises à jour logicielles.

Conclusion

L’achat d’une presse plieuse est une décision importante qui nécessite une évaluation minutieuse de vos besoins de production, de votre budget, et des fonctionnalités requises. En suivant ces conseils, vous pourrez choisir une machine qui optimise votre productivité, réduit vos coûts d’exploitation, et répond à vos attentes en matière de qualité et de précision. Prenez le temps de comparer les options disponibles, de tester les machines, et de consulter les experts pour prendre une décision éclairée.

Les technologies industrielles de transformation des matériaux sont au cœur de l’évolution des secteurs manufacturiers modernes. Parmi ces technologies, les machines de formage et les presses occupent une place centrale dans les processus de fabrication et de production en masse. Ces machines permettent la transformation de matières premières en produits finis ou semi-finis, utilisés dans divers secteurs comme l’automobile, l’aérospatial, l’électroménager, et bien plus encore.

Les avancées technologiques dans ces équipements ont considérablement amélioré la précision, la rapidité et l’efficacité des procédés de production, répondant aux besoins croissants de l’industrie pour des produits de qualité supérieure, à des coûts compétitifs. Que ce soit pour des applications de formage, de découpe, de pliage ou d’emboutissage, ces machines constituent un maillon essentiel dans la chaîne de production industrielle. Dans ce contexte, ce guide vous présente en détail diverses catégories de machines et presses utilisées dans l’industrie métallurgique et manufacturière. Chaque section abordera un type spécifique de machine, ses caractéristiques, ses avantages et ses principales applications.

Le contenu suivant couvre des équipements allant des machines de formage aux presses hydrauliques, en passant par les machines de polissage et d’ébavurage, offrant ainsi une vue d’ensemble complète des technologies disponibles pour la transformation des métaux.

Machine de Formage

Les machines de formage jouent un rôle clé dans la transformation des métaux et d’autres matériaux à travers des procédés mécaniques, thermiques ou hydrauliques. Leur objectif principal est de façonner une pièce en lui donnant une forme prédéfinie, souvent sans enlever de matière, ce qui les distingue des procédés d’usinage ou de découpe.

Fonctionnement des Machines de Formage

Le principe de base d’une machine de formage repose sur l’application d’une force mécanique ou hydraulique pour déformer un matériau, généralement un métal, jusqu’à obtenir la forme désirée. Ce processus peut se dérouler à chaud ou à froid, selon la nature du matériau et le type de formage souhaité. Les machines de formage comprennent diverses catégories d’équipements, chacune adaptée à un type spécifique de transformation, comme le pliage, l’étirage, le cintrage ou le laminage.

Parmi les technologies de formage les plus utilisées, on trouve :

- Le formage à froid : utilisé principalement pour les métaux fins et ductiles, cette technique permet de déformer le matériau à température ambiante sans le chauffer, conservant ainsi ses propriétés mécaniques.

- Le formage à chaud : dans ce cas, le matériau est chauffé au-dessus de sa température de recristallisation, ce qui permet de faciliter sa déformation tout en limitant les contraintes internes.

Types de Machines de Formage

Il existe plusieurs types de machines de formage, en fonction de l’application spécifique :

- Machines de formage par étirage : ces machines sont souvent utilisées pour la production de grandes pièces, comme les panneaux de carrosserie dans l’industrie automobile.

- Machines de formage par pliage : adaptées au pliage de tôles métalliques, ces machines permettent de réaliser des angles précis sur des matériaux rigides.

- Machines de formage par laminage : elles servent principalement à réduire l’épaisseur d’un matériau, tout en augmentant sa longueur, très utilisées dans la production de feuilles de métal.

Avantages des Machines de Formage

Les machines de formage offrent plusieurs avantages dans le processus de fabrication industrielle :

- Efficacité : Elles permettent de transformer rapidement des matières premières en pièces finies ou semi-finies, réduisant ainsi les délais de production.

- Précision : Grâce aux innovations technologiques, ces machines peuvent produire des pièces aux tolérances très précises, même dans des matériaux difficiles à travailler.

- Réduction des pertes de matière : Contrairement à d’autres procédés comme l’usinage, le formage ne produit que très peu de déchets, ce qui en fait un processus plus économique et respectueux de l’environnement.

Applications Industrielles

Les machines de formage sont largement utilisées dans divers secteurs industriels :

- Automobile : pour la fabrication de châssis, de pièces de carrosserie, et autres composants critiques.

- Aéronautique : des pièces complexes et légères, telles que les structures d’aile et les panneaux de fuselage, sont souvent formées à l’aide de ces machines.

- Construction : dans la production de poutres, de barres et d’autres composants structurels utilisés dans les bâtiments et les infrastructures.

Presse à Emboutir

La presse à emboutir est une machine utilisée dans l’industrie pour transformer une feuille de métal en une forme tridimensionnelle complexe, grâce à un processus de déformation appelé emboutissage. Ce procédé est couramment utilisé dans la fabrication de pièces métalliques pour des industries telles que l’automobile, l’aéronautique, et l’électroménager.

Fonctionnement de la Presse à Emboutir

L’emboutissage est un processus de formage à froid, où une feuille métallique, appelée flan, est pressée entre une matrice et un poinçon. Le poinçon descend, déformant la feuille en lui donnant la forme souhaitée, généralement en une seule étape ou à travers une série de coups successifs pour des pièces plus complexes. Ce procédé permet de produire des formes précises et détaillées, souvent avec des géométries qui seraient difficiles, voire impossibles, à obtenir avec d’autres méthodes de fabrication.

Les presses à emboutir peuvent être actionnées mécaniquement, hydrauliquement ou via une combinaison des deux. Les presses hydrauliques sont couramment utilisées pour les opérations d’emboutissage profond, où de grandes forces sont nécessaires pour former des pièces aux formes complexes sans risque de déformation ou de fissuration du matériau.

Types de Presses à Emboutir

Il existe plusieurs types de presses à emboutir, chacune étant adaptée à des applications spécifiques :

- Presse mécanique : Utilisée pour des processus à grande vitesse, elle est plus adaptée à des opérations répétitives où la précision de chaque coup est essentielle.

- Presse hydraulique : Permet de mieux contrôler la pression et est plus adaptée pour les opérations nécessitant une grande force de formage, comme l’emboutissage profond.

- Presse servo-électrique : Combine la précision et le contrôle des presses hydrauliques avec la rapidité des presses mécaniques. Elle est idéale pour les opérations nécessitant à la fois rapidité et précision.

Avantages des Presses à Emboutir

Les presses à emboutir sont largement utilisées dans l’industrie pour plusieurs raisons :

- Productivité élevée : Ces machines permettent la production rapide de pièces complexes, souvent en une seule opération, ce qui augmente considérablement la cadence de fabrication.

- Flexibilité : Elles peuvent traiter une grande variété de matériaux, des métaux plus légers comme l’aluminium aux matériaux plus résistants comme l’acier inoxydable.

- Réduction des coûts : Grâce à leur efficacité et à leur capacité à produire des formes complexes en une seule opération, elles permettent de réduire les coûts de production par pièce, surtout dans les grandes séries.

- Précision et qualité : Les presses à emboutir modernes sont capables de produire des pièces avec des tolérances très serrées, minimisant ainsi les défauts et les rebuts.

Applications des Presses à Emboutir

L’emboutissage est un procédé essentiel dans diverses industries, notamment :

- Automobile : La fabrication des carrosseries de voitures, des portes, des capots, et d’autres pièces structurelles repose largement sur des presses à emboutir. La rapidité de production et la précision sont des atouts majeurs pour ce secteur.

- Aéronautique : Dans ce secteur, des pièces légères et complexes, telles que les carénages et les composants de structure d’aéronefs, sont souvent fabriquées par emboutissage pour assurer des tolérances strictes tout en minimisant le poids.

- Électroménager : Des composants tels que les coques extérieures des machines à laver, les tambours et les panneaux sont fréquemment produits par emboutissage, en raison de la précision et de la vitesse du processus.

Innovations Technologiques

Les presses à emboutir ont connu plusieurs évolutions ces dernières années, avec l’introduction de technologies avancées comme :

- L’emboutissage numérique : Des logiciels de simulation permettent désormais de prévoir et d’optimiser le processus d’emboutissage avant même de commencer la production, réduisant ainsi les erreurs et améliorant la qualité du produit fini.

- Presses à emboutissage automatique : Ces presses automatisées augmentent la cadence de production tout en minimisant les erreurs humaines, ce qui est crucial dans des industries où la précision est primordiale.

- Emboutissage à chaud : Cette technique consiste à chauffer la feuille de métal avant de l’emboutir, ce qui permet de créer des pièces encore plus complexes tout en limitant le risque de fissuration.

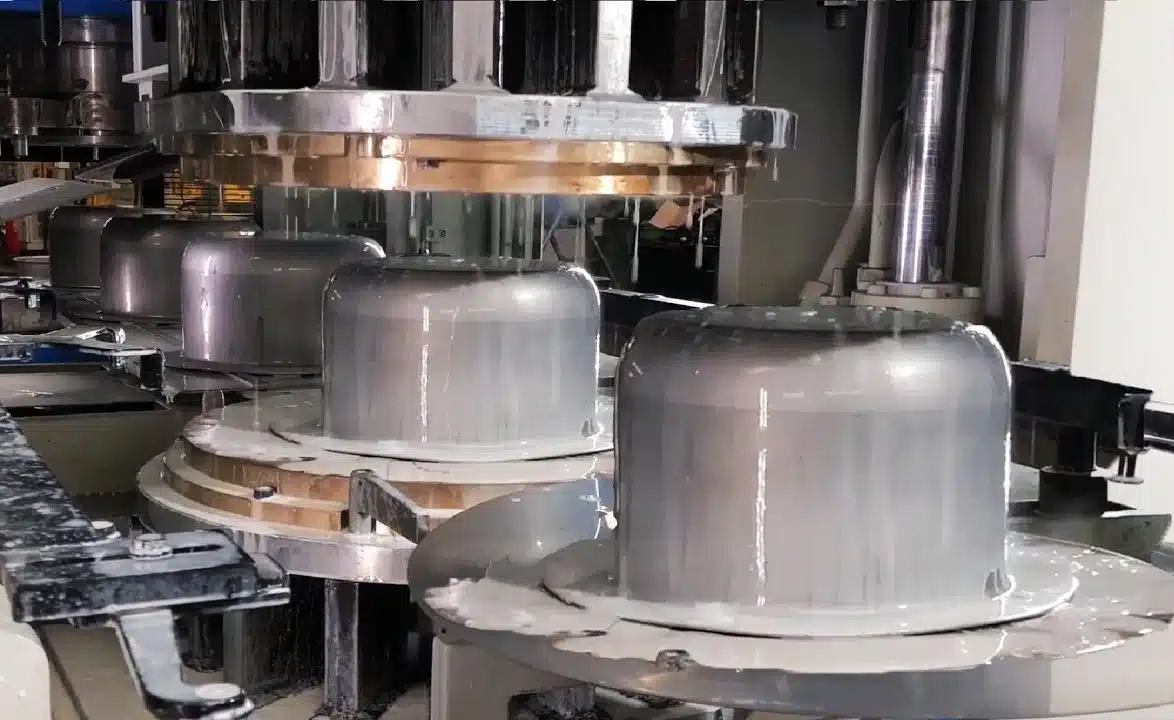

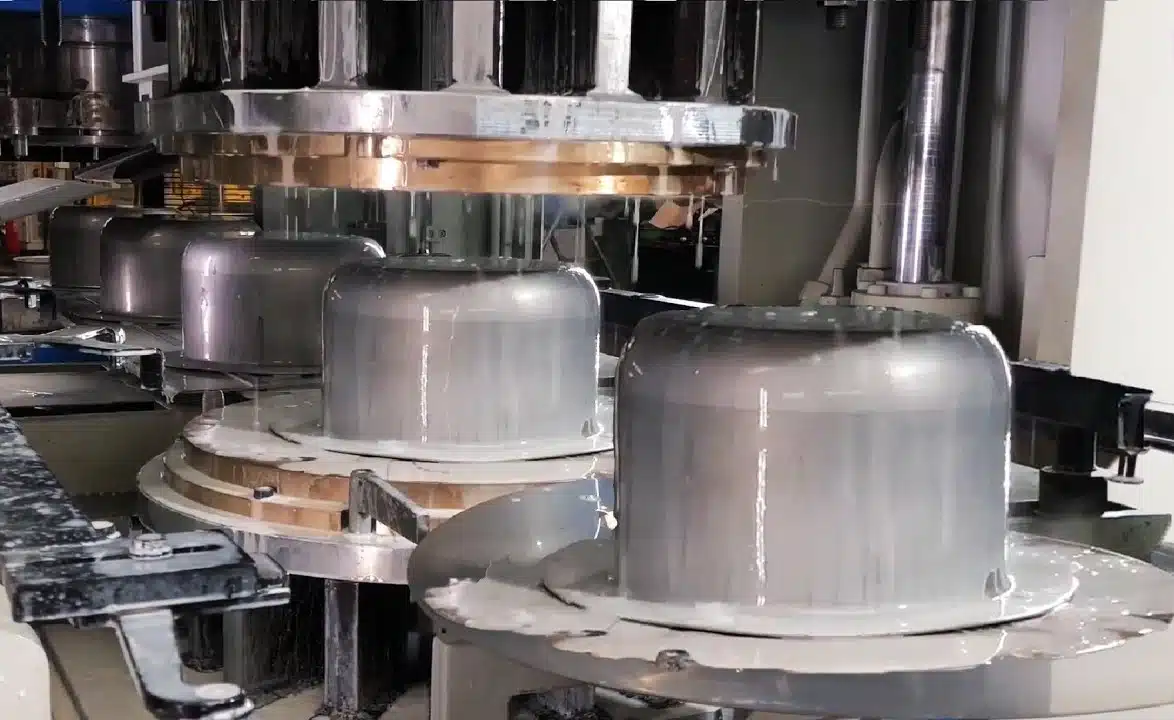

Machines à Filer les Métaux

Les machines à filer les métaux sont des équipements industriels spécialisés dans la transformation de métaux à l’aide d’un procédé appelé le filage. Ce procédé consiste à déformer une pièce métallique en la faisant tourner rapidement tout en exerçant une pression contrôlée, permettant ainsi de créer des formes symétriques et précises. Le filage des métaux est utilisé principalement pour la production de pièces de forme cylindrique, conique ou de révolution.

Fonctionnement du Filage des Métaux

Le filage des métaux est un procédé de formage à froid ou à chaud, selon le type de matériau et les spécifications de la pièce à fabriquer. Le processus commence par la fixation d’un disque ou d’un tube de métal sur un mandrin rotatif. Ce mandrin sert de support pour former le métal en utilisant un outil de formage qui applique une pression pendant que le métal tourne à grande vitesse.

- Filage manuel : Bien que ce procédé soit souvent automatisé dans les grandes industries, il existe encore des opérations de filage manuel, où un opérateur guide l’outil de filage pour donner au métal la forme souhaitée. Ce type de filage est souvent réservé à des pièces complexes ou de petites séries.

- Filage automatique : Les machines à filer automatiques sont capables de produire des pièces à grande échelle avec une grande précision et constance. L’ensemble du processus est contrôlé par un système informatique qui régule la pression, la vitesse de rotation et la forme de l’outil.

Types de Filage

Il existe plusieurs types de procédés de filage selon le résultat souhaité :

- Filage conventionnel : Le procédé le plus courant, utilisé pour créer des formes simples comme des cônes ou des cylindres.

- Filage à compression : Ce procédé consiste à réduire l’épaisseur du métal tout en formant la pièce, ce qui est souvent utilisé pour les pièces nécessitant une résistance accrue.

- Filage assisté par ordinateur (CNC) : Utilisé pour des pièces complexes nécessitant une grande précision, ce procédé fait appel à des commandes numériques pour ajuster en temps réel la pression et la vitesse du processus.

Avantages du Filage des Métaux

Le filage des métaux présente plusieurs avantages distincts par rapport à d’autres procédés de formage :

- Production sans soudure : Le filage permet de créer des pièces creuses sans nécessiter de soudure, ce qui est essentiel pour la production de pièces de haute intégrité, notamment dans les secteurs de l’aéronautique ou de la chimie.

- Faible coût de production : En comparaison avec des procédés comme l’emboutissage profond, le filage nécessite des outillages relativement simples, ce qui réduit les coûts pour des productions de petites à moyennes séries.

- Haute précision : Les machines à filer modernes, surtout celles assistées par ordinateur, permettent d’obtenir des tolérances extrêmement serrées, indispensables dans des secteurs exigeants comme l’automobile ou la défense.

- Flexibilité : Le filage peut être utilisé pour une large gamme de matériaux, y compris l’aluminium, le cuivre, l’acier inoxydable, et même certains alliages exotiques utilisés dans l’aéronautique.

Applications des Machines à Filer

Les machines à filer les métaux trouvent des applications dans plusieurs industries :

- Aéronautique : Dans ce secteur, le filage est utilisé pour fabriquer des pièces légères et résistantes telles que des cônes de nez, des fuselages ou des réservoirs de carburant. La capacité du filage à produire des pièces sans soudure est un avantage majeur dans la fabrication d’équipements aéronautiques où la sécurité et la fiabilité sont primordiales.

- Automobile : Les composants tels que les roues, les jantes, les réservoirs et certains éléments de châssis sont souvent produits par filage en raison de la précision et de la solidité des pièces obtenues.

- Éclairage et mobilier : Le filage est également utilisé pour produire des luminaires, des abat-jours et des éléments décoratifs en métal, où la combinaison de formes complexes et de finitions lisses est très appréciée.

- Industrie chimique et pétrochimique : Des récipients sous pression et des réservoirs utilisés pour le stockage et le transport de produits chimiques dangereux sont souvent fabriqués par filage pour garantir une haute résistance et une étanchéité parfaite.

Innovations Récentes

L’évolution des machines à filer les métaux a suivi les avancées technologiques dans l’automatisation et la robotique :

- Machines CNC à filage : Ces machines à commande numérique permettent une précision accrue et la possibilité de fabriquer des pièces complexes en une seule opération, tout en optimisant les temps de cycle.

- Filage assisté par robot : Certaines machines sont équipées de bras robotiques capables de manipuler des pièces volumineuses ou complexes, ce qui augmente la flexibilité du procédé tout en réduisant les besoins en main-d’œuvre qualifiée.

- Matériaux avancés : Avec la montée en popularité des matériaux composites et des alliages exotiques, les machines à filer se sont adaptées pour être capables de traiter ces matériaux difficiles tout en conservant la précision et la qualité des pièces produites.

Presses de Formage des Métaux

Les presses de formage des métaux sont des machines industrielles utilisées pour déformer des matériaux métalliques afin de leur donner une forme spécifique. Ce processus de formage peut impliquer des actions telles que le pliage, l’emboutissage, l’étirage ou la découpe. Les presses de formage jouent un rôle essentiel dans la production de pièces métalliques, que ce soit dans l’automobile, l’aéronautique, ou les secteurs de la construction et de l’électroménager.

Fonctionnement des Presses de Formage

Le fonctionnement d’une presse de formage repose sur l’application d’une grande force mécanique ou hydraulique pour déformer un morceau de métal. Le métal est placé sur une matrice ou un moule, puis une presse applique une pression contrôlée, soit en une seule fois, soit de manière progressive, afin de lui donner la forme désirée.

- Presses mécaniques : Ce type de presse utilise un moteur et des engrenages pour générer la force nécessaire au formage du métal. Les presses mécaniques sont souvent préférées pour les opérations rapides et répétitives.

- Presses hydrauliques : Elles fonctionnent à l’aide d’un fluide sous pression pour générer la force. Ce type de presse est souvent utilisé pour des opérations de formage nécessitant un contrôle précis de la pression, notamment dans les applications complexes comme l’emboutissage profond.

Les presses peuvent être classées selon leur mode d’action :

- Presses à simple action : Une seule pression est appliquée au matériau pour réaliser le formage. Cela convient à des pièces plus simples.

- Presses à double action : Ce type de presse comporte deux opérations simultanées, avec une première pression pour maintenir la pièce et une seconde pour la déformer. Elle est souvent utilisée pour des formes plus complexes.

- Presses progressives : Elles effectuent plusieurs étapes de formage en une seule séquence, avec chaque coup de la presse apportant une déformation supplémentaire. Ce processus est largement utilisé pour des pièces complexes nécessitant plusieurs opérations de formage.

Types de Presses de Formage

Il existe plusieurs types de presses de formage, chacune étant adaptée à des besoins industriels spécifiques :

- Presse à friction : Utilisée pour des opérations nécessitant un contrôle précis de la vitesse et de la force, comme le forgeage ou l’estampage.

- Presse de formage à chaud : Utilisée pour former des métaux chauffés à haute température, souvent pour des alliages qui sont difficiles à travailler à froid.

- Presse à col de cygne (C-frame) : Souvent utilisée dans des opérations plus légères, elle permet un accès facile à la zone de formage, ce qui est utile pour des pièces de petite taille.

- Presse à cadre en H (H-frame) : Plus robuste, elle est utilisée pour des opérations nécessitant une grande stabilité et une force de formage élevée.

Avantages des Presses de Formage des Métaux

Les presses de formage offrent des avantages significatifs dans les processus de fabrication industrielle :