Le scie a ruban métal industrielle sont des machines puissantes et polyvalentes conçues pour couper une large gamme de pièces métalliques avec précision et efficacité. Elles sont utilisées dans divers secteurs industriels, notamment la construction, la fabrication, la réparation automobile et l’aéronautique.

Fonctionnement des Scies à Ruban Métal Industrielles

Les scies à ruban métal industrielles fonctionnent selon un principe simple: une lame de scie continue en forme de ruban, constituée d’un alliage métallique résistant, tourne en permanence autour de deux roues. La pièce à couper est maintenue contre la lame par un guide ou un étau, et la coupe s’effectue par le mouvement continu de la lame.

Types de Scies à Ruban Métal Industrielles

Les scies à ruban métal industrielles se déclinent en différentes catégories en fonction de leur mode de fonctionnement et de leurs caractéristiques:

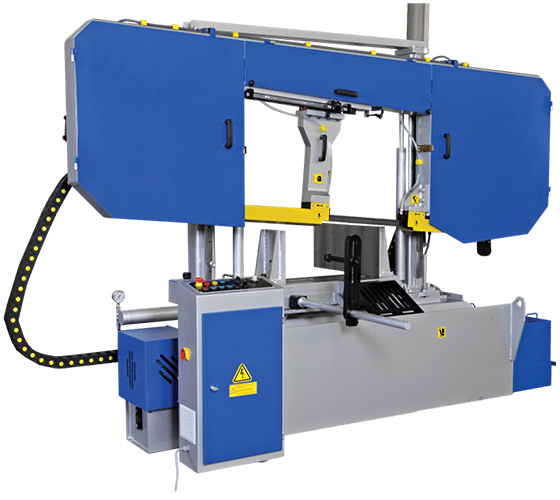

- Scies à ruban manuelles: Ces scies sont généralement plus compactes et portables, idéales pour les petits ateliers et les travaux occasionnels. Elles nécessitent une intervention manuelle pour l’avancement de la pièce.

- Scies à ruban semi-automatiques: Ces scies offrent une certaine automatisation du processus de coupe, souvent avec un système d’avancement pneumatique ou hydraulique de la pièce. Elles conviennent aux ateliers à production moyenne et aux travaux plus répétitifs.

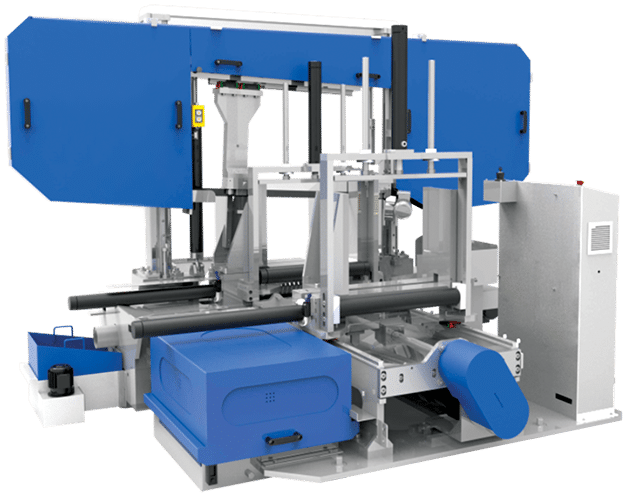

- Scies à ruban automatiques: Ces scies sont entièrement automatisées et offrent des fonctionnalités avancées telles que le contrôle numérique par ordinateur (CNC), la gestion automatisée de l’alimentation en matériau et la possibilité de réaliser des coupes complexes. Elles sont adaptées aux productions à grande échelle et aux applications exigeantes.

Critères de Choix d’une Scie à Ruban Métal Industrielle

Le choix d’une scie à ruban métal industrielle dépend de plusieurs facteurs, notamment:

- Capacité de coupe: La taille maximale de la pièce que la scie peut couper en termes de diamètre, largeur et épaisseur.

- Puissance du moteur: Détermine la vitesse de coupe et la capacité de la scie à travailler sur des matériaux durs.

- Vitesse de la lame: Plus la vitesse est élevée, plus la coupe est rapide.

- Caractéristiques de la lame: Type de matériau, largeur, épaisseur et nombre de dents par pouce (TPI) influencent la qualité de la coupe et la durée de vie de la lame.

- Fonctionnalités supplémentaires: Système de refroidissement, étau hydraulique, possibilité de coupe d’angle, fonctions de sécurité avancées.

Avantages des Scies à Ruban Métal Industrielles

Les scies à ruban métal industrielles offrent de nombreux avantages pour les applications de coupe de métal:

- Précision de coupe élevée: La lame fine et flexible produit des coupes nettes et précises avec une faible perte de matière.

- Polyvalence: Elles peuvent couper une large gamme de matériaux et de formes, y compris les profilés, les tôles, les tubes et les barres.

- Productivité: La vitesse de coupe élevée et l’automatisation permettent de traiter un grand nombre de pièces rapidement.

- Durabilité: Les lames robustes et les composants résistants assurent une longue durée de vie et une faible maintenance.

- Sécurité: Les dispositifs de protection tels que les carters de protection et les systèmes de détection de rupture de lame contribuent à la sécurité de l’opérateur.

Applications des Scies à Ruban Métal Industrielles

Les scies à ruban métal industrielles trouvent leur application dans divers domaines:

- Construction: Découpage de profilés métalliques pour la fabrication de charpentes, portails, garde-corps, etc.

- Fabrication: Production de pièces détachées en métal pour machines, équipements et appareils.

- Réparation automobile: Découpage de tôles et de pièces de carrosserie pour la réparation et la restauration de véhicules.

- Aéronautique: Usinage de pièces en alliages d’aluminium et d’autres métaux pour la construction d’aéronefs.

- Maintenance industrielle: Découpage de tuyaux, tubes et barres pour l’entretien des installations et machines industrielles.

Choisir et Entretenir votre Scie à Ruban Métal Industrielle

Maintenant que vous comprenez les avantages et les fonctionnalités des scies à ruban métal industrielles, voici quelques conseils pour vous aider à choisir la scie idéale et à en assurer l’entretien optimal :

Sélectionner la bonne scie à ruban:

- Analysez vos besoins de production: Déterminez la taille et le type de pièces que vous couperez le plus souvent.

- Tenez compte de votre budget: Les scies manuelles sont plus abordables, tandis que les scies CNC sophistiquées représentent un investissement plus important.

- Considérez l’espace disponible: Les scies à ruban de plus grande capacité nécessitent plus d’espace d’atelier.

- Renseignez-vous sur le service après-vente et la disponibilité des pièces détachées.

Entretien de votre scie à ruban:

- Changez régulièrement la lame: Une lame usée peut entraîner des coupes imprécises et une usure accrue de la machine.

- Nettoyez et lubrifiez la scie régulièrement: Suivez les recommandations du fabricant pour assurer le bon fonctionnement de la machine.

- Tendez correctement la lame: Une tension de lame inadéquate peut affecter la qualité de coupe et endommager la lame.

- Inspectez régulièrement les dispositifs de sécurité: Vérifiez l’état des carters de protection et des systèmes d’arrêt d’urgence.

Quelques conseils de sécurité supplémentaires:

- Portez toujours des lunettes de protection et des gants de sécurité pendant l’utilisation de la scie.

- Assurez-vous que la pièce est bien fixée avant de la couper.

- Ne forcez pas la coupe et laissez la lame faire son travail.

- Éteignez et débranchez la scie avant de changer la lame ou d’effectuer tout entretien.

En suivant ces conseils, vous pourrez choisir la scie à ruban métal industrielle qui répond parfaitement à vos besoins et l’entretenir correctement pour garantir son bon fonctionnement et sa longévité.

Conclusion

Les scies à ruban métal industrielles sont des machines polyvalentes et performantes qui jouent un rôle essentiel dans de nombreux secteurs industriels. En comprenant leurs fonctionnalités, en choisissant la scie adaptée à vos besoins et en l’entretenant correctement, vous pourrez optimiser vos processus de coupe de métal et améliorer votre productivité.

Les scies à ruban métal occupent une place cruciale dans l’industrie de la transformation des métaux. Elles sont particulièrement appréciées pour leur capacité à réaliser des coupes précises, droites ou courbes, dans des matériaux métalliques de différentes densités et formes. La scie à ruban métal est un outil essentiel dans de nombreux secteurs industriels, allant de la fabrication de pièces automobiles à la construction de machines lourdes. Sa capacité à s’adapter à divers types de métaux et à des applications de coupe complexes en fait une machine incontournable pour tout atelier travaillant le métal.

La scie à ruban tire son nom de la bande métallique dentée en forme de ruban qui fait office de lame, fonctionnant en continu autour de deux ou plusieurs volants. Ce mouvement rotatif permet une coupe régulière, précise et continue, contrairement aux scies alternatives qui réalisent une coupe par va-et-vient. De plus, la scie à ruban métal se distingue par sa capacité à couper de grands volumes de métal avec une perte de matériau minimale, réduisant ainsi les coûts associés aux chutes.

Importance et applications industrielles

Dans les secteurs où la productivité et la précision sont primordiales, la scie à ruban métal se démarque par son efficacité. Par exemple, dans l’industrie automobile, elle est utilisée pour découper des pièces structurelles en acier ou en aluminium, nécessaires à l’assemblage des véhicules. Dans la construction aéronautique, les scies à ruban métal sont employées pour couper des alliages métalliques légers avec des tolérances très serrées.

En outre, la scie à ruban métal est souvent choisie dans les travaux de construction navale, où la découpe de plaques d’acier de grande taille est essentielle. Elle est également employée dans les ateliers de fabrication de pipelines et de structures métalliques, où la capacité de découper des tuyaux ou des poutres métalliques avec précision joue un rôle crucial dans la qualité du produit final.

Comparaison avec d’autres scies industrielles

Bien qu’il existe d’autres types de scies industrielles, comme les scies circulaires et les scies à tronçonner, la scie à ruban métal présente plusieurs avantages distincts. Les scies circulaires, par exemple, offrent des coupes rapides, mais elles sont limitées par la profondeur de coupe et peuvent produire plus de déchets en raison de la largeur de la lame. Les scies à tronçonner, souvent utilisées pour couper rapidement des tubes ou des barres métalliques, ne peuvent pas offrir la précision des scies à ruban, surtout lorsqu’il s’agit de couper des courbes ou des formes complexes.

La scie à ruban, en revanche, excelle dans sa polyvalence. Elle permet non seulement de couper des lignes droites, mais aussi de réaliser des coupes complexes, comme des courbes ou des angles, avec une grande précision. De plus, grâce à la finesse de la lame, les scies à ruban métal produisent moins de copeaux et de déchets, contribuant ainsi à une utilisation plus efficace des matériaux.

Fonctionnement de la scie à ruban métal

Le fonctionnement d’une scie à ruban métal repose sur un système relativement simple mais ingénieux. Le ruban métallique denté, qui fait office de lame, est tendu sur deux volants rotatifs, l’un étant motorisé tandis que l’autre est libre de tourner. Lorsque le moteur est activé, la lame se déplace en continu, effectuant des coupes rapides et régulières à travers le métal. Ce mouvement constant permet d’éviter les interruptions et les à-coups qui peuvent survenir avec d’autres types de scies, garantissant une finition plus propre et plus uniforme.

Description technique des composants principaux

Une scie à ruban métal se compose de plusieurs éléments clés :

- Le ruban : Il s’agit de la lame de la scie, souvent en acier trempé ou en alliage de haute résistance, munie de dents acérées qui assurent la coupe. Les lames varient en fonction du matériau à couper, allant de lames à dents fines pour des coupes précises dans des matériaux plus mous, à des lames à dents plus larges pour des coupes dans des métaux durs.

- Les volants : Il y a généralement deux volants sur une scie à ruban. Le volant supérieur est ajustable pour maintenir la tension du ruban, tandis que le volant inférieur est relié au moteur et fait tourner la lame.

- Les guides : Les guides sont des dispositifs qui maintiennent la lame en position pendant la coupe, évitant ainsi que le ruban ne se déplace latéralement ou ne se vrille sous l’effet de la charge.

- Le bâti : Il s’agit de la structure qui soutient les autres composants. Le bâti peut être en fonte ou en acier, et il doit être suffisamment robuste pour résister aux vibrations et aux forces exercées pendant la coupe.

- Le moteur : Le moteur est le cœur de la machine. La puissance du moteur varie en fonction de la taille et du modèle de la scie, mais pour les scies industrielles à ruban métal, il est souvent dimensionné pour fournir une vitesse constante même sous une forte charge.

- Le tableau de commande : Sur les modèles modernes, un panneau de commande électronique permet de régler la vitesse de coupe, la tension de la lame, et d’autres paramètres essentiels pour adapter la scie au type de métal à couper.

Principe de découpe

La découpe avec une scie à ruban métal repose sur un principe simple mais efficace. La lame, en mouvement continu, pénètre progressivement dans le métal sous l’effet d’une force descendante contrôlée. La forme et le nombre de dents par pouce (TPI, teeth per inch) déterminent la rapidité et la qualité de la coupe. Une lame avec un TPI élevé (plus de dents) est idéale pour couper des matériaux fins et délicats, tandis qu’une lame avec un TPI plus faible est plus appropriée pour des métaux plus épais et plus durs.

Ce mouvement ininterrompu minimise les vibrations et réduit le risque de déviation de la lame, ce qui est crucial pour obtenir une coupe droite et régulière. Il permet également de découper des formes plus complexes que celles possibles avec des scies à lame fixe ou oscillante.

Différents mécanismes de contrôle et d’ajustement

Pour garantir la qualité et la précision de la coupe, plusieurs mécanismes d’ajustement sont intégrés dans les scies à ruban métal :

- Ajustement de la tension du ruban : Une tension correcte de la lame est cruciale pour une coupe efficace. Une tension trop faible peut entraîner un déviation du ruban, tandis qu’une tension trop forte peut endommager la lame ou les volants.

- Contrôle de la vitesse de coupe : En fonction du type de métal à couper, la vitesse de coupe peut être ajustée pour optimiser les performances et minimiser l’usure de la lame.

- Réglage des guides : Les guides peuvent être ajustés pour s’adapter à l’épaisseur et à la dureté du métal. Ils maintiennent la lame en position tout au long du processus de coupe.

Les types de scies à ruban métal

Les scies à ruban métal se déclinent en plusieurs types, chacun ayant ses propres avantages et étant adapté à des usages spécifiques. Les deux principaux types de scies à ruban métal sont les scies à ruban verticales et les scies à ruban horizontales. En outre, il existe des variantes spécialisées telles que les scies à ruban semi-automatiques, automatiques et à commande numérique par ordinateur (CNC), qui sont souvent utilisées dans des applications industrielles avancées.

Scie à ruban verticale

La scie à ruban verticale est couramment utilisée dans les ateliers pour des travaux de précision nécessitant des coupes complexes ou des courbes. La lame de la scie est orientée verticalement et le matériau est déplacé manuellement ou à l’aide d’un plateau mobile pour effectuer la coupe. Ce type de scie est particulièrement adapté pour :

- Découpe de formes complexes : La scie à ruban verticale permet de réaliser des coupes courbes ou angulaires avec une grande précision. Cela la rend idéale pour des travaux artistiques ou pour la fabrication de pièces métalliques aux formes irrégulières.

- Travaux de découpe à main levée : Contrairement à la scie à ruban horizontale, où le matériau reste généralement fixe, l’opérateur de la scie verticale déplace le métal contre la lame, ce qui offre une grande flexibilité pour les coupes personnalisées.

- Production de petites séries : Les scies à ruban verticales sont souvent utilisées pour des productions en petite série ou pour des prototypes, car elles permettent une grande variété d’ajustements rapides et de découpes sur mesure.

Cependant, la scie à ruban verticale a ses limites en termes de capacité de découpe. Elle est moins efficace pour les matériaux de grande épaisseur ou de gros volumes, où la scie horizontale excelle.

Scie à ruban horizontale

La scie à ruban horizontale est largement utilisée dans les environnements industriels pour des coupes droites et répétitives de matériaux longs et lourds, tels que des barres, des tubes, et des plaques métalliques. Dans ce type de scie, le matériau reste en position fixe tandis que la lame descend verticalement pour effectuer la coupe. Les scies horizontales sont particulièrement bien adaptées pour :

- Découpe de matériaux volumineux : Elles sont capables de couper des pièces métalliques d’une grande épaisseur et sur de longues longueurs. Par exemple, les scies horizontales sont souvent utilisées pour la découpe de poutres ou de profilés en acier.

- Précision sur des coupes droites : Grâce à la lame guidée par des bras de support, la scie horizontale assure des coupes parfaitement droites et régulières. Cette caractéristique en fait un outil de choix pour la production de pièces en série.

- Usage industriel intensif : Ce type de scie est conçu pour des travaux continus et intensifs, souvent en mode semi-automatique ou automatique, afin de maintenir une production élevée.

Les scies horizontales sont souvent dotées de dispositifs de refroidissement et de lubrification qui aident à prolonger la durée de vie des lames, surtout lors de la coupe de métaux durs.

Scie à ruban semi-automatique et automatique

Pour des opérations à grande échelle, les scies à ruban semi-automatiques et automatiques sont très prisées dans l’industrie métallurgique. Ces machines réduisent considérablement la nécessité d’interventions manuelles, augmentant ainsi l’efficacité et la productivité.

- Scie à ruban semi-automatique : Ce type de scie à ruban permet à l’opérateur de régler manuellement la machine avant chaque coupe, mais une fois le cycle de coupe lancé, la machine s’occupe de l’abaissement de la lame, de la coupe et du retour à la position initiale. Cela est particulièrement utile pour des productions moyennes où une intervention humaine reste nécessaire, mais où une cadence rapide est requise.

- Scie à ruban automatique : Ici, la scie prend en charge l’ensemble du processus, de l’alimentation en matériau à la coupe, en passant par l’évacuation de la pièce. Les scies automatiques sont souvent équipées de systèmes d’alimentation en métal qui permettent de traiter des volumes importants sans l’intervention d’un opérateur, ce qui réduit les coûts de main-d’œuvre et augmente la productivité.

Scie à ruban CNC (Commande Numérique)

Les scies à ruban métal à commande numérique par ordinateur (CNC) représentent l’apogée de la technologie dans le domaine des scies à ruban. Grâce à un système de contrôle par ordinateur, ces machines permettent de programmer des coupes complexes avec une extrême précision et de les répéter à l’infini sans erreur. Elles sont largement utilisées dans des industries où des tolérances extrêmement serrées sont requises, comme l’aéronautique, l’aérospatial et la fabrication de pièces pour des machines hautement spécialisées.

Les avantages des scies à ruban CNC incluent :

- Précision inégalée : Les programmes CNC permettent une découpe avec une tolérance de quelques microns, bien au-delà des capacités des scies manuelles ou semi-automatiques.

- Production en masse de pièces complexes : Grâce à l’automatisation, les scies CNC peuvent fonctionner sans arrêt, produisant des milliers de pièces identiques avec une qualité constante.

- Flexibilité : Les programmes peuvent être rapidement ajustés pour changer de modèle ou pour effectuer des ajustements de dernière minute sans modifier la configuration physique de la machine.

Les scies à ruban CNC sont généralement équipées de systèmes de capteurs et d’analyse des données pour surveiller l’état des lames, la vitesse de coupe et la température, garantissant ainsi une qualité constante tout au long du processus.

Matériaux et lames de scie à ruban

L’efficacité d’une scie à ruban métal repose en grande partie sur la qualité de sa lame. Le choix de la lame doit être adapté non seulement au type de métal à couper, mais aussi aux conditions spécifiques de l’application (vitesse, refroidissement, etc.).

Choix des matériaux de lame pour différentes applications

Les lames de scie à ruban métal sont généralement fabriquées à partir d’aciers à haute résistance ou d’alliages spécifiques, comme l’acier HSS (acier rapide), l’acier trempé ou des alliages au cobalt. Voici quelques exemples courants de matériaux utilisés :

- Lames en acier rapide (HSS) : Elles sont idéales pour la coupe de métaux non ferreux tels que l’aluminium, le cuivre, et le laiton. L’acier rapide offre une excellente résistance à l’usure et permet des coupes rapides sans compromettre la précision.

- Lames en acier trempé : Ces lames sont conçues pour couper des métaux plus durs, comme l’acier inoxydable ou l’acier au carbone. Elles sont plus robustes et durables, mais nécessitent une lubrification adéquate pour éviter une usure prématurée.

- Lames bimétalliques : Ces lames sont constituées de deux couches de métaux différents, ce qui leur confère une durabilité accrue et une meilleure résistance aux chocs. Elles sont largement utilisées pour des coupes intensives dans des métaux durs.

Propriétés des lames : flexibilité, durabilité, résistance à l’usure

Les performances des lames de scie à ruban sont déterminées par plusieurs facteurs :

- Flexibilité : Une lame flexible est essentielle pour les coupes courbes ou pour éviter qu’elle ne se casse sous pression. Les lames bimétalliques sont particulièrement réputées pour leur flexibilité accrue.

- Durabilité : La durabilité de la lame dépend de son matériau de fabrication, de la qualité de son traitement thermique, ainsi que des conditions de coupe (vitesse, lubrification, etc.). Les lames en acier trempé et celles enrichies en cobalt sont parmi les plus durables.

- Résistance à l’usure : Les lames utilisées pour la découpe de métaux durs doivent posséder une excellente résistance à l’usure. Des traitements spécifiques, comme la trempe ou le revêtement au titane, peuvent prolonger la durée de vie des lames.

Types de dents : formes, pas, angle de coupe

Les caractéristiques des dents de la lame de scie à ruban métal jouent un rôle essentiel dans la qualité et la vitesse de coupe. Trois éléments principaux définissent une lame : la forme des dents, le pas (nombre de dents par pouce, ou TPI – teeth per inch), et l’angle de coupe. Ces paramètres doivent être choisis en fonction du type de métal à découper et de l’objectif de production.

Formes des dents

Les dents des lames de scie à ruban métal peuvent adopter plusieurs formes, chacune étant conçue pour des applications spécifiques :

- Dents régulières : Ce sont les dents standard utilisées pour une coupe polyvalente. Elles offrent un bon compromis entre la vitesse et la qualité de coupe. Les lames à dents régulières sont souvent utilisées pour couper des matériaux à épaisseur moyenne, comme l’acier doux ou l’aluminium.

- Dents inclinées (skip-tooth) : Ce type de denture est espacé de manière plus large, ce qui permet d’évacuer plus rapidement les copeaux produits pendant la coupe. Ces lames sont particulièrement adaptées à la découpe de matériaux mous ou non ferreux, comme l’aluminium et les alliages de cuivre, où les copeaux ont tendance à obstruer les dents.

- Dents en forme de crochet (hook-tooth) : Les dents de cette forme sont dotées d’un angle de coupe plus agressif (souvent de 10°) et conviennent bien pour des matériaux plus épais ou plus durs, comme l’acier inoxydable ou l’acier au carbone. Elles permettent une pénétration plus rapide dans le matériau et augmentent la vitesse de coupe.

- Dents variées (variable-tooth) : Sur une lame à dents variées, les dents ne sont pas uniformément espacées. Cette configuration aide à réduire les vibrations et à améliorer la régularité de la coupe, ce qui est particulièrement important pour les applications nécessitant une grande précision dans les métaux fins ou fragiles.

Le pas des dents (TPI)

Le pas des dents, ou le nombre de dents par pouce (TPI), a un impact direct sur la finition de la coupe et la rapidité avec laquelle le matériau est découpé. En général, plus le TPI est élevé, plus la coupe sera fine et précise, mais au détriment de la vitesse. À l’inverse, un TPI plus faible permet une coupe plus rapide, mais produit une finition plus brute. Le choix du TPI dépend donc du type de métal et de l’épaisseur à couper :

- TPI élevé (14-24 dents par pouce) : Un pas de dents élevé est recommandé pour les matériaux fins, comme les tubes en métal mince ou les plaques d’acier de faible épaisseur. Les lames à TPI élevé offrent une finition plus lisse et évitent de déchirer le matériau.

- TPI intermédiaire (8-12 dents par pouce) : Ce pas est idéal pour les matériaux de taille moyenne, comme les barres d’acier ou les tubes d’épaisseur modérée. C’est un bon compromis entre la vitesse de coupe et la qualité de finition.

- TPI faible (4-6 dents par pouce) : Les lames à faible TPI sont utilisées pour les matériaux épais et durs, où une grande quantité de matériau doit être enlevée rapidement. Elles sont souvent choisies pour la découpe de pièces volumineuses en acier ou en fonte.

Angle de coupe

L’angle de coupe des dents influence la façon dont la lame pénètre dans le matériau. Un angle de coupe agressif (plus grand que 0°) permet une découpe plus rapide, mais peut augmenter les vibrations, tandis qu’un angle plus faible assure une coupe plus douce et contrôlée :

- Angle de coupe positif (10-15°) : Cet angle est recommandé pour les métaux épais ou durs, car il permet à la lame de pénétrer rapidement dans le matériau, réduisant ainsi le temps de coupe.

- Angle de coupe neutre (0°) : Un angle neutre offre une découpe plus équilibrée et est souvent utilisé pour les matériaux de dureté moyenne. Il permet de limiter les vibrations tout en assurant une bonne vitesse de coupe.

- Angle de coupe négatif (-5° à -10°) : Cet angle est réservé aux applications où la coupe doit être extrêmement contrôlée, comme dans les matériaux fragiles ou minces, où un angle agressif pourrait provoquer des fissures ou des déformations.

Techniques de coupe et optimisation

La maîtrise des techniques de coupe et des paramètres d’optimisation permet d’améliorer la qualité de la découpe tout en prolongeant la durée de vie de la lame. Plusieurs facteurs entrent en jeu pour garantir une coupe optimale avec une scie à ruban métal.

Vitesse de coupe et paramètres d’ajustement en fonction du matériau

La vitesse de coupe, souvent mesurée en mètres par minute (m/min), doit être ajustée en fonction du matériau à découper. Une vitesse trop élevée peut entraîner une usure prématurée de la lame ou des coupes irrégulières, tandis qu’une vitesse trop basse peut ralentir le processus sans améliorer la qualité. Voici quelques recommandations générales :

- Matériaux doux (aluminium, cuivre) : Ces métaux nécessitent une vitesse de coupe relativement élevée, généralement entre 150 et 300 m/min, pour assurer une coupe rapide et efficace.

- Acier doux : Pour l’acier doux, une vitesse de coupe modérée, autour de 50 à 100 m/min, est conseillée afin de trouver un équilibre entre rapidité et durée de vie de la lame.

- Métaux durs (acier inoxydable, titane) : Ces matériaux doivent être coupés à des vitesses plus basses, autour de 20 à 50 m/min, afin de minimiser l’usure de la lame et d’éviter les surchauffes.

Certaines scies à ruban modernes permettent de régler automatiquement la vitesse de coupe en fonction du matériau, grâce à des capteurs intégrés. Cependant, dans les applications manuelles, il est essentiel que l’opérateur ajuste la vitesse en tenant compte du type de métal, de l’épaisseur et du refroidissement utilisé.

Techniques avancées pour optimiser la coupe

L’optimisation de la coupe passe également par l’utilisation de techniques avancées qui permettent non seulement d’améliorer la qualité de la coupe, mais aussi de prolonger la durée de vie de la lame et de réduire les temps d’arrêt liés à l’entretien.

- Lubrification et refroidissement : Les métaux produisent une grande quantité de chaleur lors de la coupe, surtout à des vitesses élevées. Une lubrification et un refroidissement adéquats sont essentiels pour éviter la surchauffe de la lame, réduire les frottements, et prolonger la durée de vie de la lame. Les systèmes de lubrification automatisés utilisent généralement des fluides de coupe à base d’huile ou d’eau pour maintenir une température stable pendant la coupe.

- Coupe à pression contrôlée : Certaines scies à ruban métal sont équipées de systèmes de contrôle de la pression qui ajustent automatiquement la force exercée sur le matériau pendant la coupe. Cela permet de réduire les contraintes sur la lame, d’améliorer la précision et de minimiser les risques de déviation ou de casse.

- Réduction des vibrations : Les vibrations peuvent affecter la qualité de la coupe et endommager la lame. Pour réduire ces vibrations, il est recommandé de s’assurer que la lame est correctement tendue, que les guides sont bien réglés, et que la vitesse d’alimentation du matériau est constante.

Réduction de l’usure de la lame et prolongation de sa durée de vie

Prolonger la durée de vie de la lame est un enjeu majeur pour les utilisateurs de scies à ruban métal. Voici quelques conseils pratiques pour limiter l’usure prématurée des lames :

- Utilisation de lames adaptées au matériau : L’une des principales raisons de l’usure rapide des lames est l’utilisation d’une lame non adaptée au type de métal. Par exemple, une lame destinée aux matériaux tendres ne sera pas performante sur des métaux durs et risque de s’émousser rapidement.

- Affûtage régulier : Un affûtage régulier de la lame permet de maintenir des performances optimales. Une lame émoussée nécessite plus de force pour couper, ce qui génère plus de chaleur et accélère son usure.

- Contrôle de la tension du ruban : Une tension correcte de la lame est essentielle pour éviter qu’elle ne se détende ou se casse. La plupart des scies à ruban industrielles sont équipées de systèmes de contrôle de la tension qui facilitent cet ajustement.

Sécurité d’utilisation

L’utilisation d’une scie à ruban métal présente plusieurs risques, notamment liés aux mouvements rapides de la lame et aux débris métalliques projetés lors de la coupe. Pour assurer une utilisation sûre, il est crucial de respecter des règles de sécurité strictes.

Règles de sécurité pour les opérateurs

- Port d’équipements de protection : Les opérateurs doivent toujours porter des équipements de protection individuelle (EPI), tels que des lunettes de sécurité, des gants résistants aux coupures et des bouchons d’oreilles. Les copeaux de métal peuvent causer des blessures oculaires graves s’ils sont projetés à haute vitesse.

- Verrouillage de sécurité : Les scies à ruban modernes sont équipées de dispositifs de verrouillage de sécurité qui empêchent la lame de fonctionner tant que le capot de protection n’est pas correctement en place. Ces systèmes permettent de prévenir les accidents liés à une mauvaise manipulation.

- Formation adéquate : Les opérateurs doivent être formés aux spécificités de la machine qu’ils utilisent. Une mauvaise manipulation, comme l’application d’une force excessive sur la lame ou l’utilisation d’une vitesse inadaptée, peut non seulement endommager la machine, mais aussi entraîner des accidents.

Maintenance préventive pour éviter les accidents

L’entretien régulier des scies à ruban métal est essentiel pour prévenir les pannes et les accidents. Les étapes suivantes font partie de la maintenance préventive :

- Vérification des lames : Inspecter régulièrement les lames pour détecter tout signe de fissure, d’usure ou de détérioration. Une lame défectueuse peut casser en cours d’utilisation, provoquant des blessures ou des dommages matériels.

- Lubrification des composants : Assurer une lubrification adéquate des composants mécaniques (roulements, guides, etc.) pour éviter l’usure et maintenir un fonctionnement fluide.

- Nettoyage des débris : Il est important de nettoyer régulièrement les copeaux métalliques et la poussière qui s’accumulent dans la machine. Ces débris peuvent entraver le bon fonctionnement des guides et provoquer des blocages.

Comparaison des technologies de scies à ruban métal

Au fil des années, plusieurs avancées technologiques ont transformé les scies à ruban métal en des machines toujours plus performantes, précises et sécurisées. Pour comprendre ces améliorations, il est essentiel de comparer les différentes technologies utilisées dans les scies à ruban métal. Ces comparaisons peuvent être faites à différents niveaux : les matériaux de fabrication, les systèmes de contrôle, les types de lames, et les capacités de production.

Matériaux de fabrication et construction

Les scies à ruban métal modernes sont fabriquées à partir de matériaux robustes et résistants, capables de supporter une utilisation intensive dans les environnements industriels. Les deux matériaux principaux utilisés dans leur construction sont la fonte et l’acier.

- Fonte : La plupart des châssis de scies à ruban industrielles sont fabriqués en fonte pour garantir une stabilité et une résistance maximales aux vibrations. La fonte est préférée pour sa capacité à absorber les vibrations, ce qui améliore la précision de coupe et réduit l’usure des composants mécaniques.

- Acier : Les composants internes, tels que les volants, les roulements et les guides de lame, sont généralement fabriqués en acier. Ce matériau, plus léger que la fonte, permet de concevoir des machines plus compactes tout en assurant une grande résistance mécanique. Les scies à ruban en acier inoxydable sont également utilisées dans des environnements où la corrosion est un problème, notamment dans l’industrie chimique ou alimentaire.

Les machines plus avancées peuvent inclure des composants en matériaux composites ou en alliages spéciaux, qui offrent une résistance accrue tout en réduisant le poids global de la machine, facilitant ainsi le transport et l’installation.

Systèmes de contrôle et automatisation

L’introduction de la commande numérique (CNC) et des systèmes automatisés a révolutionné l’utilisation des scies à ruban métal dans l’industrie. Voici les principales technologies de contrôle actuellement en usage :

- Systèmes manuels : Ces machines sont contrôlées par l’opérateur, qui règle manuellement les paramètres de coupe (vitesse, angle, pression) et guide le matériau pendant la coupe. Bien que ces systèmes offrent une flexibilité maximale, ils nécessitent une grande compétence de la part de l’utilisateur et sont moins efficaces pour les productions en série.

- Systèmes semi-automatiques : Dans ces machines, l’opérateur initie le processus de coupe, mais la machine contrôle automatiquement certaines fonctions, comme l’abaissement de la lame et la vitesse de coupe. Ces systèmes réduisent la fatigue de l’opérateur et améliorent la productivité tout en maintenant une certaine flexibilité.

- Systèmes entièrement automatiques : Les scies à ruban automatiques gèrent tout le processus de coupe, y compris l’alimentation du matériau, la coupe, et l’évacuation des pièces finies. Ces machines sont couramment utilisées dans les grandes industries où la production en série est essentielle. Elles permettent un rendement élevé avec une intervention humaine minimale.

- Scies à ruban CNC : Les scies à ruban CNC sont les plus avancées technologiquement. Elles permettent de programmer des coupes complexes avec des tolérances extrêmement précises. Les paramètres tels que la vitesse, l’angle, la pression de coupe, et même le refroidissement peuvent être optimisés via un logiciel. Ces machines sont idéales pour les industries aéronautiques, automobiles et de fabrication de précision.

Avantages et inconvénients des différentes technologies

Chaque technologie de scie à ruban métal présente ses avantages et inconvénients, en fonction des besoins spécifiques de l’utilisateur :

- Manuel : Ces machines sont abordables, flexibles et faciles à utiliser. Cependant, elles demandent un savoir-faire important et sont moins productives pour les tâches répétitives ou les grandes séries.

- Semi-automatique : Elles offrent un bon compromis entre flexibilité et automatisation. Les coûts sont modérés, et elles permettent d’accroître la productivité sans nécessiter une automatisation complète. Elles conviennent aux ateliers de taille moyenne.

- Automatique : Ces machines sont idéales pour les productions en grande série. Elles offrent une productivité élevée et réduisent les coûts de main-d’œuvre, mais elles sont plus coûteuses et moins flexibles pour des opérations ponctuelles ou personnalisées.

- CNC : Les scies à ruban CNC sont les plus précises et permettent des opérations très complexes. Elles sont cependant onéreuses et nécessitent des opérateurs formés pour la programmation et l’entretien des machines. Elles sont idéales pour les industries de haute technologie.

Avancées récentes dans les scies à ruban métal

Les développements récents dans le domaine des scies à ruban métal ont principalement porté sur l’amélioration de la productivité, la précision, et la sécurité. Voici quelques-unes des avancées technologiques qui ont transformé ce secteur :

Lames revêtues

Les nouvelles lames de scie à ruban métal sont désormais disponibles avec des revêtements spécialisés, tels que le nitrure de titane (TiN) ou le carbure de tungstène. Ces revêtements offrent plusieurs avantages :

- Durabilité accrue : Les revêtements réduisent l’usure des lames, prolongeant ainsi leur durée de vie, même lors de la coupe de matériaux très durs comme l’acier inoxydable ou les alliages de titane.

- Réduction des frictions : Ces revêtements aident également à réduire les frictions entre la lame et le métal, ce qui améliore la vitesse de coupe tout en limitant les déformations thermiques.

Systèmes de lubrification avancés

Les nouvelles générations de scies à ruban métal intègrent des systèmes de lubrification plus efficaces, qui ajustent automatiquement le débit de liquide de refroidissement en fonction des conditions de coupe. Ces systèmes permettent :

- Réduction des coûts d’exploitation : Un dosage précis du lubrifiant minimise le gaspillage et réduit les coûts de maintenance.

- Amélioration des performances : Une lubrification optimale empêche la surchauffe, prolonge la durée de vie des lames, et améliore la qualité de la coupe, notamment lors de la découpe de métaux durs ou de grandes pièces.

Surveillance et analyse des données en temps réel

Certaines scies à ruban modernes sont équipées de capteurs intelligents qui surveillent en temps réel des paramètres critiques, tels que la vitesse de coupe, la tension de la lame, la température, et l’usure. Ces systèmes permettent :

- Maintenance prédictive : Les données collectées permettent de prévoir les pannes avant qu’elles ne surviennent, réduisant ainsi les temps d’arrêt et améliorant la productivité.

- Optimisation des processus : Les capteurs fournissent des données précises qui aident à ajuster les paramètres de coupe pour obtenir des performances optimales.

Sécurité renforcée

Les nouvelles scies à ruban métal sont dotées de dispositifs de sécurité avancés, tels que des protections automatiques contre les surcharges, des capteurs de position, et des systèmes de freinage d’urgence. Ces dispositifs réduisent les risques d’accidents dans les environnements industriels.

Applications dans l’industrie moderne

Les scies à ruban métal sont utilisées dans un large éventail d’industries, chacune ayant des besoins spécifiques en termes de type de coupe et de précision. Voici quelques exemples des principales applications industrielles :

Industrie de l’automobile

Dans l’industrie automobile, les scies à ruban métal sont utilisées pour couper des pièces de châssis, des tubes d’échappement, et des composants en alliages légers. Les scies CNC sont particulièrement utiles pour fabriquer des pièces complexes nécessitant une grande précision et une production en série.

Aéronautique et aérospatiale

Les matériaux utilisés dans l’aéronautique, tels que les alliages de titane et l’aluminium, nécessitent des machines de coupe extrêmement précises et performantes. Les scies à ruban CNC sont largement utilisées pour la découpe de pièces structurelles, de composants de moteurs, et d’autres pièces critiques avec des tolérances serrées.

Métallurgie et sidérurgie

Dans les aciéries et les usines de traitement des métaux, les scies à ruban métal sont employées pour couper des barres d’acier, des tôles, des profilés, et des poutres. Les scies à ruban automatiques ou semi-automatiques sont préférées dans ces environnements en raison de leur robustesse et de leur capacité à gérer de grandes quantités de matériau.

Construction navale

La construction navale fait également un usage intensif des scies à ruban métal pour la découpe de tôles d’acier et d’autres composants métalliques de grande taille. La capacité à découper des pièces volumineuses avec précision est essentielle dans ce secteur pour garantir l’assemblage parfait des structures.

Énergie et infrastructures

Dans l’industrie énergétique, les scies à ruban métal sont utilisées pour découper des tuyaux, des réservoirs, et d’autres composants métalliques utilisés dans les centrales électriques, les raffineries et les installations pétrochimiques. L’utilisation de scies automatiques permet de traiter des matériaux de grandes dimensions avec une grande efficacité.

Conclusion

Les scies à ruban métal sont des outils indispensables dans de nombreuses industries grâce à leur polyvalence, leur précision, et leur capacité à traiter une large gamme de matériaux. Les avancées technologiques récentes, notamment l’automatisation, les lames revêtues, et les systèmes de surveillance en temps réel, ont considérablement amélioré leurs performances.

Perspectives d’avenir pour les scies à ruban métal

Avec l’évolution constante des besoins industriels et l’essor des technologies de pointe, l’avenir des scies à ruban métal s’annonce prometteur. Les innovations actuelles, ainsi que celles à venir, visent principalement à améliorer encore la productivité, la précision, la durabilité, et la sécurité de ces machines. Voici quelques-unes des principales tendances et avancées technologiques susceptibles de transformer l’industrie des scies à ruban métal dans les années à venir.

1. Intégration de l’intelligence artificielle (IA) et des algorithmes d’optimisation

L’une des tendances les plus notables dans l’industrie manufacturière est l’intégration de l’intelligence artificielle (IA) pour améliorer l’efficacité des processus. Dans le domaine des scies à ruban métal, l’IA pourrait révolutionner la manière dont ces machines sont utilisées en optimisant automatiquement les paramètres de coupe.

- Optimisation des paramètres en temps réel : Grâce à l’IA, les scies à ruban métal pourraient ajuster automatiquement la vitesse de coupe, la pression appliquée, et même la lubrification en fonction des caractéristiques spécifiques du matériau, de son épaisseur, et des conditions environnementales. Cela permettrait d’obtenir des performances optimales tout en réduisant les erreurs humaines.

- Maintenance prédictive renforcée : Les algorithmes d’apprentissage automatique pourraient analyser les données collectées par les capteurs intégrés pour prévoir avec plus de précision les moments où une lame risque de s’émousser ou de se casser, ou quand des composants mécaniques nécessitent une maintenance. Cela minimiserait les interruptions non planifiées et prolongerait la durée de vie des machines.

- Amélioration des cycles de production : Les usines pourraient programmer des scies à ruban à l’aide de logiciels basés sur l’IA pour maximiser la productivité, réduire les temps de configuration entre les opérations, et éviter les goulets d’étranglement dans les chaînes de production.

2. L’utilisation croissante de matériaux composites pour les lames et les châssis

Les scies à ruban métal traditionnelles utilisent principalement des lames en acier ou en alliages renforcés pour couper les métaux. Cependant, les avancées en matériaux composites, comme le carbone, pourraient offrir de nouvelles possibilités pour la conception des lames et des composants des scies.

- Lames en composites renforcés : Les lames fabriquées avec des matériaux composites de nouvelle génération pourraient offrir une plus grande résistance à l’usure tout en étant plus légères que les lames traditionnelles. Cela permettrait de réduire les contraintes mécaniques et d’augmenter la durée de vie des lames, même pour la découpe de métaux très durs comme le titane ou les alliages de nickel.

- Châssis plus légers et plus résistants : Le remplacement des composants en acier par des structures en composites avancés permettrait de réduire le poids total des scies à ruban métal, rendant leur installation et leur maintenance plus faciles. De plus, les composites offrent une meilleure absorption des vibrations, ce qui améliorerait la stabilité de la coupe.

3. Systèmes de coupe à énergie verte

Avec la prise de conscience mondiale croissante concernant l’impact environnemental des industries, il est probable que les scies à ruban métal évolueront vers des systèmes plus écologiques. Les efforts pour améliorer l’efficacité énergétique et réduire les émissions de CO2 sont déjà en cours dans d’autres segments de l’industrie manufacturière, et devraient toucher également ce domaine.

- Énergies renouvelables : Les scies à ruban métal pourraient à l’avenir fonctionner avec des sources d’énergie renouvelables, telles que l’énergie solaire ou éolienne. Cette transition vers une alimentation électrique verte permettrait de réduire l’empreinte carbone des entreprises manufacturières et d’accroître leur durabilité.

- Optimisation de la consommation d’énergie : L’optimisation de la consommation d’énergie deviendra un axe de développement important. Des moteurs à haute efficacité, couplés à des systèmes de contrôle intelligents, permettraient d’ajuster l’énergie consommée en fonction des besoins spécifiques de chaque opération de coupe, réduisant ainsi le gaspillage.

4. Scies à ruban métal connectées et industrie 4.0

La transition vers l’industrie 4.0, caractérisée par l’interconnexion des machines et des processus via des réseaux intelligents, aura un impact majeur sur les scies à ruban métal. Ces machines pourraient bientôt être intégrées dans des systèmes de production entièrement connectés, permettant un échange fluide de données et une coordination améliorée des opérations.

- Maintenance à distance : Grâce aux technologies de l’internet des objets (IoT), les scies à ruban métal pourraient être surveillées et diagnostiquées à distance par des techniciens ou des équipes de maintenance. En cas de problème, les entreprises pourraient intervenir rapidement sans avoir besoin d’un spécialiste sur site.

- Gestion automatisée des stocks et des matériaux : Dans un environnement connecté, les scies à ruban pourraient être directement liées aux systèmes de gestion des stocks, permettant de savoir en temps réel quelles lames sont disponibles et quand elles doivent être remplacées. Cela simplifierait grandement la logistique et réduirait les risques de pénurie de lames ou de matériaux.

5. Amélioration des normes de sécurité

La sécurité des opérateurs sera toujours une priorité dans les ateliers de fabrication et les usines. À l’avenir, les scies à ruban métal seront probablement équipées de dispositifs de sécurité encore plus sophistiqués, garantissant une protection maximale pour les travailleurs.

- Reconnaissance visuelle et détection de mouvement : Des capteurs avancés et des systèmes de reconnaissance visuelle pourraient être intégrés aux scies à ruban pour détecter les mouvements humains dans la zone de coupe. Cela permettrait d’arrêter automatiquement la machine si un opérateur s’approche trop près de la lame en fonctionnement.

- Écrans protecteurs intelligents : Les écrans protecteurs intelligents pourraient s’ajuster automatiquement en fonction des conditions de coupe et des paramètres de sécurité requis. Ces dispositifs seraient en mesure de bloquer instantanément toute projection dangereuse de copeaux ou de fragments de métal.

6. Personnalisation et flexibilité accrue

Avec les progrès dans la fabrication additive (impression 3D) et les systèmes de production flexibles, il est probable que les scies à ruban métal du futur seront plus modulables, permettant une plus grande personnalisation en fonction des besoins spécifiques des utilisateurs.

- Lames sur mesure : Il pourrait être possible de produire des lames sur mesure rapidement grâce à des technologies d’impression 3D avancées ou d’autres méthodes de fabrication additive. Ces lames pourraient être adaptées aux exigences de chaque client ou projet, réduisant ainsi les délais et améliorant la flexibilité de la production.

- Machines modulaires : Les scies à ruban pourraient devenir plus modulaires, permettant aux utilisateurs de modifier ou de mettre à niveau facilement certaines parties de la machine, comme les systèmes de guidage de lame ou les moteurs, sans avoir à remplacer toute la machine. Cela offrirait un avantage en termes de coût et de flexibilité.

Conclusion et synthèse

Les scies à ruban métal continuent d’être des outils essentiels dans de nombreuses industries, et leur évolution future est marquée par des innovations majeures en termes de précision, de durabilité, d’efficacité énergétique, et de sécurité. Les technologies de pointe telles que l’intelligence artificielle, les matériaux composites, et l’industrie 4.0 transforment déjà ce secteur, ouvrant la voie à des machines plus intelligentes, plus écologiques, et plus sûres.

Pour les fabricants, il est essentiel de rester à l’affût de ces nouvelles tendances et d’adopter ces technologies dès qu’elles deviennent disponibles. Cela permettra non seulement d’améliorer la qualité et la productivité de la production, mais aussi de renforcer la compétitivité dans un marché mondial de plus en plus exigeant. Les scies à ruban métal du futur seront non seulement plus efficaces et précises, mais également mieux intégrées dans les processus industriels modernes, répondant ainsi aux besoins croissants de personnalisation, de flexibilité, et de durabilité.

Impact environnemental des scies à ruban métal

Avec l’accent croissant mis sur le développement durable et la réduction de l’empreinte écologique des processus industriels, l’impact environnemental des scies à ruban métal devient un sujet important. Bien que ces machines aient traditionnellement été conçues pour maximiser l’efficacité de la coupe des métaux, il est essentiel de prendre en compte leur impact sur l’environnement à travers plusieurs aspects : la consommation d’énergie, l’utilisation de lubrifiants, la gestion des déchets métalliques, et les émissions de gaz à effet de serre.

1. Consommation d’énergie

Les scies à ruban métal, en particulier dans les environnements industriels à grande échelle, peuvent consommer des quantités significatives d’énergie électrique. Les moteurs utilisés pour faire tourner la lame à haute vitesse, ainsi que les systèmes auxiliaires comme les dispositifs de lubrification et de refroidissement, contribuent à cette consommation.

Solutions pour réduire la consommation d’énergie :

- Moteurs à haute efficacité énergétique : L’utilisation de moteurs à haut rendement peut réduire la consommation énergétique sans compromettre les performances de coupe. Ces moteurs consomment moins d’énergie pour fournir le même couple et la même puissance de coupe.

- Contrôle automatique de la vitesse : Les systèmes intelligents qui ajustent automatiquement la vitesse de la lame en fonction du matériau et de l’épaisseur peuvent réduire la consommation d’énergie. En optimisant la vitesse de coupe pour chaque opération, la machine ne fonctionne pas à pleine puissance inutilement.

- Recours à l’énergie renouvelable : Certaines installations industrielles intègrent des sources d’énergie renouvelable, comme l’énergie solaire ou éolienne, pour alimenter leurs machines, y compris les scies à ruban métal. Cela permet de réduire les émissions de CO2 liées à l’utilisation d’énergie provenant de sources fossiles.

2. Utilisation des lubrifiants et des liquides de refroidissement

Les scies à ruban métal nécessitent souvent l’utilisation de lubrifiants ou de liquides de refroidissement pour réduire la friction entre la lame et le matériau coupé. Ces substances, généralement à base d’huile, peuvent avoir des impacts négatifs sur l’environnement si elles ne sont pas correctement gérées.

Optimisation de l’utilisation des lubrifiants :

- Lubrification minimale (MQL) : De nombreuses scies modernes adoptent la technique de lubrification minimale, qui consiste à appliquer une très fine couche de lubrifiant directement sur la zone de coupe. Cela réduit considérablement la quantité de liquide nécessaire tout en maintenant une efficacité de coupe optimale.

- Recirculation et filtration des lubrifiants : Les systèmes de filtration avancés permettent de recycler les lubrifiants et les liquides de refroidissement, ce qui réduit le gaspillage et les besoins en nouveaux produits. En filtrant les impuretés et en réutilisant les liquides, les entreprises peuvent économiser de l’argent tout en réduisant leur impact environnemental.

- Lubrifiants écologiques : L’utilisation de lubrifiants biodégradables ou à base d’eau peut également limiter les effets néfastes des produits chimiques utilisés dans le processus de coupe. Ces lubrifiants sont conçus pour se décomposer plus rapidement dans l’environnement sans laisser de résidus toxiques.

3. Gestion des déchets métalliques

Le processus de coupe avec une scie à ruban métal génère des déchets sous forme de copeaux et de poussières métalliques. La gestion adéquate de ces déchets est cruciale pour minimiser leur impact sur l’environnement.

Réduction et valorisation des déchets métalliques :

- Collecte et recyclage des copeaux : Les copeaux métalliques produits par les scies à ruban peuvent être collectés et recyclés dans des installations spécialisées. Ces copeaux, qu’ils proviennent de l’aluminium, de l’acier ou d’autres alliages, peuvent être refondus et réutilisés dans la production de nouveaux matériaux, réduisant ainsi le besoin de matières premières.

- Systèmes d’aspiration des poussières : Les poussières métalliques générées lors de la coupe peuvent être dangereuses si elles sont inhalées par les opérateurs ou dispersées dans l’environnement. Les systèmes d’aspiration modernes sont conçus pour capturer ces poussières à la source, limitant ainsi leur propagation et facilitant leur gestion.

4. Réduction des émissions de gaz à effet de serre

Bien que les scies à ruban métal elles-mêmes ne produisent pas directement de gaz à effet de serre, la consommation énergétique associée à leur fonctionnement peut contribuer à des émissions significatives si cette énergie provient de sources non renouvelables. L’utilisation de combustibles fossiles pour la production d’électricité ou de chaleur est un facteur clé de ce type d’émissions.

Stratégies de réduction des émissions :

- Transition vers des sources d’énergie propre : En adoptant des sources d’énergie renouvelable, les entreprises peuvent réduire leur dépendance aux combustibles fossiles. Cela peut inclure l’installation de panneaux solaires ou l’achat d’électricité issue de l’énergie éolienne ou hydraulique.

- Récupération de l’énergie : Certaines installations industrielles utilisent des systèmes de récupération de chaleur pour capturer et réutiliser l’énergie thermique produite par les machines. Cela permet de réduire la consommation d’énergie globale et, par conséquent, les émissions de gaz à effet de serre associées.

5. Économie circulaire et durabilité

Le concept d’économie circulaire est de plus en plus adopté dans l’industrie métallurgique. Il consiste à réduire le gaspillage et à maximiser la réutilisation des matériaux et des produits à chaque étape du cycle de vie.

Approches circulaires pour les scies à ruban métal :

- Reconditionnement des machines : Au lieu de jeter ou de remplacer une scie à ruban usée, certaines entreprises optent pour le reconditionnement des machines. Cela inclut la réparation ou le remplacement des pièces usées, la mise à niveau des composants technologiques, et la réutilisation des matériaux encore en bon état.

- Recyclage des lames usagées : Les lames de scie à ruban peuvent être recyclées après leur utilisation. Plutôt que d’être mises au rebut, les lames usagées peuvent être refondues pour produire de nouvelles lames ou d’autres produits métalliques.

- Conception éco-responsable : Les fabricants de scies à ruban métal se tournent de plus en plus vers des conceptions durables, en réduisant l’empreinte carbone des processus de fabrication et en utilisant des matériaux recyclés ou recyclables pour fabriquer les composants des machines.

Conclusion sur l’impact environnemental

L’industrie des scies à ruban métal doit s’adapter aux défis environnementaux modernes en intégrant des technologies et des pratiques plus respectueuses de l’environnement. En réduisant la consommation d’énergie, en optimisant l’utilisation des lubrifiants, en gérant les déchets de manière responsable, et en adoptant des pratiques circulaires, les fabricants et utilisateurs de scies à ruban peuvent contribuer à un avenir plus durable. Il est également crucial de promouvoir l’innovation dans le domaine des énergies renouvelables et des matériaux pour minimiser encore davantage l’empreinte écologique de ces machines industrielles indispensables.

La sécurité des scies à ruban métal : un enjeu majeur

La sécurité est une priorité absolue dans tous les secteurs industriels, et les scies à ruban métal, avec leurs lames puissantes et leur vitesse de coupe élevée, présentent des risques significatifs pour les opérateurs si elles ne sont pas correctement utilisées ou entretenues. Les blessures liées aux scies à ruban peuvent être graves, incluant des coupures profondes, des amputations, et même des accidents mortels. C’est pourquoi les normes de sécurité et les dispositifs de protection sont essentiels dans la conception et l’utilisation de ces machines.

1. Dispositifs de sécurité physique

Les scies à ruban métal modernes sont équipées de nombreux dispositifs de sécurité pour protéger les opérateurs. Ces dispositifs visent à réduire les risques d’accidents en limitant l’exposition aux parties dangereuses de la machine, notamment la lame et les composants mobiles.

- Carter de protection de la lame : La plupart des scies à ruban sont équipées d’un carter qui couvre la lame lorsque la machine est en fonctionnement. Ce carter empêche l’opérateur d’entrer en contact direct avec la lame, tout en offrant une protection contre les projections de copeaux et de débris métalliques.

- Dispositifs de verrouillage : Ces dispositifs empêchent l’ouverture du carter ou l’accès à la lame lorsque la scie est en marche. Ils peuvent également empêcher le démarrage de la machine si le carter n’est pas correctement fermé, assurant ainsi que toutes les mesures de sécurité sont respectées avant l’opération de coupe.

- Arrêt d’urgence : Un bouton d’arrêt d’urgence doit être facilement accessible à l’opérateur pour arrêter instantanément la machine en cas de danger. Cela permet de prévenir ou de minimiser les dommages en cas de dysfonctionnement ou d’accident.

2. Protection des opérateurs et ergonomie

Outre les dispositifs de protection physique, il est crucial de veiller à ce que les opérateurs soient correctement formés et que la machine soit ergonomique pour minimiser les risques d’accidents.

- Formation et procédures de sécurité : Tous les opérateurs doivent suivre une formation rigoureuse sur l’utilisation des scies à ruban métal, comprenant les bonnes pratiques pour la manipulation des matériaux, l’ajustement de la lame, et la maintenance. Une formation adéquate permet de sensibiliser les opérateurs aux dangers potentiels et de réduire les risques liés à une utilisation inappropriée.

- Posture et confort de l’opérateur : La conception des scies à ruban doit prendre en compte l’ergonomie pour éviter les blessures dues à la fatigue ou à de mauvaises postures. Les opérateurs doivent pouvoir ajuster la hauteur de la machine ou la position des commandes pour un confort optimal lors de l’utilisation prolongée.

- Équipement de protection individuelle (EPI) : Les opérateurs doivent porter un équipement de protection adéquat, comprenant des gants résistants aux coupures, des lunettes de sécurité, des protections auditives, et des chaussures de sécurité. Cela réduit les risques d’accidents liés aux copeaux de métal, au bruit et aux objets lourds.

3. Systèmes de détection et de surveillance avancés

Les technologies de détection et de surveillance ont considérablement évolué, permettant aux scies à ruban métal de bénéficier de systèmes plus sophistiqués pour protéger les opérateurs et éviter les incidents.

- Détection de contact humain : Certains modèles de scies à ruban métal modernes sont équipés de systèmes capables de détecter le contact humain avec la lame. Ces systèmes fonctionnent en arrêtant immédiatement la machine dès qu’ils détectent une perturbation dans le courant électrique ou la vibration de la lame, empêchant ainsi une coupure grave.

- Surveillance des vibrations et de la charge : Les capteurs de vibration et de charge peuvent détecter les anomalies dans le fonctionnement de la scie à ruban, comme un désalignement de la lame ou une pression excessive sur la machine. Lorsque ces anomalies sont détectées, la machine peut se mettre en pause automatiquement ou alerter l’opérateur pour effectuer une inspection.

- Systèmes de vision assistée : Des caméras peuvent être intégrées pour surveiller en temps réel le processus de coupe. Ces systèmes permettent à l’opérateur de vérifier la progression de la coupe à distance, réduisant ainsi les risques d’accident dus à une proximité excessive avec la machine.

4. Maintenance et sécurité

Une maintenance régulière est essentielle pour assurer la sécurité des scies à ruban métal. Une machine mal entretenue peut entraîner des dysfonctionnements, des accidents, ou des blessures graves. Par conséquent, il est crucial d’avoir un plan de maintenance rigoureux pour assurer la sécurité de l’opérateur et prolonger la durée de vie de la machine.

- Inspection des lames : Les lames de scies à ruban doivent être inspectées régulièrement pour vérifier qu’elles ne sont pas émoussées ou endommagées. Une lame usée peut causer des vibrations excessives, une coupe irrégulière, ou même une rupture, ce qui représente un risque considérable pour l’opérateur.

- Lubrification et ajustement des composants : Les parties mobiles de la scie, y compris les roues et les guides-lame, doivent être correctement lubrifiées et ajustées pour minimiser l’usure et garantir une coupe fluide et précise. Des guides-lame mal réglés peuvent provoquer des tensions excessives sur la lame et augmenter les risques de casse.

- Nettoyage régulier : Les copeaux et les débris métalliques peuvent s’accumuler dans la zone de coupe et autour des pièces mobiles. Un nettoyage régulier de la machine est nécessaire pour éviter que ces débris ne causent des dysfonctionnements ou des blocages qui pourraient entraîner des accidents.

5. Réglementations et normes de sécurité

L’utilisation des scies à ruban métal dans les environnements industriels est strictement encadrée par des réglementations et des normes de sécurité, visant à protéger à la fois les opérateurs et l’environnement de travail. Ces normes varient d’un pays à l’autre, mais leur objectif est toujours d’assurer des conditions de travail sécurisées.

- Normes ISO : Les normes ISO (International Organization for Standardization) régissent les exigences de sécurité des machines industrielles, y compris les scies à ruban. Ces normes couvrent des aspects tels que la conception des dispositifs de protection, les procédures d’arrêt d’urgence, et les systèmes de surveillance de la machine.

- Directive Machines de l’Union européenne (2006/42/CE) : En Europe, les scies à ruban métal doivent respecter la directive Machines, qui établit les exigences essentielles de sécurité pour toutes les machines industrielles. Cette directive impose des mesures de protection pour les opérateurs, ainsi que des obligations concernant la maintenance et la prévention des accidents.

- Réglementations nationales : Chaque pays dispose de ses propres réglementations en matière de sécurité des machines, qui complètent les directives internationales. Par exemple, en France, l’INRS (Institut National de Recherche et de Sécurité) fournit des recommandations et des guides de bonnes pratiques pour l’utilisation des machines-outils, y compris les scies à ruban métal.

Conclusion sur la sécurité

La sécurité des scies à ruban métal est un enjeu essentiel dans tous les environnements industriels. Grâce aux avancées technologiques, les machines modernes sont plus sûres que jamais, avec des dispositifs de protection sophistiqués, des systèmes de surveillance en temps réel, et des procédures de maintenance améliorées. Cependant, il est impératif que les opérateurs soient bien formés et respectent scrupuleusement les procédures de sécurité pour éviter tout accident.

En suivant des pratiques de maintenance rigoureuses, en adoptant les dernières technologies de détection et de protection, et en respectant les normes de sécurité internationales, les entreprises peuvent garantir la sécurité des opérateurs tout en optimisant les performances de leurs scies à ruban métal.

EMS Machines de Formage

Le formage du métal est un processus consistant à façonner le métal dans la forme et la taille souhaitées à l’aide de diverses techniques. Il s’agit d’un processus crucial dans l’industrie manufacturière car il permet la production de différents produits tels que des pièces automobiles, des composants d’avion, des appareils électroménagers et bien d’autres encore.

Le processus de formage du métal consiste à appliquer une force sur le métal pour changer sa forme sans enlever aucune matière. La force peut être appliquée par diverses méthodes telles que le forgeage, le laminage, l’extrusion, l’étirage et l’estampage. Chaque méthode a ses propres avantages et inconvénients, et le choix de la méthode dépend du matériau formé et de la forme souhaitée.

Le forgeage est l’une des techniques de formage des métaux les plus anciennes. Il s’agit de chauffer le métal à haute température, puis d’appliquer une force de compression à l’aide d’un marteau ou d’une presse pour donner au métal la forme souhaitée. Le forgeage est couramment utilisé pour produire de grandes pièces telles que des engrenages, des essieux et des bielles.

Le laminage est une autre technique de formage du métal qui consiste à faire passer le métal à travers une paire de rouleaux pour réduire son épaisseur ou modifier sa forme. Les rouleaux peuvent être lisses ou texturés selon la finition souhaitée. Le laminage est couramment utilisé pour produire des tôles plates, des plaques et des barres.

L’extrusion est une technique de formage du métal qui consiste à pousser une billette ou une tige métallique à travers une matrice pour créer une forme spécifique. L’extrusion peut être utilisée pour produire des formes complexes telles que des tubes, des canaux et des angles.

L’emboutissage est une technique de formage des métaux utilisée pour réaliser des pièces de forme cylindrique, comme des tubes ou des tuyaux. Le processus consiste à tirer le métal à travers une matrice pour réduire son diamètre et augmenter sa longueur. Le tréfilage est couramment utilisé dans la production de fils, de tiges et de tubes.

L’emboutissage est une technique de formage du métal qui consiste à couper, poinçonner ou plier le métal dans une forme spécifique à l’aide d’une matrice. Le processus peut être utilisé pour produire des pièces avec une grande précision et répétabilité. L’estampage est couramment utilisé dans la production de pièces automobiles, d’appareils électroménagers et d’appareils électroniques.

En plus de ces techniques, il existe de nombreuses autres méthodes de formage des métaux telles que le filage, l’emboutissage profond et l’hydroformage. Chaque méthode a ses propres avantages et inconvénients, et le choix de la méthode dépend des exigences spécifiques du produit fabriqué.

Le formage des métaux est un processus complexe qui nécessite un haut niveau de compétence et d’expertise. Le succès du processus dépend de nombreux facteurs tels que le type de matériau formé, l’équipement utilisé et l’expérience de l’opérateur. En comprenant les différentes techniques de formage des métaux et en choisissant la méthode adaptée au travail, les fabricants peuvent produire des pièces de haute qualité qui répondent aux besoins spécifiques de leurs clients.